Изобретение относится к дуговой сварке с магнитным управлением .и может использоваться при восстановлении изношенных деталей машин автоматической наплавкой под слоем флюса.

Цель изобретения - обеспечение стабильности процесса наплавки под слоем флюса в широком диапазоне режимов и повышение качества наплавленного металла.

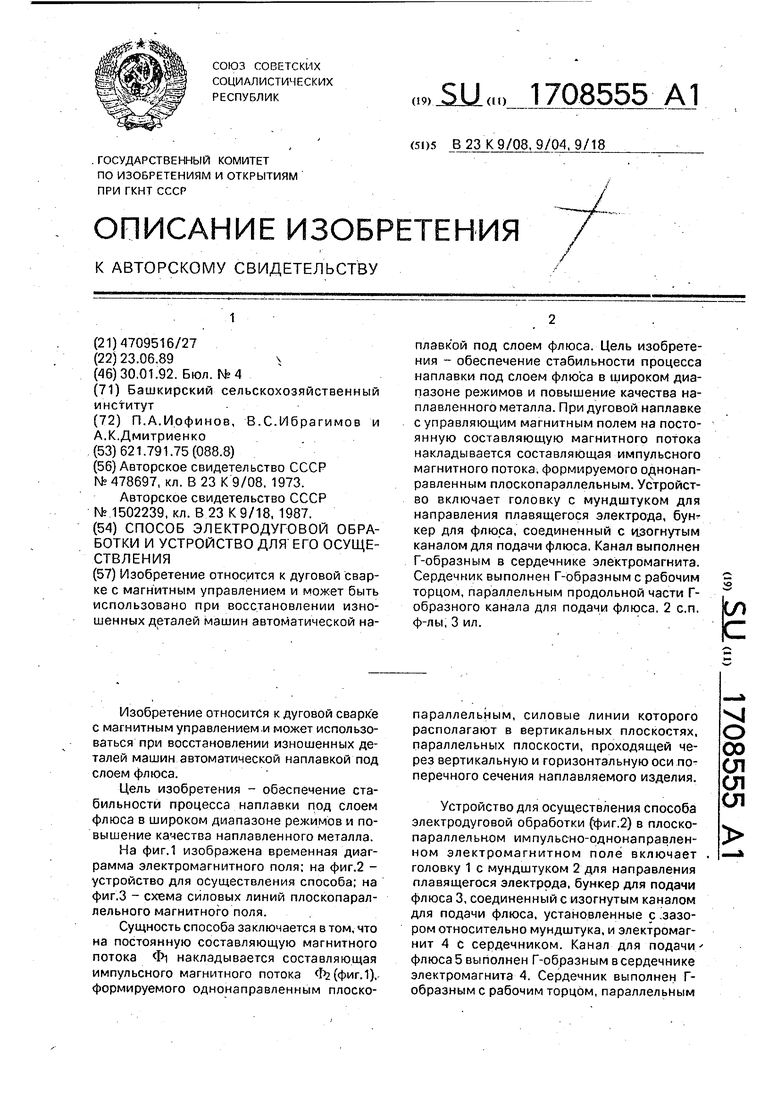

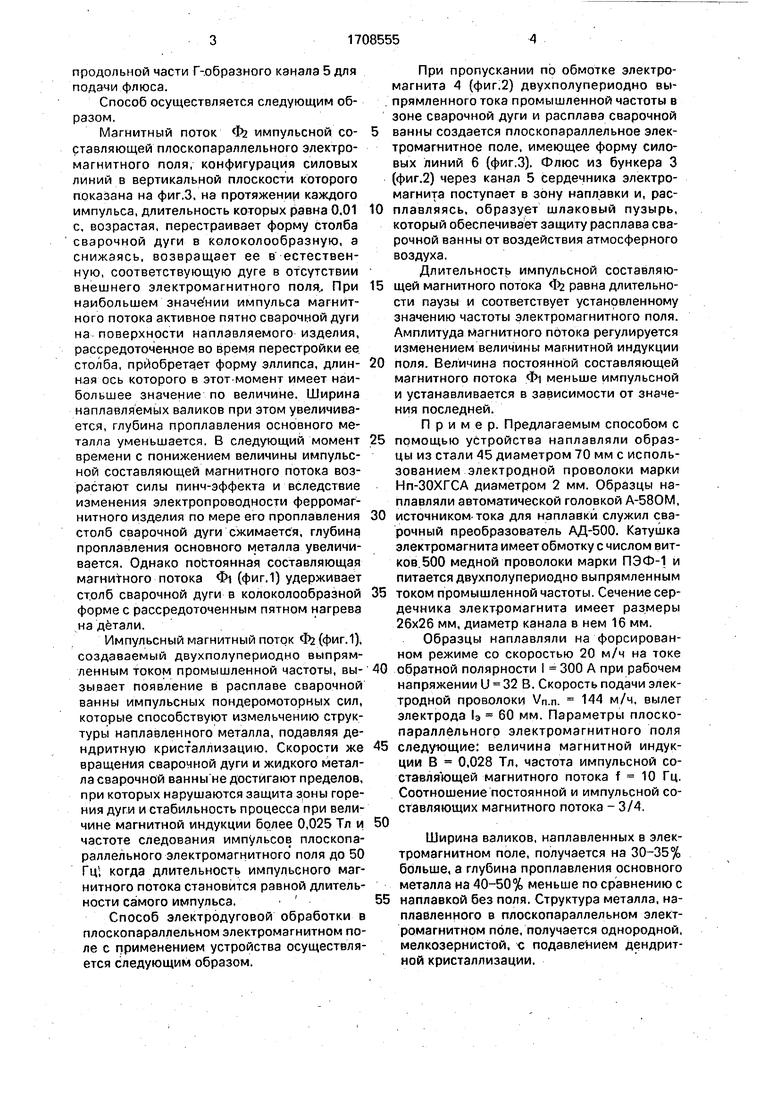

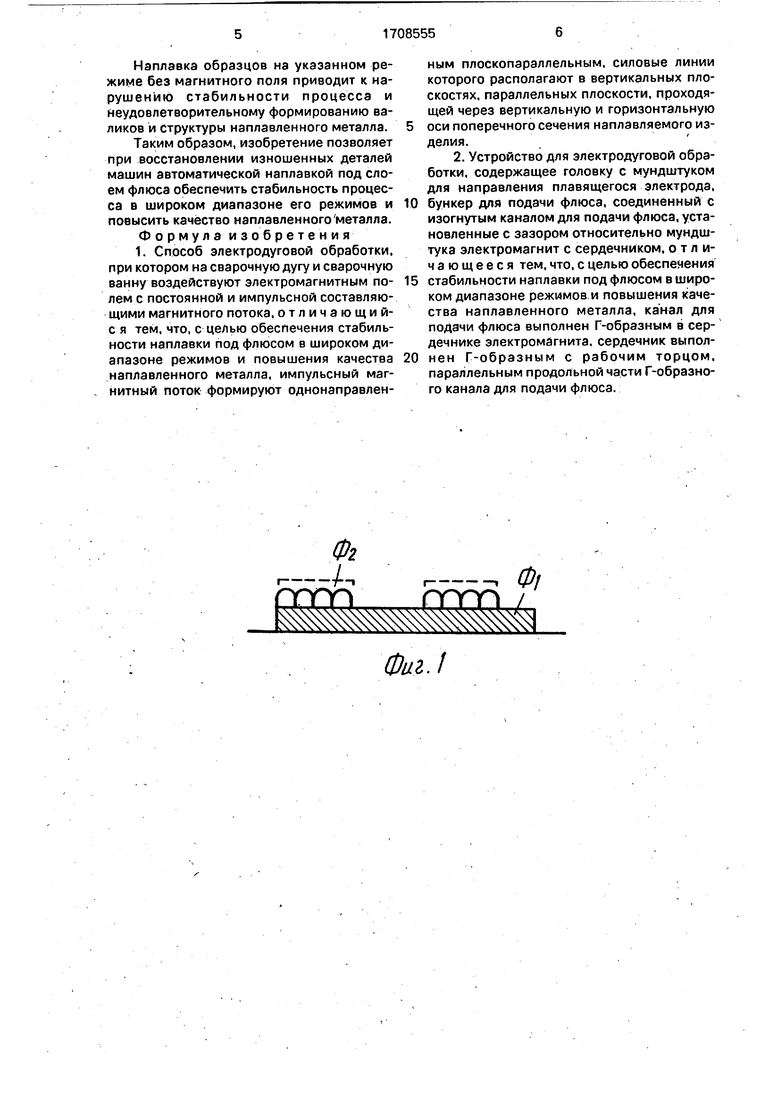

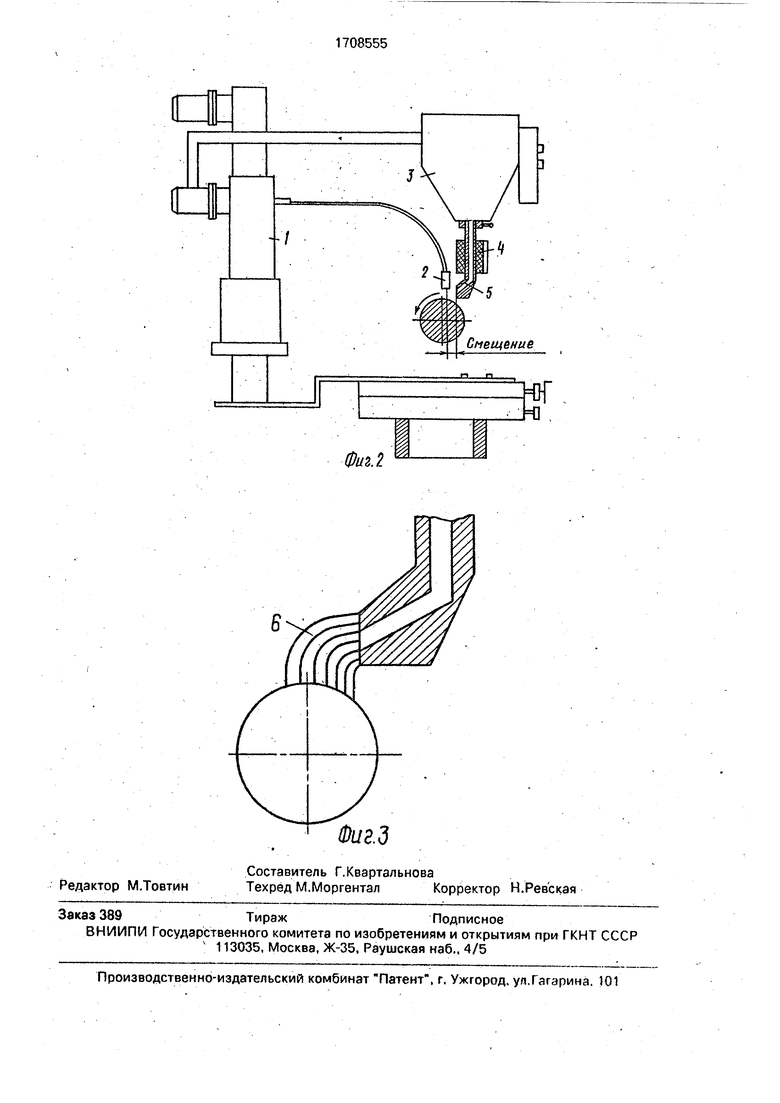

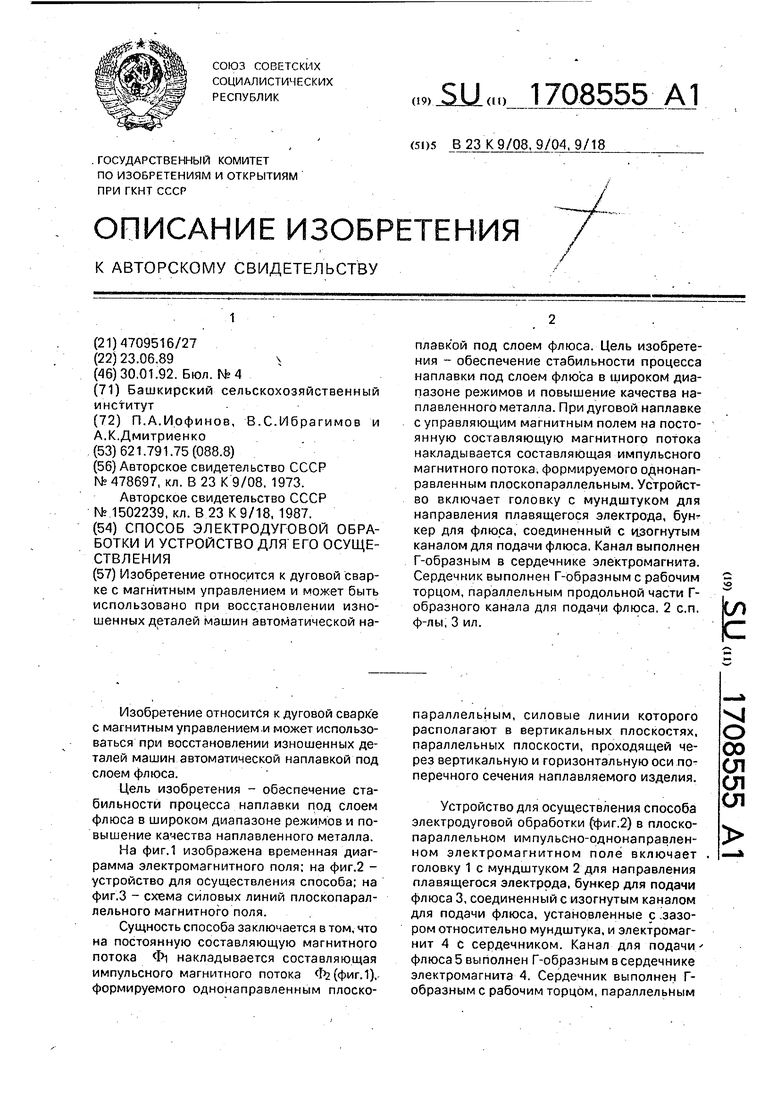

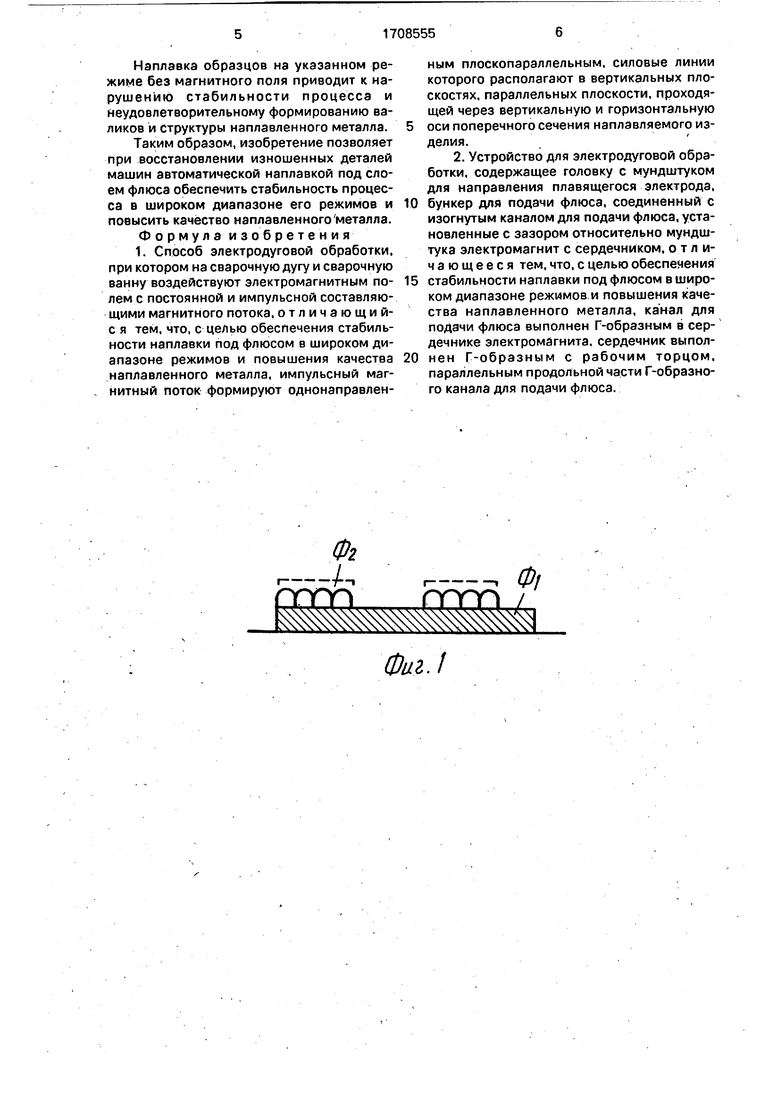

На фиг.1 изображена временная диаграмма электромагнитного поля; на фиг.2 устройство для осуществления способа; на фиг.З - схема силовых линий плоскопараллельного магнитного поля.

Сущность способа заключается в том, что на постоянную составляющую магнитного потока 1 накладывается составляющая импульсного магнитного потока 1(фиг.1).формируемого однонаправленным плоскопараллельным, силовые линии которого располагают в вертикальных плоскостях, параллельных плоскости, проходящей через вертикальную и горизонтальную оси поперечного сечения наплавляемого изделия.

Устройство для осуществления способа электродуговой обработки (фиг.2) в плоскопараллельном импульсно-однонаправленном электромагнитном поле включает головку 1 с мундштуком 2 для направления плавящегося электрода, бункер для подачи флюса 3, соединенный с изогнутым каналом для подачи флюса, установленные с .зазором относительно мундштука, и электромагнит 4 с сердечником. Канал для подачи/ флюса 5 выполнен Г-образным в сердечнике электромагнита 4. Сердечник выполнен Гобразным с рабочим торцом, параллельным

продольной части Г-.образного канала 5 для подачи флюса.

Способ осуществляется следующим образом.

Магнитный поток Фг импульсной составляющей плоскопараллельного электромагнитного поля, конфигурация силовых линий в вертикальной плоскости которого показана на фиг.З, на протяжении каждого импульса, длительность которых равна 0,01 с, возрастая, перестраивает форму столба сварочной дуги в колоколообразную, а снижаясь, возвращает ее в естественную, соответствующую дуге в отсутствии внешнего электромагнитного поля При наибольшем значении импульса магнитного потока активное пятно сварочной дуги на поверхности наплавляемого изделия, рассредоточенное во время перестройки ее. столба, приобретает форму эллипса, длинная ось которого в этот-момент имеет наибольшее значение по величине. Ширина наплавляемых валиков при этом увеличивается, глубина проплавления основного металла уменьшается. В следующий момент времени с понижением величины импульсной составляющей магнитного потока возрастают силы пинч-эффекта и вследствие изменения электропроводности ферромагнитного изделия по мере его проплавления столб сварочной дуги сжимается, глубина проплавления основного металла увеличивается. Однако поЬтоянная составляющая мaгниtнoгo потока Ф1 (фиг.1) удерживает столб сварочной дуги в колоколообразной форме с рассредоточенным пятном нагрева на детали.

Импульсный магнитный поток Фг (фиг.1), создаваемый двухполупериодно выпрямленным током промышленной частоты, вызывает появление в расплаве сварочной ванны импульсных пондеромоторных сил, которые способствуют измельчению структуры наплавленного металла, подавляя дендритную кристаллизацию. Скорости же вращенмя сварочной дуги и жидкого металла сварочной ванны не достигают пределов, при которых нарушаются защита зрны горения дуги и стабильность процесса при величине магнитной индукции более 0,025 Тл и частоте следования импульсов плоскопараллельного электромагнитного поля до 50 Гц1 когда длительность импульсного магнитного потока становится равной длительности самого импульса,

Способ электродуговой обработки в плоскопараллельном электромагнитном поле с применением устройства осуществляется следующим образом.

При пропускании по обмотке электромагнита 4 (фиг;2) двухполупериодно вы. прямленного тока промышленной частоты в зоне сварочной дуги и расплава сварочной

ванны создается плоскопараллельное электромагнитное поле, имеющее форму силовых линий 6 (фиг.З). Флюс из бункера 3 (фиг.2) через канал 5 сердечника электромагнита поступает в зону наплавки и, расплавляясь, образует шлаковый пузырь, который обеспечивает защиту расплава сварочной ванны от воздействия атмосферного воздуха.

Длительность импульсной составляющей магнитного потока 2 равна длительности паузы и соответствует устанрвленному значению частоты электромагнитного поля. Амплитуда магнитного потока регулируется изменением величины магнитной индукции

0 поля. Величина постоянной составляющей магнитного потока Ф1 меньше импульсной и устанавливается в зависимости от значения последней.

Пример. Предлагаемым способом с

5 помощью устройства наплавляли образцы из стали 45 диаметром 70 мм с использованием электродной проволоки марки Нп-ЗОХГСА диаметром 2 мм. Образцы наплавляли автоматической головкой А-580М,

0 источником-тока для наплавки служил сварочный преобразователь АД-500. Катушка электромагнита имеет обмотку с числом витков.500 медной проволоки марки ПЭФ-1 и питается двухполупериодно выпрямленным

5 током промышленной частоты. Сечение сердечника электромагнита имеет размеры 26x26 мм, диаметр канала в нем 16 мм.

Образцы наплавляли на форсированном режиме со скоростью 20 м/ч на токе

0 обратной полярности 1 300 А при рабочем напряжении U 32 В. Скорость подачи электродной проволоки Vn.n. 144 м/ч, вылет электрода Ь 60 мм. Параметры плоскопараллельногр электромагнитного поля

5 следующие: величина магнитной индукции В 0,028 Тл, частота импульсной составляющей магнитного потока f 10 Гц. Соотношение постоянной и импульсной составляющих магнитного потока - 3/4.

Ширина валиков, наплавленных в электромагнитном поле, получается на 30-35% больше, а глубина проплавления основного металла на меньше по сравнению с

5 наплавкой без поля. Структура металла, наплавленного в плоскопараллельном электромагнитном поле, получается однородной, мелкозернистой, ч: подавлением д ндритной кристаллизации.

Наплавка образцов на указанном режиме без магнитного поля приводит к нарушению стабильности процесса и неудовлетворительному формированию валиков и структуры наплавленного металла.

Таким образом/изобретение позволяет при восстановлении изношенных деталей машин автоматической наплавкой под слоем флюса обеспечить стабильность процесса в широком диапазоне его режимов и повысить качество наплавленногометалла. Формула изобретения

1. Способ электродуговой обработки, при котором на сварочную дугу и сварочную ванну воздействуют электромагнитным полем с постоянной и импульсной составляющими магнитного потока, отличающийс я тем, что, с целью обеспечения стабильности наплавки под флюсом в широком диапазоне режимов и повышения качества наплавленного металла, импульсный магнитный поток формируют однонаправленным плоскопараллельным, силовые линии которого располагают в вертикальных плоскостях, параллельных плоскости, проходящей через вертикальную и горизонтальную

оси поперечного сечения наплавляемого изделия.

2. Устройство для электродуговой обработки, содержащее головку с мундштуком для направления плавящегося электрода,

бункер для подачи флюса, соединенный с изогнутым каналом для подачи флюса, установленные с зазором относительно мундштука электромагнит с сердечником, отличающееся тем, что, с целью обеспечения

стабильности наплавки под флюсом в широком диапазоне режимов и повышения качества наплавленного металла, канал для подачи флюса выполнен Г-образным в сердечнике электромагнита, сердечник выполнен Г-образным с рабочим торцом, параллельным продольной части Г-образного канала для подачи флюса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой обработки и устройство для его осуществления | 1987 |

|

SU1502239A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1991 |

|

RU2016721C1 |

| Способ автоматической электродуговой наплавки и установка для его осуществления | 1989 |

|

SU1741998A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ наплавки в электромагнитном поле и устройство для его осуществления | 1989 |

|

SU1697998A1 |

Изобретение относится к дуговой сварке с магнитным управлением и может быть использовано при восстановлении изношенных деталей машин автоматической на-плавк'ой под слоем флюса. Цель изобретения - обеспечение стабильности процесса наплавки под слоем флюса в широком диапазоне режимов и повышение качества наплавленного металла. При дуговой наплавке с управляющим магнитным полем на постоянную составляющую магнитного потока накладывается составляющая импульсного магнитного потока, формируемого однонаправленным плоскопараллельным. Устройство включает головку с мундштуком для направления плавящегося электрода, бун^ кер для флюса, соединенный с изогнутым каналом для подачи флюса. Канал выполнен Г-образным в сердечнике электромагнита. Сердечник выполнен Г-образным с рабочим торцом, параллельным продольной части Г- образного канала для подачи флюса, 2 с.п. ф-лы, 3 ил.

Ф1

d

Фиг. t

at

or

№

0 ,

| Способ электродуговой сварки с электромагнитным перемешиванием расплава сварочной ванны | 1973 |

|

SU478697A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-01-30—Публикация

1989-06-23—Подача