Изобретение относится к литейному производству, в частности к получени высокопрочного чугуна с шаровидным графитом.

Целью изобретения является увеличение степени усвоения магния, устранение пироэффекта, сокращение энергетических потерь и повьшение 1еханических свойств отливок.

Поставленная цель достигается тем, что защитное покрытие, наносимое на магнийсодержащую лигатуру, в количестве 0,02-0,04 от массы металла передвводом в ковш охлаждают до температуры 243-263 К.

В результате образования стабильного покрытия на поверхности моди- фикатора, состоящего из железосодержащего покрытия и закристаллизовавшегося на его поверхности и в поровом пространстве чугуна, охлажденного на поверхности железосодержащего покрытия до температуры кристаллизации за счет дополнительныхтепловых потерь на его поверхности, позволяет исключить двухстадийную обработку чугуна, снизить энергетические потери, повысить эффективность модифицирования, степень усвоения магния, устранить пироэффект за счет смещени реакции модификатора с жидким чугуно к моменту заполнения ковша расплавом до необходимого уровня. I

Длительность смещения начала реакции определяется протеканием следующих процессов: намораживания корочки чугуна на переохлажденном покрытии, перегрева образовавшейся корочки покрытия до температур испарения и растворения модификатора. За это время расплавленный чугун успевает заполнить ковш до такого уровня, когда создаваемое им металлостатическое давление обусловит протекание взаимодействия лигатуры с чугуном в объеме расплавленного чугуна, т.е. в безокислительных условиях, что и обеспечивает .высокую степень усвоения магния, взаимодействие без пироэффекта и высокую стабильность процесса. Если температура охлаждения защитного покрытия больше 263 К, то происходит прогрев защитного слоя, взаимодействие чугуна с лигатурой .начинается раньше, чем в ковше будет накоплен необходимый объем металла, в результате будет иметь место неполное использование сфероидизирующего эффекта лигатуры из-за всплывания ее на поверхность чугуна и сгорания ее со значительным пироэффектом.

Если температура охлаждения зап;1итного покрытия меньше 243 -К, то происходит удлинение процесса модифицирования за счет большего времени прогрева слоя защитного покрытия и лигатуры до температуры взаимодействия .

Если защитное покрытие будет составлять по массе меньше 0,02 от массы металла, то эффект воздействия охлажденного защитного покрытия будет практически отсутствовать из-за недостаточного теплосодержания покрытия .

Если защитное покрытие по массе больше 0,04 массы металла, будет иметь Место увеличение продолжительности процесса модифицирования за счет большего времени прогрева защитного слоя и лигатуры до температуры ;Взаимодействия.

Пример. Выплавляли чугун в индукционной печи ИЧТ-6.

Расплав чугуна состава, % по массе: углерод 3,35-3,40; кремний. 1,71,8; марганец 0,25-0,30; фосфор 0,07-0,08; сера 0,03-0,04, перегревали до 1420-1430°С.

Сфероидизирующее модифицирование осуществляли в 1,5-тонном ковше,прогретом предварительно до 700-800°С. Б качестве сфероидизирующего модификатора использовали лигатуру ЖКМ-2 (ТУ 14-5-37-74). Охлаждение защитного железосодержащего материала (дробь дек 05 ГОСТ 11964-66) осуществляли в холодильной камере до температуры 243-263 К. При осуществлении модифицирования по предложенному способу модификатор в количестве 1,3 1,7% от массы металла помещали на дно ковша и накрывали его предварительно охлажденным железосодержащим покрытием. Обработанный чугун при t370-1390°C заливали в формы для получения литых стандартных образцов (клиновидная проба). При осу- , ществлении модифицирования по известному способу на дно ковша помещали 1,5-2,0% модификатора и производили двухстадийную заливку чугуна- в ковш.

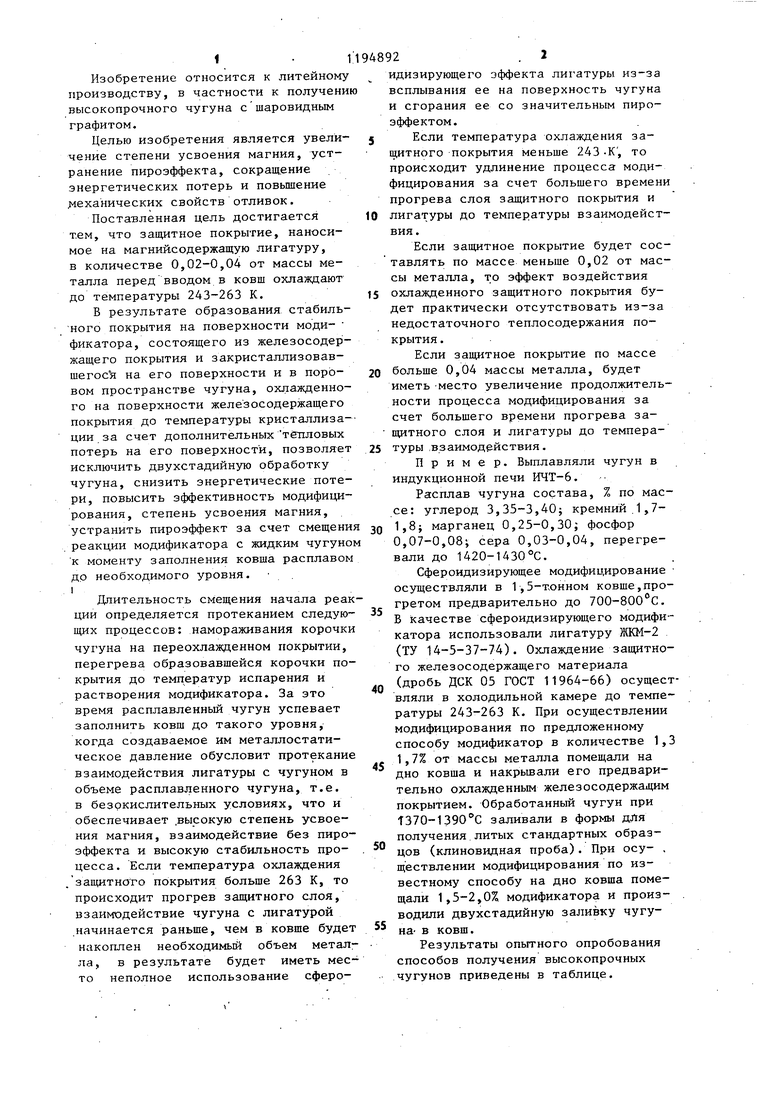

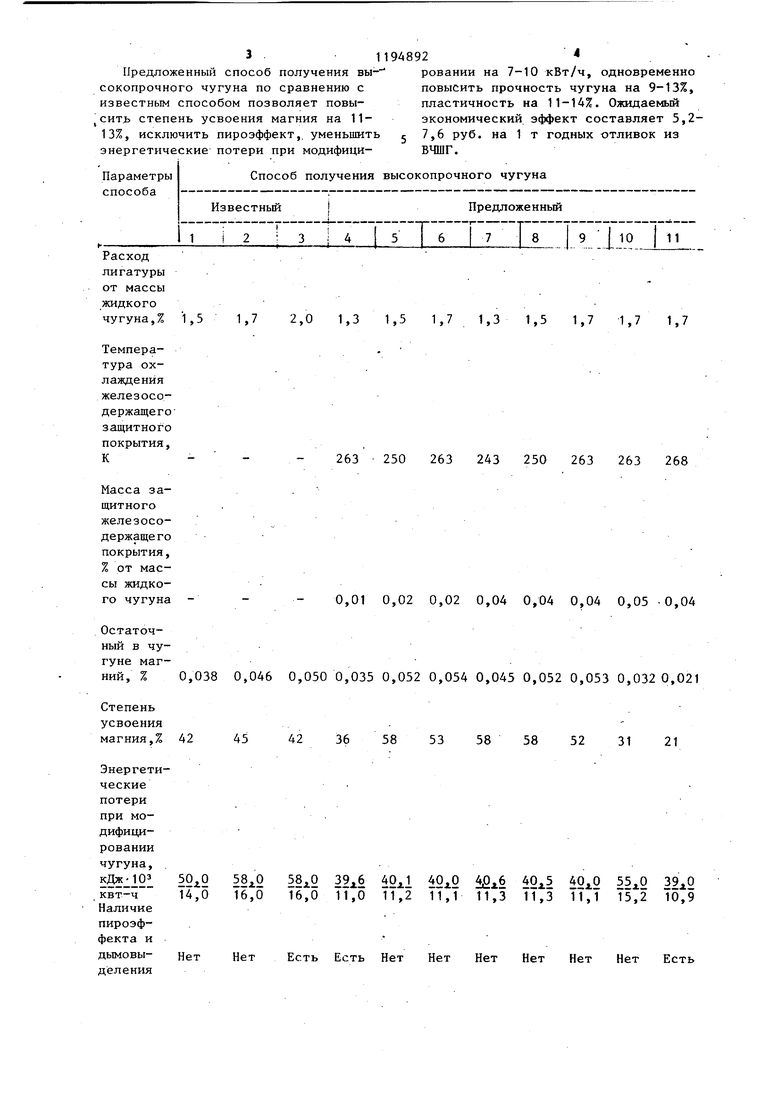

Результаты опытного опробования способов получения высокопрочных чугунов приведены в таблице.

Предложенный способ получения вы- сокопрочного чугуна по сравнению с известным способом позволяет повы сит.ь степень усвоения магния на 1113%, исключить пироэффект,. уменьшить энергетические потери при модифицировании на 7-10 кВт/ч, одновременно повысить прочность чугуна на 9-13%, пластичность на 11-14%. Ожидаемый экономический эффект составляет 5,27,6 руб. на 1 т годных отливок из ВЧШГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1999 |

|

RU2146295C1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1799916A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU986931A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА, включающий укладку на дно ковша магнийсодержащей лигатуры, покрытие ее железосодержащим защитным слоем и заливку расплава чугуна в ковш, отличающийся тем, что, с целью увеличения степени усвоения магния, устранения пироэффекта, сокращения энергетических потерь и повышения механических свойств отливок, железосодержащее защитное покрытие перед, вводом в ковш охлаждают до 243-263 К и вводят его в ковш в количестве 0,02-0,04 от массы заливаемого чугуна.

Расход лигатуры от массы жидкого чугуна,% 1,5 1,7 2,0 1,3 1,5 Темпера-. тура охлажденияжелезосодержащегозащитного покрытия,. 263 250 Масса защитногожелезосодержащегопокрытия, % от массы жидко0,01 0,02 го чугуна Остаточный в чугуне маг- НИИ, % 0,038 0,046 0,050 0,035 0,052 Степень усвоения магния,% 42 42 36 58 Энергетическиепотери при модифици-ровании чугуна, . 58,0 , 14,0 Тб,0 Тб,0 ТТ,0 ТТ,2 Наличие пироэффекта и ДЫМОВЫ- Нет Нет Есть Есть Нет деления , 1,7 1,3 1,5 1,7 1,7 1,7 263 243 250 263 263 268 0,02 0,04 0,04 0,04 0,05 -0,04 0,054 0,045 0,052 0,053 0,032 0,021 53 58 58 52 31 21 40,0 40,0 ТТ,Т 11,3 lT,3 ТТ,Т Т5,2 То,9 Нет Нет Нет Нет Нет Есть Способ Параметры способа

Известный

пп 1 I 2 1 3 Физикомеханическиесвойства чугуна после моди4 ицированияПрочность, 590 575 546 620 640 d, ,Ша Пластичность iff 2,5 3,0 4,5 5,4 5,1 Твердость, 229 229 207 217 НВ 235

Предложенный

jxiznj;

10

11 11948926 получения высокопрочного чугуна Продолжение таблицы 54 637 645 668 486 270 ,95 5,7 5,6 5,2 3,4 1,2 229 210 217 221 207 235

| Способ получения чугуна с шаровидным графитом | 1978 |

|

SU785364A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-13—Подача