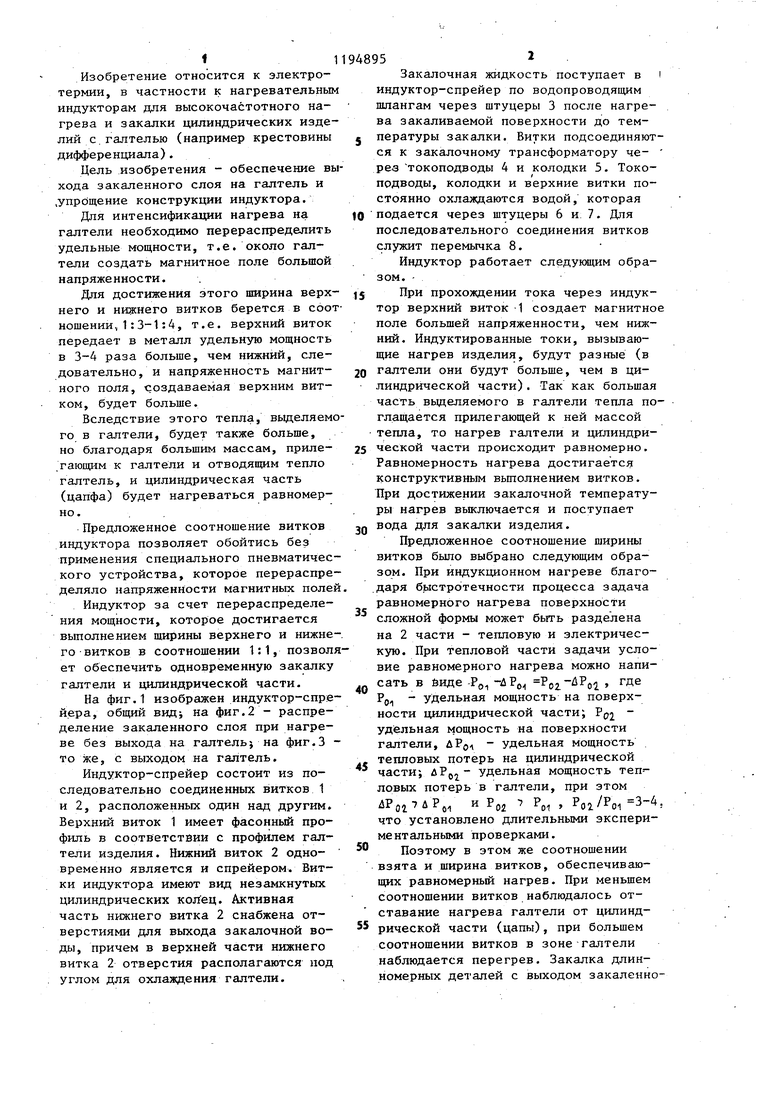

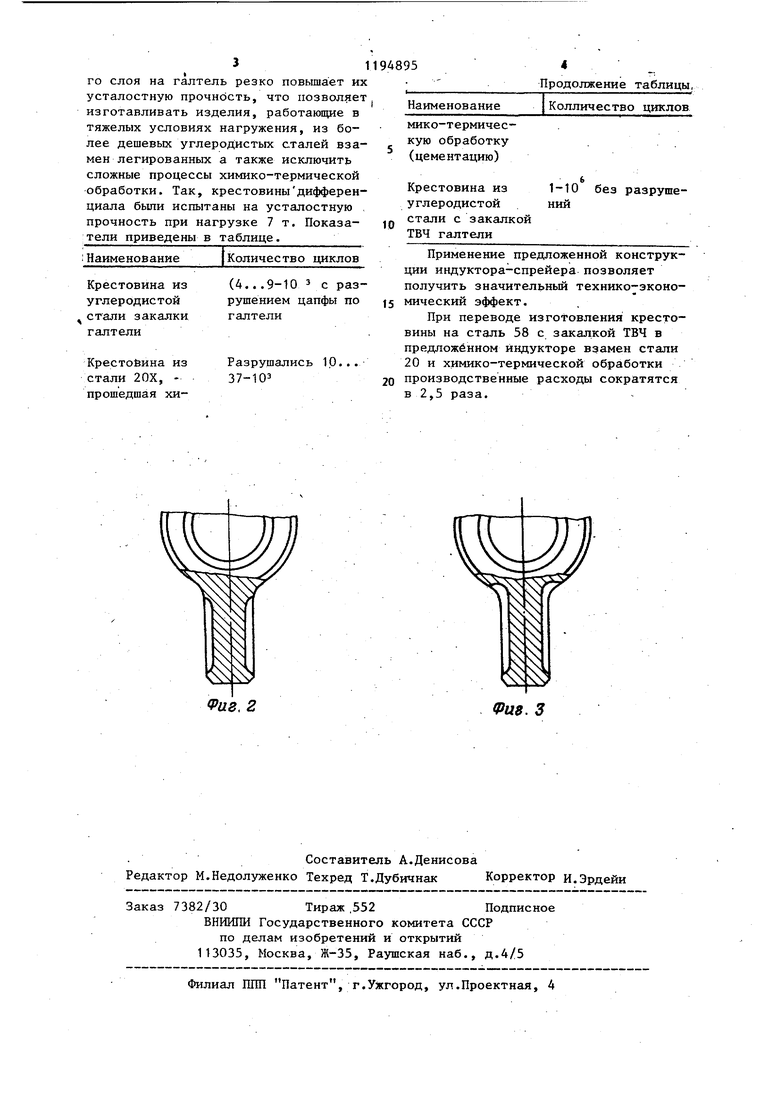

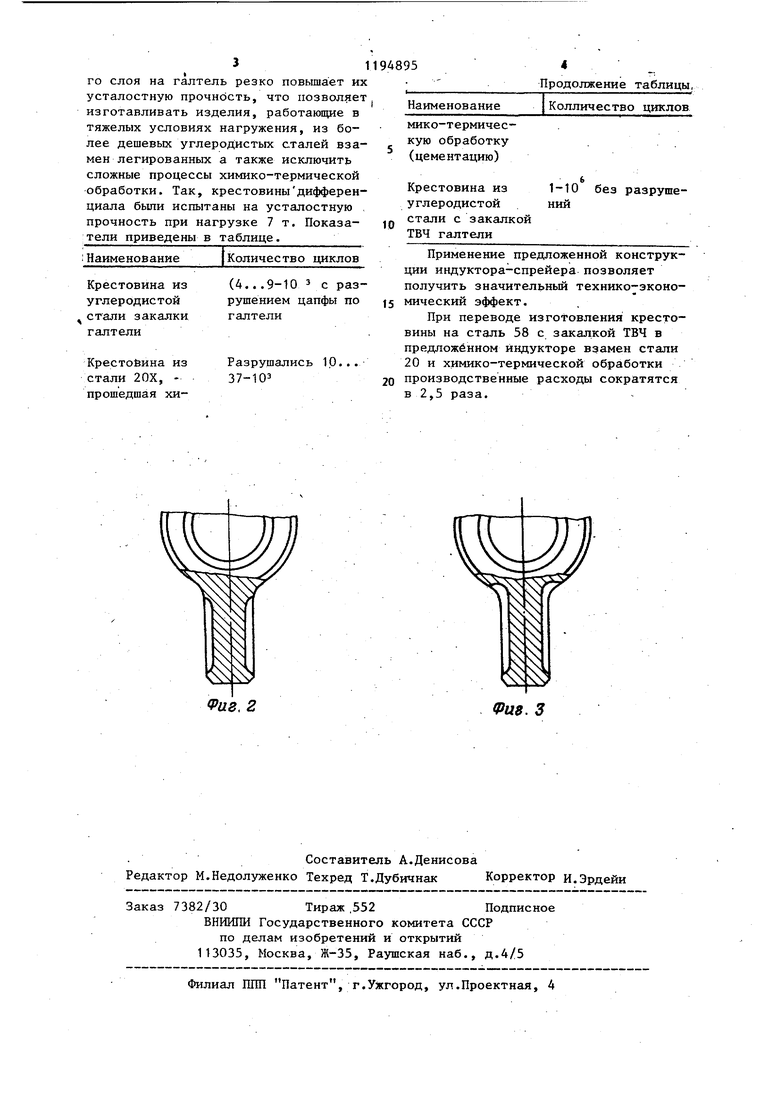

1 Изобретение относится к электротермии, в частности к нагревательны индукторам для высокочастотного нагрева и закалки цилиндрических изде лий с. галтелью (например крестовины дифференциала). Цель изобретения - обеспечение в хода закаленного слоя на галтель и .упрощение конструкции индуктора. Для интенсификации нагрева на галтели необходимо перераспределить удельные мощности, т.е. около галтели создать магнитное поле большой напряженности. Для достижения этого ширина верх него и ни:5снего витков берется в соо ношении, 1: 3-1:4, т.е. верхний виток передает в металл удельную мощность в 3-4 раза больше, чем нижний, следовательно, и напряженность магнитного поля, создаваемая верхним витком, будет больше. Вследствие этого тепла, выделяем го в галтели, будет также больше, но благодаря большим массам, приле.гающим к галтели и отводящим тепло галтель, и цилиндрическая часть (цапфа) будет нагреваться равномерно. Предложенное соотношение витков индуктора позволяет обойтись без применения специального пневматичес кого устройства, которое перераспре деляло напряженности магнитных поле Индуктор за счет перераспределения мощности, которое достигается выполнением ширины верхнего и нижне го витков в соотношении 1:1, позвол ет обеспечить одновременную закалку галтели и цилиндрической части. На фиг.1 изображен индуктор-спре йера, общий вид; на фиг.2 - распределение закаленного слоя при нагреве без выхода на галтельj на фиг.З то же, с выходом на галтель. Индуктор-спрейер состоит из последовательно соединенных витков 1 и 2, расположенных один над другим. Верхний виток 1 имеет фасонный профиль в соответствии с профилем галтели изделия. Нижний виток 2 одновременно является и спрейером. Витки индуктора имеют вид незамкнутых цилиндрических колец. Активная часть нижнего витка 2 снабжена отверстиями для выхода закалочной воды, причем в верхней части нижнего витка 2 отверстия располагаются под углом для охлаждения галтели. 95 Закалочная жидкость поступает в i индуктор-спрейер по водопроводящим шлангам через штуцеры 3 после нагрева закаливаемой поверхности до температуры закалки. Витки подсоединяются к закалочному трансформатору чере-з токоподводы 4 и колодки 5. Токоподводы, колодки и верхние витки постоянно охлаждаются водой, которая подается через штуцеры 6 и 7. Для последовательного соединения витков служит перемычка 8. Индуктор работает следуницим образом. При прохождении тока через индуктор верхний виток 1 создает магнитное поле большей напряженности, чем нижний. Индуктированные токи, вызывающие нагрев изделия, будут разные (в галтели они будут больше, чем в цилиндрической части). Так как большая часть вьщеляемого в галтели тепла поглащается прилегающей к ней массой тепла, то нагрев галтели и цилиндрической части происходит равномерно. Равномерность нагрева достигается конструктивным выполнением витков. При достижении закалочной температуры нагрев выключается и поступает вода для закалки изделия. Предложенное соотношение ширины витков было выбрано следующим образом. При индукционном нагреве благодаря быстротечности процесса защача равномерного нагрева поверхности сложной формы может быть разделена на 2 части - тепловую и электрическую. При тепловой части задачи условие равномерного нагрева можно написать в йиде -Ро, -ЛР Po2.-UPoi , где POI удельная мощность на поверхности цилиндрической части; удельная мощность на поверхности галтели, удельная мощность тепловых потерь на цилиндрической части; ДРоэ удельная мощность тепловых потерь в галтели, при этом 4Poi7uP,; и Рр2 7 POI , Рог/Ро1 3- что установлено длительными экспериментальными проверками. Поэтому в этом же соотношении взята и ширина витков, обеспечивающих равномерный нагрев. При меньшем соотношении витков наблюдалось отставание нагрева галтели от цилиндрической части (цапы), при большем соотношении витков в зоне галтели наблюдается перегрев. Закалка длинномерных деталей с выходом закаленно31го слоя на галтель резко повышает их усталостную прочность, что позволяет изготавливать изделия, работающие в тяжелых условиях нагружения, из более дешевых углеродистых сталей взамен легированных а также исключить сложные процессы химико-термической обработки. Так, крестовиныдифференциала были испытаны на усталостную , прочность при нагрузке 7 т. Показатели приведены в таблице.

Количество циклов

:Наименование

(4...9-10 3 с разрушением цапфы по галтели

Разрушались 10... 37-103

Применение предложенной конструкции индуктора-спрейера позволяет получить значительный технико-экономический эффект.

При переводе изготовления крестовины на сталь 58 с закалкой ТВЧ в предложенном индукторе взамен стали 20 и химико-термической обработки

производственные расходы сократятся в 2,5 раза. 5 Продолжение таблицы, Наименование Колличество циклов мико-термическую обработку (цементацию) Крестовина из без разрушеуглеродистойстали с закалкой ТВЧ галтели

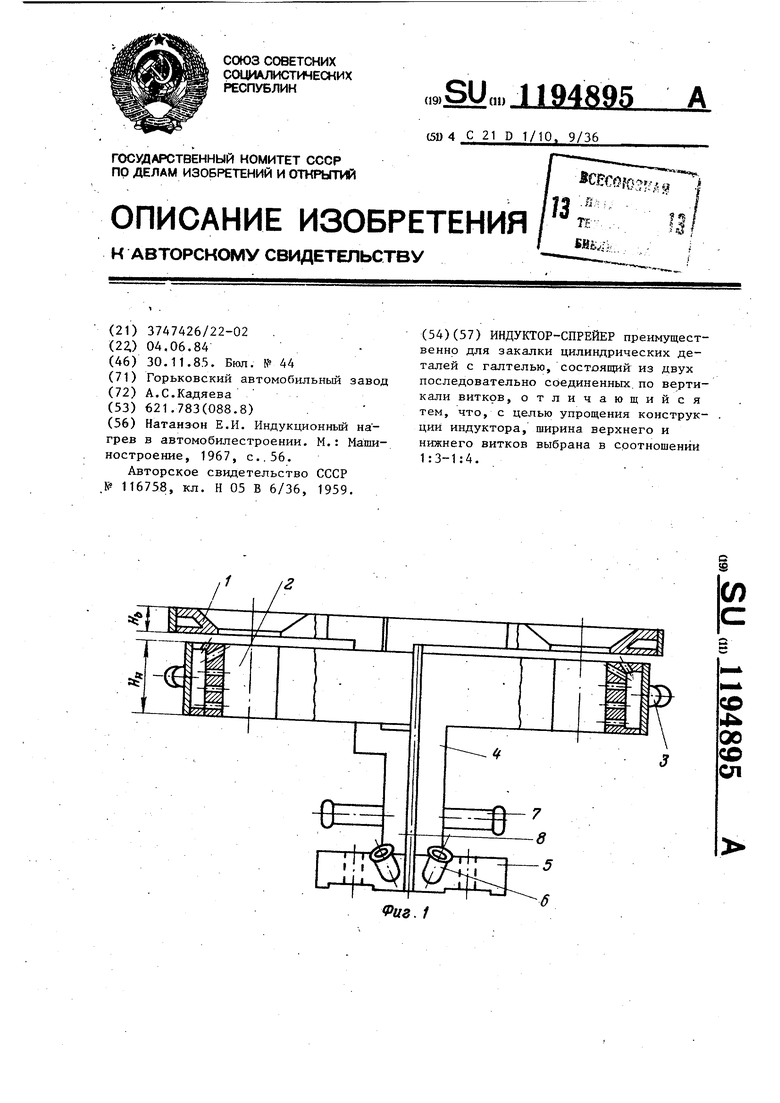

ИНДУКТОР-СПРЕЙЕР преимущественно для закалки цилиндрических деталей с галтелью, состоящий из двух последовательно соединенных, по вертикали витков, отличающийся тем, что, с целью упрощения конструкций индуктора, ширина верхнего и нижнего витков выбрана в соотношении 1:3-1:4. (Л со 4ib 00 ;о ел

| Натанзон Е.И | |||

| Индукционный нагрев в автомобилестроении | |||

| М.: Машиностроение, 1967, с..56 | |||

| Двухпозиционный двухвитковый закалочный индуктор | 1958 |

|

SU116758A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-04—Подача