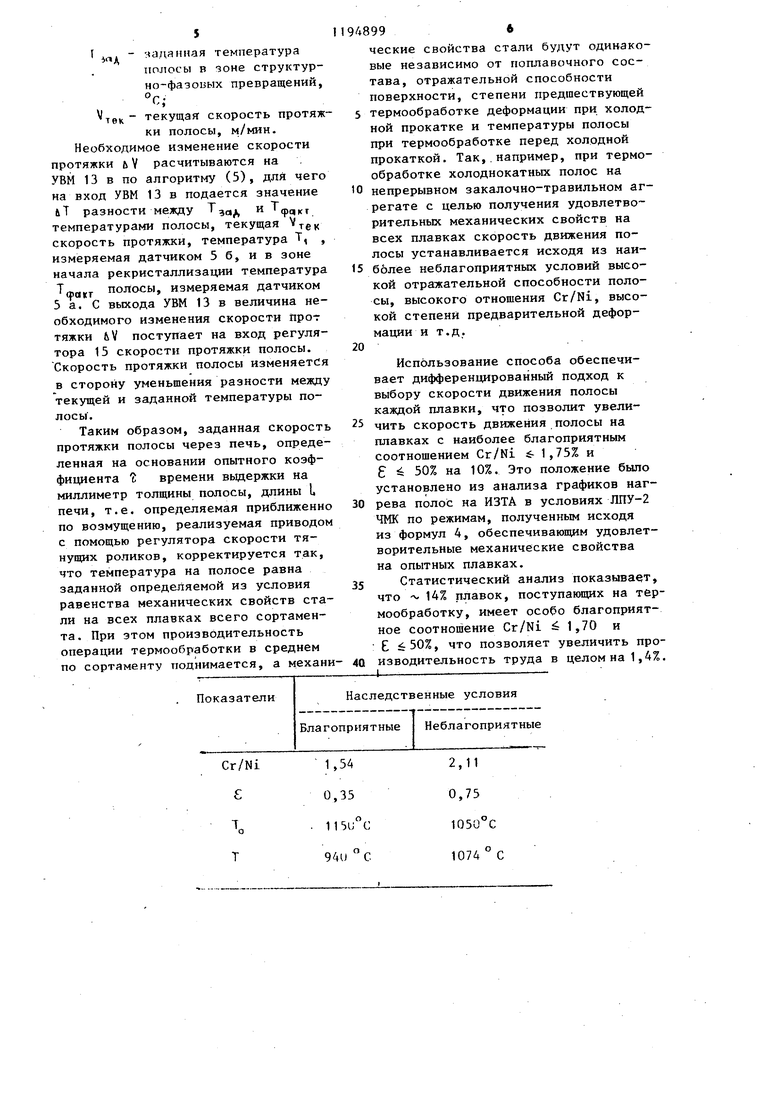

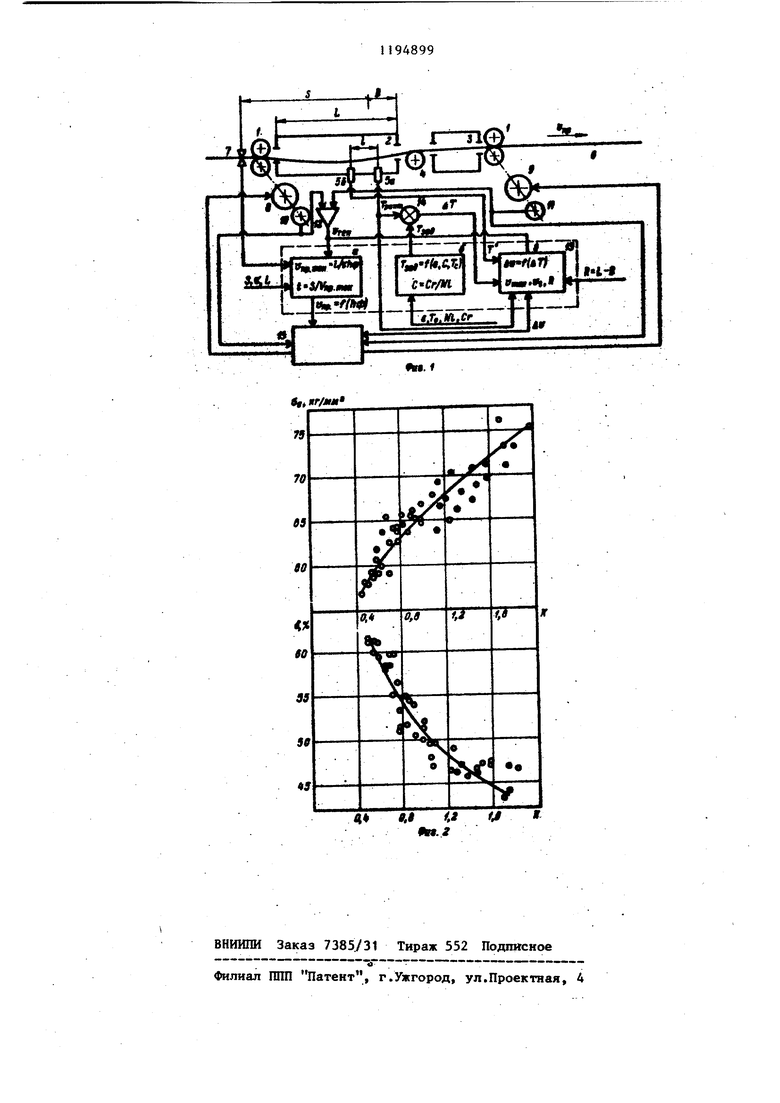

Изобретение относится к автомати зации процесса термообработки в металлургической промьшшенности. Целью изобретения является повышение производительности термообработки и получение заданных механических свойств стали за счет повыше ния точности регулирования. На фиг. 1 представлено устройство для реализации способа управления термообработкой полос из аустенитной нержавеющей стали в проходной печи j на фиг. 2 - зависимость механических свойств (относительног удлинения S % и временного сопротив ления разрыву (jg ) от коэффициента К, характеризующего состояние аусте нитной нержавеющейСтали 12Х18Н10Т от химсостава и термообработки. Устройство для реализации способа содержит тянущнГе ролики 1 проходной нагревательной печи 2, закалочную секцию 3, промежуточный ролик 4, радиационные датчики 5а и 5б температуры полосы 6, измеритель 7 толщины, приводы 8 и 9 тянущих роли ков, измерители 10 и 11 скорости тянущих роликов, сумматор 12, управ ляющую машину (УВМ) 13, элементы 14 сравнения и регулятор 15 скорости протяжки полосы. .измеритель 7 толщины полосы 6, протягиваемой через нагревательную проходную печь 2 и закалочную секцию 3, установлен на расстоянии 5 от зоны В структурно-фазовых превра щений в металле полосы. Сигнал, про порциональный текущей толщине h,|) полосы, с измерителя 7 поступает в УВМ 13 (а ), где задерживается на вре мя i , необходимое для прохождения участком полосы с точкой измерения толщины h ш расстояния 5 со скоростью . Расчет времени t за держки сигнала толищны и требуемая для фактической толщины скорость протяжки расчитьшается УВМ 13(a)(t ). В этом же блоке УВМ 13а рас считывается требуемая скорость протяжки Vnp.Tp. полосы через проходную ne4b:(Vnpip °.у,а ) Д длина печи, - опытный коэффициен времени выдержки в печи на один мил лиметр толщины полосы и ее значение поступает на регулятор 15 скорости тянущих pojTHKOB как задание. 9 Текущая скорость протяжки измеряется измерителями скорости 10 и 11 тянущих роликов 1, суммируется и усредняется на сумматоре 12. Среднеарифметическая величина текущей скорости поступает на вход УВМ 13а для расчета времени задержки. Таким образом, участки полосы с разной фактической толщиной проходят зону В структурно-фазовых превращений в стали с разной скоростью и должны нагреваться до одной температуры. Однако поверхность полос имеет разную отражательную способность, зависимую от условий их обработки, предшествующей термообработке в проходной печи. Поэтому температура нагрева может отличаться для разных партий стали и, следовательно, будут отличаться и свойства стали после термообработки. Необходим контроль температуры нагрева, который выполняется с помощью радиационного датчика температуры 5 а. Как видно из зависимостей на фиг. 2, механические свойства аустенитной нержавеющей стали зависят от коэффициента К,который определяется по следующей формуле: 5 К (000) -46 + 1),(1) где Т температура полосы в зоне . структурных и фазовых превращений;температура предшествующей холодной прокатки термообработки, относительное обжатие металла во время холодной прокатки. где Ьо толщина перед прокаткой; толщина после прокатки; отношение доли хрома и стали к доле никеля. Как видно из зависимостей, представленных на фиг. 2,.относительное удлинение и временное сопротивление разрыву образцов стали при испытании на разрыв в диапазоне значений К от 0,4 до 1,6 соответствует требованиям ГОСТ 5582-75 для аустенитных сталей марок 12Х18Н10Т и 08Х18Н10Т ( 5 40%, кг/ммП .

Задавшись уровнем механических свойств аустенитной стали, близким к границам ГОСТ 5582-75, по относительному удлинению (k 1,6) и реши (1) относительно температуры термообработки, получим температуру термообработки, обеспечивающую эти свойства

P-3I

ё )-С

Т 3324 N То

Сравнивая полученную требуемую температуру полосы термообработки аустенитной стали с текущей температурой полосы стали и корректируя скорость протяжки в сторону равенства текущей температуры с заданной получим равные механические свойства на всем обрабатываемом сортаменте полос, всех плавок в рамках ГОСТ 5582-75 и максимальную производительность термообра ботки, независимо от химсостава температуры предварительной термообработки, величины обжатия при холодной прокатке, отражательной способности полосы.

Для обеспечения максимально высоких пластических свойств листовой аустенитной нержавеющей стали при термообработке независимо от химсостава, температуры предварительной термообработки, величины обжатия при холодной прокатке и отражательно способности ее поверхности числовой коэффициент перед радикалом рассчитывается по (1). При этом коэффициен К-выбирается равным 0,4, так как при К 0,4 временное сопротивление стали разрыву выйдет за границы, оговоренные ГОСТ 5582-75 (( кг/мм

Температура термообработки при этом определится как

е)-с

Т 4386

При поддержании текущей температуг ры полосы изменением скорости протяжки, равной этой температуре, полосы всех плавок и всего сортамента будут иметь одинаковые высокие пластические свойства в рамках ГОСТ 5582-75 независимо от условий предшествующей обработки и химсостава.

В таблице приведен пример заданной температуры термообработки в зависимости от условий предшествующей обработки металла и химсостава.

Таким образом, для достижения одинаковых механических свойств, удов94899

.„етворяющих ГОСТ 5582-75, температура термообработки в данном примере - отличается в зависимости от условий

предшествующей термообработки и химсостава аустенитной нержавеющей стали на 134°С и при одной и той же температуре, поддерживаемой по зонам печи, скорость протяжки, т.е.производительность термообработки, может 10 быть повышена на сортаменте с благоприятными наследственными условиями.

При этом заданную температуру поло; сы можно определить из равенства

5 (1 +)-С

(4)

(3324-4386)

ЭРЛ

Для получения равных механических свойств на всем обрабатываемом сортаменте перед каждой сменой плавки и сортамента в УВМ 13 б вводят данные по содержанию хрома Сг, никеля Ni, величине относительной деформации при холодной прокатке, температуре нагрева Т при предшествующей термообработке холодной прокатке. В зависимости от выбранных механических свойств в рамках ГОСТ 5582-75 необходимых потребителю, на УВМ 13 б

определяется необходимая для достижения этих свойств температура а согласно (4). Эта температура сравнивается на элементе 14 сравнения с текущей Т.. , измеряемой датчиком 5 а в зоне печи, где в полосе происходят структурно-фазовые превращения. Разность между заданной и текущей температурами лТ поступает на вход УВМ 13 в, где рассчитывается необходимое изменение скорости протяжки /vV

м

лт-v:

(5)

мин

R-Vt-uT-V e

R - расстояние от начала печи до зоны структурных или фазовых превращений, м,

-Т(рс1кт за/1 J

факт - температура полосы в

зоне начала структурных или фазовых превращений,

Ор.

V - скорость нагрева полосы

в печи перед зоной структурных или фазовых превращений, град/мин; заданная температура полосы в зоне структурно-фазо15ых превращений, V.; текущая скорость протяж ки полосы, м/мин. Необходимое изменение скорости протяжки ьУ расчитываются на УВМ 13 в по алгоритму (5), для чего на вход УВМ 13 в подается значение лТ разности между af Фчкт температурами полосы, текущая тек скорость протяжки, температура Т, , измеряемая датчиком 5 б, и в зоне начала рекристаллизации температура Фагт полосы, измеряемая датчиком 5 а. С выхода УВМ 13 в величина необходимого изменения скорости прот тяжки bV поступает на вход регулятора 15 скорости протяжки полосы. Скорость протяжки полосы изменяется в сторону уменьщения разности между текущей и заданной температуры полосы. Таким образом, заданная скорост протяжки полосы через печь, определенная на основании опытного коэффициента времени вьщержки на миллиметр толщины полосы, длины L печи, т.е. определяемая приближенн по возмущению, реализуемая приводом с помощью регулятора скорости тянущих роликов, корректируется так, что температура на полосе равна заданной определяемой из условия равенства механических свойств ста ли на всех плавках всего сортамента. При зтом производительность операции термообработки в среднем по сортаменту поднимается, а механ 99 ческие свойства стали будут одинаковые независимо от поплавочного состава, отражательной способности поверхности, степени предществующей термообработке деформации при холодной прокатке и температуры полосы при термообработке перед холодной прокаткой. Так,.например, при термообработке холоднокатных полос на непрерывном закалочно-травильном агрегате с целью получения удовлетворительных механических свойств на всех плавках скорость движения полосы устанавливается исходя из наиболее неблагоприятных условий высокой отражательной способности полосы, высокого отношения Cr/Ni, высокой степени предварительной деформации и т. д. Использование способа обеспечивает дифференцированный подход к выбору скорости движения полосы каждой плавки, что позволит увеличить скорость движения полосы на плавках с наиболее благоприятным соотношением Cr/Ni i- 1,75% и 6 50% на 10%. Это положение было установлено из анализа графиков нагрева полос на ИЗТА в условиях ЛПУ-2 ЧМК по режимам, полученным исходя из формул 4, обеспечивающим удовлетворительные механические свойства на опытных плавках. Статистический анализ показывает, что 14% плавок, поступаюш;их на термообработку, имеет особо благоприятное соотношение Cr/Ni 1,70 и Е 50%, что позволяет увеличить производительность труда в целом на 1,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления термообработкой металлических полос в проходной печи | 1981 |

|

SU956583A1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| Способ производства полос из нержавеющей стали | 1990 |

|

SU1641891A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ДВУХФАЗНОЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2443787C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| Полоса из мартенситной стали и способ ее изготовления | 2020 |

|

RU2816887C1 |

СПОСОБ УПРАВЛЕНИЯ ТЕРМООБг РАБОТКОЙ ПОЛОС ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ В ПРОХОДНОЙ ПЕЧИ, включающий поддержание заданных температур по зонам печи, измерение толщины полосы на входе в печь, задержку результата измерения толщины на время прохождения участком измерения толщины расстояния от измерителя до зоны печи, в которой полоса данной толщины достигает температуры начала структурных и фазовых превращений, определение текущей скорости протяжки и сопоставление ее с заданной скоростью, определяемой длиной печи, текущей толщиной полосы и опытным коэффициентом времени выдержки на миллиметр толщины полосы, отличающийся тем, что, с целью повышения производительности и получения заданных механических свойств стали за счет повьщ1ения точности регулирования, дополнительно измеряют температуру полосы в зоне начала структурных и фазовых превращений и в зоне начала рекристаллизации, определяют скорость нагрева полосы и корректируют заданное значение скорости протяжки полосы на величину ПфакГ задПте тек 9 м/мин. V l t ipaKT baA факт . ъаАСтек где R - расстояние от начала печи до зоны структурных или фазовых превращений; температура полосы в зоне . «fOKT начала структурных или фазовых превращений. С; заданная температура полосы гад в зоне структурно-фазовых превращений; :о V1 - скорость нагрева полосы в пе чи перед зоной структурных X) или фазовых превращений о град/мин; QO текущая скорость протяжки теп полосы, м/мин. при Тфо,, - О скорость увеличивают, при Т - Т О «у Опт уменьшают.

94и С

1074 С

| Ксензук Ф.А | |||

| и др | |||

| Производство листовой нержавеющей стали | |||

| М.: Металлургия, 1975, с | |||

| Деревобетонный каток | 1916 |

|

SU351A1 |

| Способ управления термообработкой металлических полос в проходной печи | 1981 |

|

SU956583A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-01-06—Подача