Область техники

Настоящее изобретение относится к способу непрерывного литья, в частности к полосе из мартенситной стали и способу ее изготовления.

Уровень техники

В традиционном процессе производства стали олово (Sn) и медь (Cu) являются типичными остаточными элементами или вредными элементами в стали. Полностью удалить Sn и Cu в процессе производства стали очень сложно и дорого. Как правило, если сталь содержит Sn и Cu, их невозможно полностью удалить. Вместо этого содержание Sn и Cu может быть снижено только путем разбавления расплавленной стали, что приводит к увеличению себестоимости выплавки стальных изделий.

В последние годы из-за повторной переработки стального лома, все большего и большего количества ресурсов из стального лома и постоянного снижения цен на электроэнергию короткопоточное производство стали с электрической печью на основе стального лома выросло и стало популяризироваться внутри страны. В результате содержание Sn, Cu и других остаточных элементов в стали становится все выше. Sn и Cu в стали являются элементами, склонными к ликвации, и они могут легко накапливаться на границах зерен, вызывая такие дефекты, как трещины. Поэтому содержание элементов Sn и Cu в традиционном процессе строго контролируют. В обычной конструкционной стали к содержанию как Sn, так и Cu предъявляются определенные требования: Sn (масс. %)≤0,005%; Cu (масс. %)≤0,2%.

Поэтому, если остаточные элементы, такие как Sn и Cu в стали (особенно в стальном ломе), можно будет утилизировать разумно, чтобы «превратить вред в пользу», это окажет положительное влияние на всю металлургическую промышленность. В частности, может быть достигнута эффективная утилизация имеющегося стального лома или минеральных ресурсов низкого качества или плохого качества (руда с высоким содержанием олова, руда с высоким содержанием меди); можно способствовать переработке стали; стоимость производства может быть снижена, и может быть реализовано устойчивое развитие сталелитейной промышленности.

Традиционная тонколистовая сталь в основном производится многопроходной непрерывной прокаткой литого сляба толщиной 70-200 мм. Традиционный процесс горячей прокатки: непрерывное литье + повторный нагрев литых слябов и сохранение тепла + черновая прокатка + чистовая прокатка + охлаждение + сматывание в рулоны. В частности, сначала способом непрерывного литья получают литой сляб толщиной около 200 мм; отлитый сляб повторно нагревают и выдерживают; затем осуществляют черновую прокатку и чистовую прокатку с получением стальной полосы, имеющей толщину обычно более 2 мм, и, наконец, выполняют ламинарное охлаждение стальной полосы и сматывание в рулоны, чтобы завершить весь производственный процесс горячей прокатки. Если необходимо изготовить стальную полосу толщиной менее или равной 1,5 мм, это относительно сложно, поскольку обычно необходимы последующая холодная прокатка и отжиг горячекатаной стальной полосы. Кроме того, длительность технологического процесса, высокое энергопотребление, большое количество единиц оборудования и высокая стоимость капитального строительства приводят к высокой себестоимости производства.

Технологический процесс непрерывного литья и прокатки тонких слябов: непрерывное литье + сохранение тепла и выдержка отлитого сляба + горячая непрерывная прокатка + охлаждение + сматывание в рулоны. Основные отличия этого процесса от традиционного заключаются в следующем: толщина литого сляба в процессе производства тонких слябов значительно уменьшается до 50-90 мм. Поскольку литой сляб тонкий, литой сляб необходимо подвергать только 1-2 проходам черновой прокатки (при толщине литого сляба 70-90 мм) или не нужно подвергать черновой прокатке (при толщине сляба 50 мм). Напротив, сляб непрерывного литья в традиционном процессе необходимо многократно прокатывать во множестве проходов, прежде чем можно будет снизить его толщину до требуемого размера перед окончательной прокаткой. Кроме того, отлитый сляб в процессе производства тонких слябов не подвергается охлаждению, а поступает непосредственно в томильную печь для выдержки и сохранения тепла, или добавляется небольшое количество тепла. Следовательно, процесс производства тонких слябов значительно сокращает технологический процесс, снижает потребление энергии, снижает капитальные затраты и, таким образом, снижает производственные затраты. Однако из-за высокой скорости охлаждения процесс непрерывного литья и прокатки тонких слябов повышает прочность стали и отношение предела текучести к пределу прочности, тем самым увеличивая нагрузку на прокатку, так что величина толщины горячекатаного проката, который может быть произведен экономично, не может быть слишком малой, обычно ≥1,5 мм. См. патенты Китая №№CN200610123458.1, CN200610035800.2 и CN200710031548.2. Кроме того, Sn и Cu не включены в эти заявки.

Процесс непрерывного литья и прокатки бесконечных тонких слябов (сокращенно ESP), получивший распространение в последние годы, представляет собой усовершенствованный процесс, разработанный на основе вышеуказанного процесса непрерывного литья и прокатки полубесконечных тонких слябов. При ESP осуществляют бесконечную прокатку для непрерывного литья сляба и исключают газопламенную резку сляба и нагревательную печь, используемую для сохранения тепла, выдержки и перемещения слябов. Длина всей производственной линии значительно сокращается примерно до 190 метров. Сляб, получаемый способом непрерывного литья на машине непрерывного литья, имеет толщину 90-110 мм и ширину 1100-1600 мм. Сляб, полученный способом непрерывного литья, проходит через стол прокатного стана с индукционным нагревом, что обеспечивает сохранение тепла и выдержку сляба. Затем сляб подвергают операциям черновой прокатки, чистовой прокатки, ламинарного охлаждения и сматывания в рулон для получения горячекатаного листа. Поскольку в этом процессе реализуют бесконечную прокатку, можно получить горячекатаный лист с минимальной толщиной 0,8 мм, что расширяет диапазон толщины горячекатаного листа. Кроме того, производительность одной производственной линии может достигать 2,2 млн. т/год. В настоящее время этот процесс быстро развивается и продвигается, и по всему миру работает множество производственных линий ESP.

Способ непрерывного литья и прокатки тонкой полосы имеет более короткую технологическую цепочку, чем способ непрерывного литья и прокатки тонких слябов. Технология непрерывного литья тонкой полосы является передовой технологией в области исследований металлургии и материалов. Его появление произвело революцию в сталелитейной промышленности. Он изменяет процесс производства стальной полосы в традиционной металлургической промышленности, объединяя непрерывное литье, прокатку и даже термообработку, так что полученная заготовка тонкой полосы может быть преобразована в тонкую стальную полосу за один раз после одного прохода горячей прокатки на линии. Таким образом, производственный процесс значительно упрощается, производственный цикл сокращается, а длина технологической линии составляет всего примерно 50 м. Капитальные затраты на оборудование также соответственно снижаются, а себестоимость продукта значительно снижается. Это низкоуглеродистый, экологически чистый процесс производства горячекатаной тонкой полосы. Способ двухвалкового непрерывного литья тонкой полосы является основной формой способа непрерывного литья тонкой полосы, а также единственным способом непрерывного литья тонкой полосы, который был промышленно внедрен в мире.

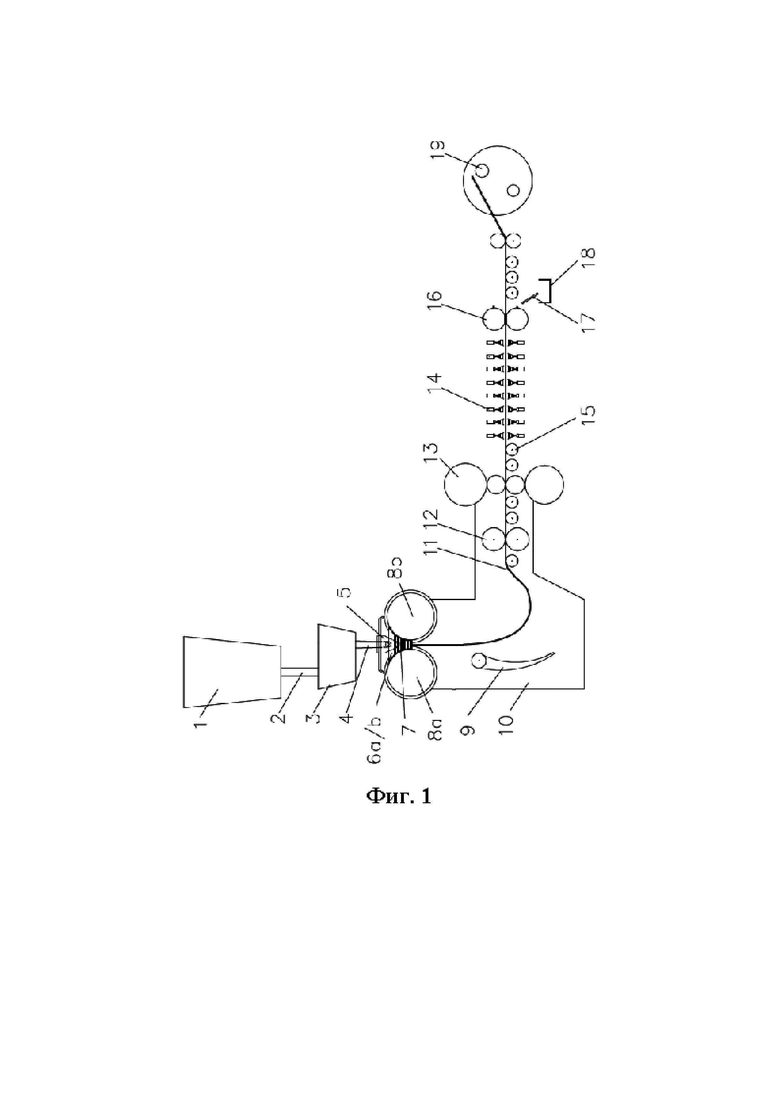

Типичная технологическая цепочка двухвалкового непрерывного литья тонкой полосы показана на фиг. 1. Расплавленная сталь в разливочном ковше 1 проходит через защитную трубу 2 разливочного ковша, промежуточный ковш 3, погружной стакан 4 и распределитель 5, а затем ее непосредственно выливают в ванну 7 расплава, образованную боковыми уплотнительными устройствами 6а, 6b и двумя вращающимися в противоположных направлениях кристаллизационными валками 8а, 8b, способными к быстрому охлаждению. Расплавленная сталь затвердевает на периферийных поверхностях вращающихся кристаллизационных валков 8а, 8b с образованием затвердевшей корки, которая постепенно растет, а затем образует отлитую полосу 11 толщиной 1-5 мм в минимальном зазоре (зоне сжатия) между двумя кристаллизационными валками. Отлитая полоса направляется направляющей пластиной 9 на прижимные валки 12 и направляется на прокатный стан 13 для прокатки в полосу толщиной 0,7-2,5 мм, а затем охлаждается охлаждающим устройством 14. После того, как ее переднюю часть отрезают летучими ножницами 16, ее окончательно направляют на моталку 19 для сматывания в рулон.

Мартенсит в углеродистой стали образуется при быстром охлаждении или закалке аустенита. Аустенит имеет особую ГЦК кристаллическую структуру. При естественном охлаждении аустенит превращается в феррит и цементит. Однако в условиях быстрого охлаждения или закалки аустенит с ГЦК кристаллической структурой превращается в феррит, имеющий сильно напряженную ОЦК кристаллическую структуру, который представляет собой пересыщенный твердый раствор углерода. Большое количество дислокаций, вызванных деформацией сдвига, является первоначальным механизмом упрочнения этой стали. Мартенситный эффект начинается, когда аустенит достигает температуры, при которой начинается мартенситное превращение в процессе охлаждения и исходный аустенит становится термодинамически неустойчивым. Когда образец закаливают, доля аустенита, который превращается в мартенсит, непрерывно увеличивается до тех пор, пока превращение не завершится при более низкой температуре превращения.

Мартенситная сталь все чаще используется в определенных областях, где требуется высокая прочность, например, в автомобильной стали. Типичная прочность на растяжение мартенситной стали обычно составляет 1000-1500 МПа. Мартенситную сталь в основном используют для элементов обеспечения безопасности для защиты кузова от столкновений, таких как бамперы. В последние годы высокопрочная сталь составляет ежегодно растущую долю стали, используемой в автомобиле. В автомобильной промышленности использование тонколистовой высокопрочной мартенситной стали дает широкие возможности для улучшений в отношении снижения веса, экономии энергии и экономии топлива.

Для производства мартенситной стали используют процесс непрерывного литья тонкой полосы. Из-за малой толщины процесс непрерывного литья тонкой полосы имеет значительные производственные и экономические преимущества для тонколистового горячекатаного высокопрочного изделия, имеющего толщину менее или равную 1,5 мм. Характерные толщины проката из мартенситной стали, поставляемых непосредственно в горячекатаном состоянии, составляют 1,0 мм; 1,1 мм; 1,2 мм; 1,25 мм; 1,4 мм и 1,5 мм и т.д. Из-за небольшой толщины изделий многие производители ограничены производительностью традиционной линии непрерывной горячей прокатки при производстве традиционной тонколистовой мартенситной стали. Как правило, сначала для производства используют процесс непрерывной горячей прокатки, затем следует холодная прокатка, затем продукт поступает на линию непрерывного отжига для нагрева до области аустенитной фазы и, наконец, осуществляют закалку для получения мартенситной стали. Этот производственный процесс увеличивает стоимость производства тонколистовой мартенситной высокопрочной стали.

Когда горячекатаную полосовую сталь используют в качестве тонкого горячекатаного листового проката или используют горячекатаное изделие вместо холоднокатаного изделия, требуется высокое качество поверхности полосовой стали. Обычно требуется, чтобы толщина оксидной окалины на поверхности полосовой стали была как можно меньше. Это требует контроля за образованием оксидной окалины на отлитой полосе на последующих стадиях. Например, в типичном процессе двухвалкового непрерывного литья тонкой полосовой стали используют устройство с закрытой камерой от кристаллизационных валков до входа в прокатный стан для предотвращения окисления отлитой полосы. Добавление водорода в устройство с закрытой камерой, как описано в патенте США №6920912, и регулирование содержания кислорода менее 5% в устройстве с закрытой камерой, как описано в заявке на патент США №20060182989, могут помочь контролировать толщину оксидной окалины на поверхности отлитой полосы. Однако имеется мало патентов, связанных с управлением толщиной оксидной окалины в процессе транспортировки от прокатного стана к моталке, особенно в процессе охлаждения полосовой стали путем ламинарного охлаждения или охлаждения распылением. При контакте высокотемпературной полосовой стали с охлаждающей водой толщина оксидной окалины на поверхности литой полосы быстро увеличивается. В то же время контакт высокотемпературной полосовой стали с охлаждающей водой также может вызывать множество проблем: во-первых, на поверхности полосовой стали могут образовываться водяные пятна (пятна ржавчины), что повлияет на качество поверхности; во-вторых, охлаждающая вода для ламинарного охлаждения или распылительного охлаждения имеет тенденцию вызывать локальное неравномерное охлаждение на поверхности полосовой стали, что приводит к неоднородной микроструктуре внутри полосовой стали, так что свойства полосовой стали неоднородны, а качество продукции ухудшается; в-третьих, локальное неравномерное охлаждение на поверхности полосовой стали может привести к ухудшению формы полосы, что отрицательно скажется на качестве формы.

Однако, поскольку процесс непрерывного литья тонкой полосы сам по себе характеризуется быстрым затвердеванием, сталь, полученная этим способом, обычно имеет такие проблемы, как неоднородная структура, низкое относительное удлинение, высокий коэффициент текучести и плохая формуемость. В то же время зерна аустенита в отлитой полосе явно неоднородны, так что структура конечного продукта, полученного после аустенитного превращения, также неоднородна. Следовательно, свойства продукта нестабильны. Поэтому использование линии непрерывного литья заготовок из тонкой полосы для производства высокопрочных изделий, необходимых в автомобильной и нефтехимической промышленности, затруднено и проблематично. Поэтому при производстве высокопрочной мартенситной стали способом непрерывного литья тонкой полосы производство невозможно при копировании традиционного состава и процесса. Необходимо инновационное решение в отношении композиции и способа.

Краткое описание изобретения

Одной из целей настоящего изобретения является предоставление полосы из мартенситной стали и способа ее изготовления, в котором используют процесс непрерывного литья тонкой полосы с получением горячекатаной полосы из тонкой мартенситной стали, так что большое количество сложных промежуточных стадий традиционного получения полосы из мартенситной стали можно избежать. Требуемая толщина продукта может быть достигнута посредством однопроходной горячей прокатки на линии, и изделие можно продавать непосредственно для использования без холодной прокатки, чтобы достичь цели «замены холодной прокатки горячей прокаткой». Согласно настоящему изобретению, может быть осуществлено полное использование элементов Cu и Sn в стальном ломе, чтобы «превратить вред в пользу» с точки зрения элементов Cu и Sn в стальном ломе, тем самым способствуя утилизации ресурсов стального лома, эффективно снижая производственные затраты, и реализуя устойчивое развитие сталелитейной промышленности. По сравнению с традиционной холоднокатаной полосой из мартенситной стали настоящее изобретение обеспечивает значительное снижение потребления энергии и выбросов СО2 при производстве, а также обеспечивает экологичный продукт.

Для достижения вышеуказанной цели техническое решение настоящего изобретения заключается в следующем.

Согласно настоящему изобретению, остаточные элементы, такие как Sn и Cu, в стальном ломе используют при плавке с получением расплавленной стали, а также в сталь выборочно добавляют микролегирующие элементы, такие как Nb/Mo, а также возможно В. В процессе плавки контролируют основность по шлакообразованию, тип и температуру плавления включений в стали, содержание свободного кислорода в расплавленной стали, содержание кислоторастворимого алюминия Als. Затем осуществляют двухвалковое непрерывное литье тонкой полосы с получением отлитой полосы толщиной 1,5-3 мм. После того, как отлитая полоса выходит из кристаллизационных валков, она непосредственно поступает в нижнюю закрытую камеру с неокисляющей атмосферой и поступает на прокатный стан на линии для горячей прокатки в закрытых условиях. Прокат из полосовой стали быстро закаливают газовым распылением и охлаждают до 300°С или ниже. Рулонную сталь, полученную в конечном итоге, можно подвергать изотермическому отпуску, или она поступает на производственную линию непрерывного отжига для обработки старением. Охлаждение газовым распылением может эффективно уменьшить толщину оксидной окалины на поверхности полосовой стали, повысить температурную однородность полосовой стали и улучшить качество поверхности полосовой стали.

В частности, полоса мартенситной стали согласно настоящему изобретению имеет следующий состав в массовых процентах: С: 0,16-0,26%, Si: 0,1-0,5%, Mn: 0,4-1,7%, Р≤0,02%, S≤0,007%, N: 0,004-0,010%, Als:<0,001%, возможный В: 0,001-0,006%, общий кислород [О]общ: 0,007-0,020% и остальное Fe и другие неизбежные примеси, и при этом выполняются следующие условия:

состав включает один или оба из Cu: 0,1-0,6% и Sn: 0,005-0,04%;

состав включает один или оба из Nb: 0,01-0,08% и Мо: 0,1-0,4%;

Mn/S>250.

В некоторых воплощениях полоса из мартенситной стали согласно настоящему изобретению представляет собой тонкую полосу из мартенситной стали, предпочтительно имеющую толщину 0,5-2,5 мм после горячей прокатки, более предпочтительно 1,0-1,8 мм.

В некоторых воплощениях полоса из мартенситной стали в соответствии с настоящим изобретением представляет собой полосу из мартенситной стали, содержащую В, и имеет следующий состав в массовых процентах: С: 0,16-0,26%, Si: 0,1-0,5%, Mn: 0,4-1,7%, Р≤0,02%, S≤0,007%, N: 0,004-0,010%, Als<0,001%, В: 0,001-0,006%, общий кислород [О]общ: 0,007-0,020% и остальное Fe и другие неизбежные примеси, и в то же время, выполняются следующие условия: состав содержит один или оба из Cu: 0,1-0,6% и Sn: 0,005-0,04%, и он содержит один или оба из Nb: 0,01-0,08% и Мо: 0,1-0,4%, Mn/S>250.

В некоторых воплощениях полоса из мартенситной стали в соответствии с настоящим изобретением не содержит В и имеет следующий состав в массовых процентах: С: 0,16-0,26%, Si: 0,1-0,5%, Mn: 0,4-1,7%, Р≤0,02%, S≤0,007%, N: 0,004-0,010%, Als<0,001%, общий кислород [О]общ: 0,007-0,020% и остальное Fe и другие неизбежные примеси, и в то же время, выполняются следующие условия: состав содержит один или оба из Cu: 0,1-0,6% и Sn: 0,005-0,04%, и он содержит один или оба из Nb: 0,01-0,08% и Мо: 0,1-0,4%, Mn/S>250.

В некоторых воплощениях полоса из мартенситной стали в соответствии с настоящим изобретением содержит как Cu: 0,1-0,6%, так и Sn: 0,005-0,04%.

В некоторых воплощениях полоса из мартенситной стали в соответствии с настоящим изобретением имеет микроструктуру мартенсита (М) или мартенсита (М) + бейнита (В), где, когда микроструктура представляет собой мартенсит (М) + бейнит (В), объемная доля мартенсита (М) составляет по меньшей мере 75%.

Полоса мартенситной стали согласно настоящему изобретению имеет предел текучести 800-1200 МПа, предел прочности при растяжении 1100-1900 МПа и относительное удлинение 3-13%, например, 3-12%.

В структуре химического состава полосы из мартенситной стали в соответствии с настоящим изобретением:

С: С является наиболее экономичным и основным упрочняющим элементом в стали. Он увеличивает прочность стали посредством упрочнения твердым раствором и дисперсионного упрочнения. С является важным элементом для выделения цементита во время превращения аустенита. Следовательно, уровень содержания С во многом определяет уровень прочности стали. То есть более высокое содержание С приводит к более высокому уровню прочности. Однако поскольку твердый раствор внедрения и осаждение С наносят большой вред пластичности и ударной вязкости стали, а слишком высокое содержание С неблагоприятно для характеристик сварки, содержание С не может быть слишком высоким. Прочность стали компенсируют подходящим добавлением легирующего элемента(ов). В то же время, при непрерывном литье традиционных слябов, литье в зоне перитектической реакции может вызывать образование трещин на поверхности отлитого сляба, и в тяжелых случаях могут происходить аварийные прорывы. То же самое верно и для непрерывного литья тонкой полосы, т.е. литье в перитектической зоне реакции может приводить образованию трещин на поверхности заготовки отлитой полосы, и в тяжелых случаях полоса будет ломаться. Следовательно, при литье тонкой полосы из сплава Fe-C также следует обходить перитектическую зону реакции. Следовательно, содержание С, используемого в соответствии с настоящим изобретением, составляет 0,16-0,26%.

Si: Si играет роль в упрочнении твердым раствором в стали, а добавление Si в сталь может улучшить чистоту стали и выполнить дезоксигенацию. Однако чрезмерно высокое содержание Si ухудшит свариваемость и ударную вязкость зоны термического влияния при сварке. Следовательно, содержание Si, используемого в соответствии с настоящим изобретением, находится в диапазоне 0,1-0,5%.

Mn: Mn является одним из самых дешевых легирующих элементов. Это может улучшить способность к закалке стали. Он обладает значительной растворимостью в твердом состоянии в стали и увеличивает прочность стали посредством упрочнения твердым раствором без ущерба для пластичности или ударной вязкости стали. Это самый важный упрочняющий элемент для повышения прочности стали, а также он может играть роль в дезоксигенации стали. Однако чрезмерно высокое содержание Mn ухудшит свариваемость и ударную вязкость зоны термического влияния при сварке. Следовательно, содержание Mn, используемого в соответствии с настоящим изобретением, составляет 0,4-1,7%.

Р: Если содержание Р высокое, он склонен к ликвации на границе зерен, так что хладноломкость стали будет увеличиваться, что ухудшает свариваемость, а пластичность стали снижается, тем самым ухудшая холодную сгибаемость. В процессе непрерывного литья тонкой полосы скорость затвердевания и охлаждения отлитой полосы чрезвычайно высока, и, таким образом, ликвация фосфора может быть эффективно подавлена. В результате можно эффективно избежать недостатков Р и полностью использовать преимущества Р. Следовательно, в соответствии с настоящим изобретением содержание Р выше, чем в традиционном производственном процессе, и ограничение на содержание элемента Р смягчается надлежащим образом. Процесс дефосфорации исключается из процесса производства стали. На практике нет необходимости проводить процесс дефосфорации или преднамеренно добавлять фосфор, и содержание фосфора составляет ≤0,02%.

S: Как правило, S является вредным элементом в стали. В частности, он придает стали горячеломкость, снижает пластичность и ударную вязкость стали и вызывает трещины при прокатке. S также снижает свариваемость и коррозионную стойкость. Следовательно, согласно настоящему изобретению S также контролируют как примесный элемент, и его содержание составляет ≤0,007%; в некоторых воплощениях содержание S составляет ≤0,0067%. Кроме того, отношение массового процентного содержания Mn к массовому процентному содержанию S составляет ≥250.

Als: чтобы ограничить включения в стали, Al нельзя использовать для дезоксигенации, как того требует настоящее изобретение. При использовании огнеупоров также следует по возможности избегать дополнительного введения Al и строго контролировать содержание кислоторастворимого алюминия Als следует строго контролировать на уровне <0,001%.

N: Подобно элементу С, элемент N может улучшить прочность стали посредством твердого раствора внедрения. Однако твердый раствор внедрения N заметно ухудшает пластичность и ударную вязкость стали, а наличие свободного N может увеличить отношение предела текучести к пределу прочности стали. Таким образом, содержание N не должно быть слишком высоким. Кроме того, когда присутствует В, N в стали может реагировать с В с образованием выделенной фазы BN. Следовательно, в стали требуется определенное количество N. Следовательно, содержание N, используемого в соответствии с настоящим изобретением, составляет 0,004-0,010%.

Nb: в процессе непрерывного литья тонкой полосы, из-за его уникальных характеристик быстрого затвердевания и быстрого охлаждения, добавляемый легирующий элемент Nb может существовать в основном в состоянии твердого раствора в стальной полосе. Даже если стальную полосу охладить до комнатной температуры, выделение Nb практически невозможно. Элемент Nb, растворенный в стали в твердом состоянии, может играть роль в упрочнении твердым раствором. Nb, растворенный в стали в твердом состоянии, может перемещать границы аустенитных зерен с помощью атомов растворенного вещества. С этой точки зрения Nb способствует превращению аустенита в мартенсит после горячей прокатки. При добавлении Nb содержание Nb согласно настоящему изобретению составлять 0,01-0,08%.

Мо: Как легирующий элемент стали, Мо может улучшать прочность стали, особенно жаропрочность и ударную вязкость. Мо может улучшать способность к закалке, свариваемость и жаропрочность стали. Мо также является хорошим карбидообразующим элементом и не окисляется в процессе производства стали. Его можно использовать отдельно или в сочетании с другим элементом сплава. В процессе непрерывного литья тонкой полосы Мо в основном присутствует в стальной полосе в состоянии твердого раствора и может играть роль в упрочнении твердым раствором. Мо, растворенный в стали в твердом состоянии, может перемещать границы аустенитных зерен с помощью атомов растворенного вещества, что способствует мартенситному превращению после горячей прокатки. При добавлении Мо содержание Мо, используемого в соответствии с настоящим изобретением, составляет 0,1-0,4%.

Cu: Cu в основном играет роль в упрочнении твердым раствором и дисперсионном упрочнении стали. Поскольку Cu является элементом, склонным к ликвации, содержание Cu обычно строго контролируют в традиционном процессе. Ввиду эффекта быстрого затвердевания при непрерывном литье тонкой полосы верхний предел содержания Cu увеличен до 0,60% в соответствии с настоящим изобретением. В определенном смысле повышенное содержание меди может обеспечить эффективное использование меди в стальном ломе или минеральных ресурсах низкого качества (руда с высоким содержанием меди), способствовать переработке стали, снизить себестоимость производства и достичь цели устойчивого развития. В некоторых воплощениях содержание меди, если она добавлена, составляет 0,1-0,6%.

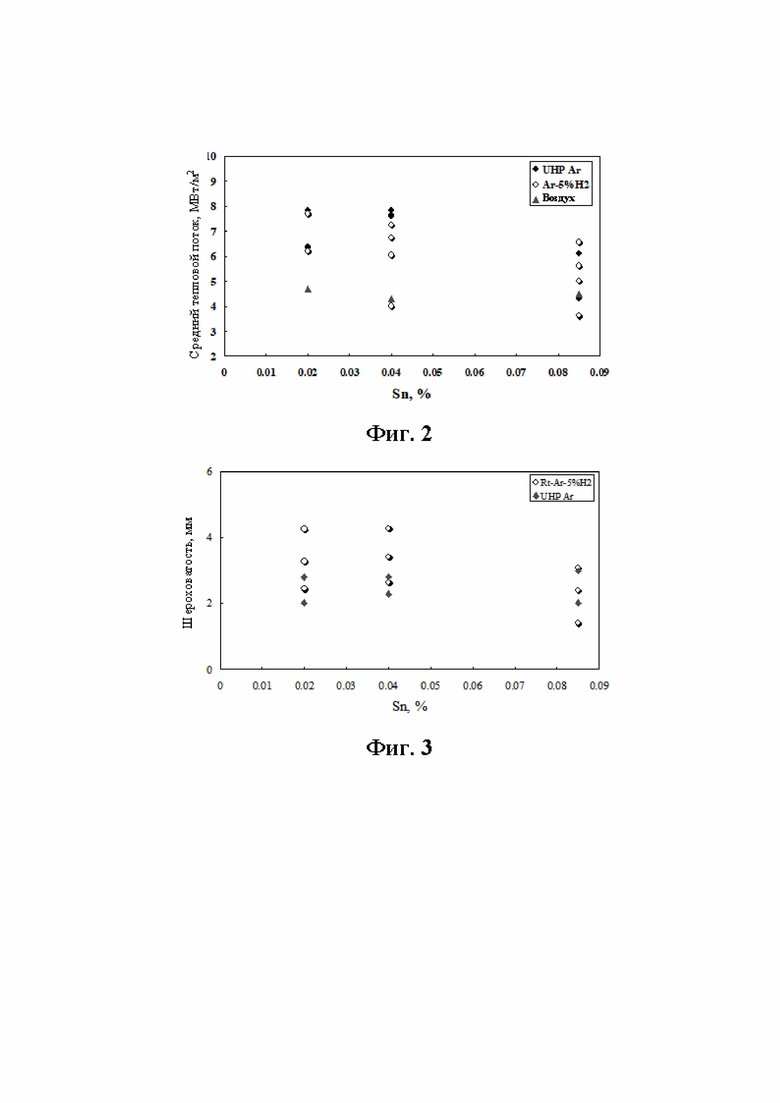

Sn: элемент Sn также является одним из основных остаточных элементов в стальном ломе. Он признан вредным элементом в стали. Поскольку Sn является элементом, склонным к ликвации, Sn даже в небольшом количестве может быть в обогащенном состоянии на границе зерен, что приводит к дефектам, таким как трещины. Поэтому в традиционном процессе содержание элемента Sn строго контролируется. Поскольку непрерывное литье тонкой полосы характеризуется быстрым затвердеванием, междендритная ликвация элемента значительно снижается. В результате растворимость элемента в твердом состоянии может быть значительно увеличена. Следовательно, в условиях процесса непрерывного литья тонкой полосы диапазон содержания элемента Sn может быть расширен, и, таким образом, стоимость производства стали может быть значительно снижена. На фиг. 2 показана зависимость между элементом Sn и средним тепловым потоком. Из фиг. 2 видно, что при добавлении Sn в количестве менее 0,04% влияние на тепловой поток незначительно. То есть никакого влияния на процесс затвердевания тонкой полосы не оказывается. На фиг. 3 показана зависимость между содержанием Sn и шероховатостью поверхности. Поскольку трещины на поверхности отлитой полосы обычно образуются на неровных складках на поверхности отлитой полосы, шероховатость поверхности используется для характеристики возникновения поверхностных трещин. Если шероховатость большая, высока вероятность растрескивания. Из фиг. 3 видно, что увеличение содержания Sn не оказывает негативного влияния на качество поверхности отлитой полосы в условиях быстрого затвердевания. Как видно из результатов на фиг. 2 и 3, Sn не оказывает отрицательного влияния на затвердевание и качество поверхности отлитой полосы. Следовательно, в соответствии с настоящим изобретением ограничение на содержание Sn может быть дополнительно смягчено, и если он добавлен, расчетное содержание Sn составляет 0,005-0,04%.

В: Заметная роль В в стали заключается в том, что незначительное количество бора может увеличить способность к закалке стали. В может способствовать предпочтительному осаждению крупных частиц BN в высокотемпературном аустените, тем самым подавляя выделение мелкодисперсного AlN, ослабляя эффект закрепления мелкодисперсного AlN на границах зерен и способствуя росту зерен. Следовательно, аустенитные зерна укрупняются. Это способствует последующему мартенситному превращению. Кроме того, комбинация В и N может эффективно предотвратить появление легкоплавкой фазы В2О3 на границах зерен.

В является активным элементом, склонным к ликвации, и он склонен к ликвации на границе зерен. Когда В-содержащую сталь производят традиционным способом, содержание В обычно очень строго контролируют, обычно на уровне 0,001-0,003%. В процессе непрерывного литья тонкой полосы скорость затвердевания и охлаждения высокая. Следовательно, можно эффективно ингибировать ликвацию В, и большее количество В может быть растворено в твердом растворе. Следовательно, ограничение на содержание В может быть соответствующим образом смягчено. Крупные частицы BN также могут быть получены путем надлежащего управления процессом для предотвращения выделения мелкодисперсного AlN. Таким образом, В играет роль в связывании азота. Как показали другие исследования, при добавлении В в сочетании с Nb и Мо можно добиться лучших эффектов. В частности, можно уменьшить возможность ликвации атомов С и избежать осаждения Fe23(C,B)6 на границах зерен. Следовательно, можно добавлять больше В. Поэтому когда В добавлен, в настоящем изобретения используют более высокое содержание В, чем в традиционном способе, и диапазон составляет 0,001-0,006%.

Способ изготовления полосы из мартенситной стали в соответствии с настоящим изобретением включает следующие стадии:

1) плавка, непрерывное литье,

при этом осуществляют плавку указанного выше состава; при этом основность a=CaO/SiO2 (массовое отношение) для шлакообразования в сталеплавильном процессе контролируют на уровне а<1,5, предпочтительно а<1,2 или а=0,7-1,0; при этом тройное включение MnO-SiO2-Al2O3 присутствует в расплавленной стали, и отношение MnO/SiO2 (массовое отношение) в тройном включении MnO-SiO2-Al2O3 регулируют на уровне 0,5-2, предпочтительно 1-1,8; при этом содержание свободного кислорода [О]свободный в расплавленной стали составляет 0,0005-0,005%;

где для непрерывного литья используют двухвалковое непрерывное литье тонкой полосы с получением литой полосы толщиной 1,5-3 мм; при этом кристаллизационные валки имеют диаметр 500-1500 мм, предпочтительно 800 мм; при этом внутрь кристаллизационных валков подают воду для охлаждения; при этом литейная машина имеет скорость литья 60-150 м/мин; при этом для подачи расплавленной стали в непрерывное литье используют двухступенчатую систему дозирования и распределения расплавленной стали, т.е. промежуточный ковш + распределитель;

2) защита нижней закрытой камеры,

где после выхода отлитой полосы из кристаллизационных валков отлитая полоса имеет температуру 1420-1480°С и поступает непосредственно в нижнюю закрытую камеру, при этом в нижнюю закрытую камеру подают неокисляющий газ, при этом концентрацию кислорода в нижней закрытой камере регулируют на уровне <5%, и отлитая полоса имеет температуру 1150-1300°С на выходе из нижней закрытой камеры;

3) горячая прокатка на линии,

где отлитую полосу через тянущие валки в нижней закрытой камере подают в прокатный стан и прокатывают в стальную полосу толщиной 0,8-2,5 мм при температуре прокатки 1100-1250°С, и степень обжатия горячей прокатки регулируют на уровне 10-50%, предпочтительно 20-50%, более предпочтительно 30-50%, где горячекатаная стальная полоса имеет толщину 0,8-2,5 мм, предпочтительно 1,0-1,8 мм;

4) охлаждение после прокатки,

где стальную полосу подвергают послепрокатному охлаждению после горячей прокатки на линии, при этом стальную полосу охлаждают до 300°С или менее с помощью быстрого охлаждения газовым распылением, при этом быстрое охлаждение газовым распылением выполняют со скоростью охлаждения ≥120°С/с для быстрого охлаждения стальной полосы до 300°С или менее, при этом после охлаждения стальная полоса имеет микроструктуру мартенсита (М) или мартенсита (М) + бейнита (В), при этом при микроструктуре мартенсита (М) + бейнита (Б), объемная доля мартенсита (М) составляет по меньшей мере 75%;

5) Сматывание в рулон стальной полосы

где после отрезания некачественной передней части горячекатаной и охлажденной стальной полосы ножницами для передней части стальную полосу непосредственно сматывают в рулон.

Кроме того, способ изготовления также включает стадию 6) последующей термической обработки, при которой полученный стальной рулон подвергают обработке изотермическим отпуском при температуре изотермического отпуска 200-350°С в течение времени изотермического отпуска 1-4 ч; или полученный стальной рулон поступает на производственную линию непрерывного отжига для обработки старением при температуре старения 300-650°С в течение времени старения 2-12 мин при непрерывном отжиге.

Предпочтительно на стадии (1) в качестве исходного материала для плавки можно выбирать 100% стальной лом без рассева, и для плавки используют электрическую печь для получения расплавленной стали. В качестве альтернативы для плавки используют конвертер, при этом стальной лом добавляют в конвертер в количестве по меньшей мере 20% от количества исходного материала для плавки без предварительного рассева. Затем расплавленную сталь подают в печь LF, печь VD/VOD или печь RH для рафинирования.

Предпочтительно на стадии (2) неокисляющий газ включает инертный газ, N2, смесь газов СО2, полученного сублимацией сухого льда, N2 и Н2.

Предпочтительно на стадии (4) при охлаждении газовым распылением используют отношение газ-вода 15:1-10:1, давление газа 0,5-0,8 МПа и давление воды 1,0-1,5 МПа. Используемый здесь термин «отношение газ-вода» относится к отношению расхода сжатого воздуха к воде, а единицей измерения расхода является м3/ч.

Предпочтительно на стадии (5) при сматывании в рулон используют намотку на двойной моталке или карусельную намотку.

В способе изготовления полосы из мартенситной стали согласно настоящему изобретению:

Для улучшения литейных свойств расплавленной стали при непрерывном литье тонкой полосы основность a=CaO/SiO2 для шлакообразования в сталеплавильном процессе контролируют на уровне а<1,5, предпочтительно а<1,2 или а=0,7-1,0.

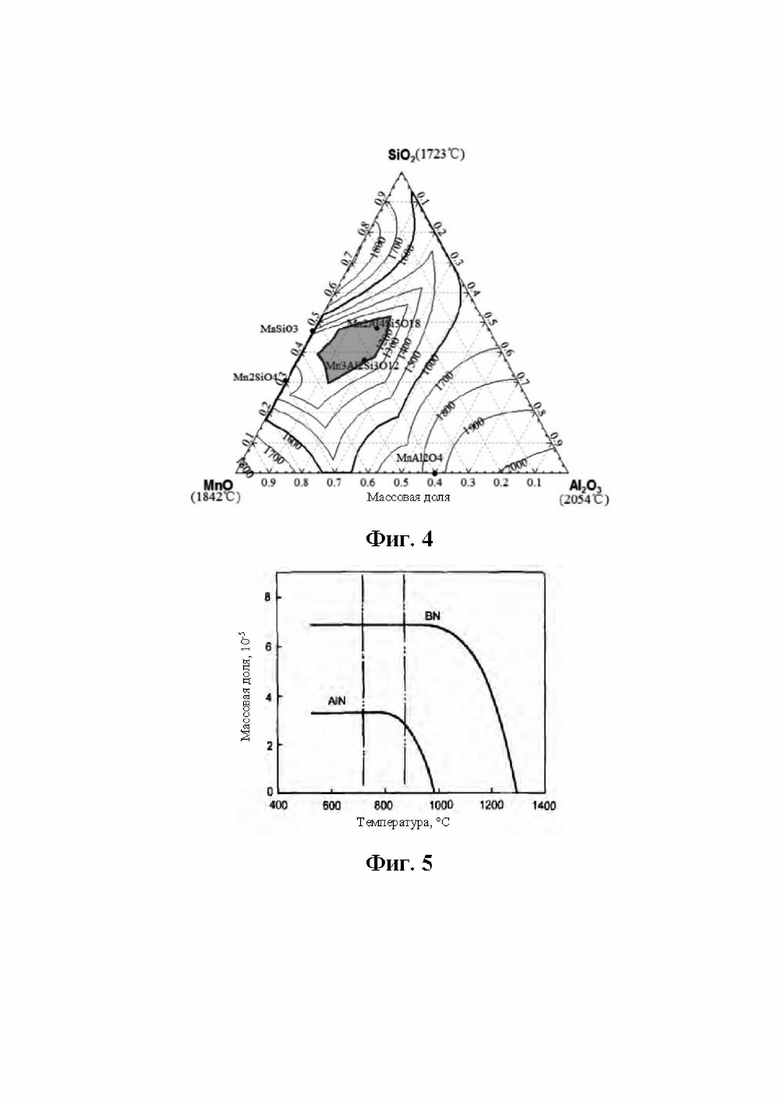

Для улучшения литейных свойств расплавленной стали при непрерывном литье тонкой полосы необходимо получить легкоплавкое тройное включение MnO-SiO2-Al2O3, как показано в заштрихованной области на фиг. 4. Отношение MnO/SiO2 в тройном включении MnO-SiO2-Al2O3 контролируют 0,5-2, предпочтительно 1-1,8.

Для улучшения литейных свойств расплавленной стали при непрерывном литье тонкой полосы О является важным элементом для образования оксидных включений в стали. Поскольку в соответствии с настоящим изобретением необходимо образовать тройное включение MnO-SiO2-Al2O3 с низкой температурой плавления, содержание свободного кислорода [О]Свободный в расплавленной стали должно составлять 0,0005-0,005%.

Для улучшения литейных свойств расплавленной стали при непрерывном литье тонкой полосы, среди вышеуказанных компонентов Mn и S следует регулировать, чтобы удовлетворять следующему соотношению: Mn/S>250.

После выхода отлитой полосы из кристаллизационных валков отлитая полоса имеет температуру 1420-1480°С и поступает непосредственно в нижнюю закрытую камеру, где в нижнюю закрытую камеру подают неокисляющий газ, при этом концентрацию кислорода в нижней закрытой камере регулируют на уровне <5%; при этом антиокислительная защита, обеспечиваемая нижней закрытой камерой для отлитой полосы, проходит до входа в прокатный стан, и при этом отлитая полоса имеет температуру 1150-1300°С на выходе из нижней закрытой камеры.

Когда присутствует В, теоретическая основа выделения фазы BN в литой полосе, происходящего в нижнем закрытом процессе является следующей:

Термодинамические уравнения между бором и азотом, а также между алюминием и азотом в γ-Fe в стали следующие:

BN=B+N; Log [B][N]=-13970/T+5,24(1)

AlN=Al+N; Log[Al][N]=-6770/T+1,03 (2)

Как показано на фиг. 5, температура, при которой BN начинает выделяться в стали, составляет примерно 1280°С, и выделение BN прекращается при 980°С, в то время как выделение AlN только начинается (температура, при которой AlN начинает выделяться составляет примерно 980°С). Осаждение BN термодинамически предшествует AlN. Поэтому, при использовании разумных мер управления процессом, в соответствии с настоящим изобретением комбинирование В и N завершается в нижней закрытой камере с образованием крупных частиц BN, тем самым гомогенизируя структуру аустенитных зерен. Это препятствует выделению мелкодисперсного AlN и, таким образом, ослабляет эффект закрепления мелкодисперсного AlN на границе зерен, так что способность зерен к росту улучшается, и аустенитные зерна укрупняются. В результате создаются благоприятные условия для последующего мартенситного превращения. Кроме того, комбинация В и N может эффективно предотвращать появление легкоплавкой фазы В2О3 на границе зерен.

Охлаждение после прокатки производят на горячекатаной на линии стальной полосе. В частности, быстрое охлаждение газовым распылением выполняют для охлаждения с целью охладить полосовую сталь до 300°С или менее. Процесс охлаждения газовым распылением может эффективно уменьшить толщину оксидной окалины на поверхности полосовой стали, улучшить температурную однородность полосовой стали и улучшить качество поверхности полосовой стали. При охлаждении газовым распылением используют отношение газ-вода 15:1-10:1, давление газа 0,5-0,8 МПа и давление воды 1,0-1,5 МПа. После газового распыления образуется водяной туман высокого давления, который распыляется на поверхность стальной полосы. С одной стороны, это играет роль в снижении температуры стальной полосы. С другой стороны, водяной туман образует плотную газовую пленку, которая покрывает поверхность полосовой стали для защиты полосовой стали от окисления, тем самым эффективно подавляя рост оксидной окалины на поверхности горячекатаной полосовой стали. С использованием этого процесса охлаждения можно избежать проблем, связанных с традиционным распылением или ламинарным охлаждением, а температура поверхности полосовой стали может снижаться равномерно, чтобы повысить температурную однородность полосовой стали и достичь эффекта гомогенизации внутренней микроструктуры. В то же время охлаждение является равномерным, а качество формы и стабильность рабочих характеристик полосовой стали могут быть улучшены. Кроме того, можно эффективно уменьшить толщину оксидной окалины на поверхности полосовой стали. Скорость охлаждения быстрого охлаждения газовым распылением составляет ≥120°С/с. Полосовую сталь охлаждают до 300°С или менее быстро. После охлаждения микроструктура стальной полосы представляет собой мартенсит (М) или мартенсит (М) + бейнит (В), при этом, когда микроструктура представляет собой мартенсит (М) + бейнит (В), объемная доля мартенсита (М) составляет по меньшей мере 75%. В некоторых воплощениях скорость охлаждения составляет 120-175°С/с.

После того как некачественную переднюю часть горячекатаной и охлажденной полосовой стали отрезают ножницами для передней части, полосовую сталь непосредственно сматывают в рулон. При сматывании в рулон используют намотку на двойной моталке или карусельную намотку для обеспечения непрерывного производства полосовой стали. Температура сматывания может составлять 250-300°С.

Возможно рулонная сталь может быть подвергнута обработке изотермическим отпуском, при которой температура изотермического отпуска составляет 200-350°С, а время изотермического отпуска составляет 1-4 часа, или полученный стальной рулон может поступать на производственную линию непрерывного отжига для обработки старением, где температура старения составляет 300-650°С, а время старения составляет 2-12 минут при непрерывном отжиге.

После описанного выше производственного процесса готовая полоса из мартенситной стали имеет предел текучести 800-1200 МПа, предел прочности при растяжении 1100-1900 МПа и относительное удлинение 3-13%, например 3-12%. В некоторых воплощениях полоса из мартенситной стали в соответствии с настоящим изобретением имеет предел текучести 820-1170 МПа, предел прочности при растяжении 1200-1800 МПа и относительное удлинение 3-13%.

По сравнению с предшествующим уровнем техники, настоящее изобретения имеет следующие отличия и усовершенствования.

Наиболее важные признаки, которые отличают настоящее изобретение от существующей технологии непрерывного литья тонкой полосы, включают диаметр кристаллизационного валка и соответствующий режим распределения расплавленной стали. Техническими признаками технологии EUROSTRIP являются кристаллизационные валки большого диаметра ∅1500 мм. Из-за больших кристаллизационных валков вместе с большой емкостью ванны расплава легко распределять расплавленную сталь, но стоимость изготовления кристаллизационных валков, а также затраты на эксплуатацию и техническое обслуживание являются высокими. Техническим признаком технологии CASTRIP являются кристаллизационные валки небольшого диаметра ∅500 мм. Из-за небольших кристаллизационных валков вместе с небольшой емкостью ванны расплава трудно распределять расплавленную сталь, но стоимость изготовления литейной машины и затраты на эксплуатацию и техническое обслуживание являются низкими. Чтобы решить проблему равномерного распределения расплавленной стали в небольшой ванне, CASTRIP применяет трехступенчатую систему подачи и распределения расплавленной стали (промежуточный ковш + переходник + распределитель). Использование трехступенчатой системы распределения расплавленной стали приводит к прямому удорожанию огнеупорных материалов. Что еще более важно, трехступенчатая система распределения расплавленной стали расширяет путь потока расплавленной стали, и перепад температуры расплавленной стали также больше. Чтобы достичь требуемой температуры расплавленной стали в ванне расплава, необходимо значительно увеличить температуру выпуска. Повышение температуры выпуска приведет к таким проблемам, как увеличение стоимости производства стали, увеличение потребления энергии и сокращение срока службы огнеупорных материалов.

Кристаллизационные валки в соответствии с настоящим изобретением имеют диаметр 500-1500 мм, при этом предпочтительными являются кристаллизационные валки, имеющие диаметр 800 мм. Принята двухступенчатая система дозирования и распределения расплавленной стали (промежуточный ковш + распределитель). Расплавленная сталь, вытекающая из распределителя, образует различные схемы распределения вдоль поверхностей валков и двух боковых поверхностей и течет по двум путям, не мешая друг другу. Благодаря использованию двухступенчатой системы распределения, в отличие от трехступенчатой системы распределения, значительно снижается стоимость огнеупорных материалов; и путь потока расплавленной стали сокращается, так что падение температуры расплавленной стали уменьшается, и температура выпуска может быть снижена. По сравнению с трехступенчатой системой распределения температура выпуска может быть снижена на 30-50°С. Пониженная температура выпуска может эффективно снизить стоимость производства стали, сэкономить энергию и продлить срок службы огнеупорных материалов. Совместное использование кристаллизационных валков с предпочтительным диаметром валков ∅800 мм и двухступенчатой системы подачи и распределения расплавленной стали в соответствии с настоящим изобретением не только удовлетворяет требованиям стабильного распределения расплавленной стали, но также обеспечивает простоту конструкции, удобное управление и низкую стоимость обработки.

Известное производство изделий из тонкой полосы путем непрерывного литья тонкой полосы и соответствующие процессы описаны во многих патентах. Однако о производстве мартенситной стали, содержащей бор, путем непрерывного литья тонкой полосы пока не сообщалось. Тем не менее считается, что следующие патенты сравнимы с настоящим изобретением в отношении управления технологическим процессом и оборудования. Подробные сведения приведены ниже.

В международной патентной публикации WO 2016100839 раскрыта мартенситная сталь и способ ее изготовления. В этой патентной публикации используют следующий состав в массовых процентах: С=0,20%-0,35%, Cr<1,0%, Mn=0,7%-2,0%, Si=0,10%-0,50%, Cu=0,1%-1,0%, Nb<0,05%, Мо<0,5%, Al<0,01%, и остальное Fe и неизбежные примеси, образующихся при плавке. В этой патентной публикации упоминают Cu среди химических элементов, но Sn и В не упоминаются. В формуле изобретения этой патентной публикации расплавленная сталь затвердевает при тепловом потоке выше 10,0 МВт/м2 с образованием стальной полосы толщиной <2,0 мм, а скорость обжатия горячей прокатки на линии составляет 15-50%. После прокатки проводят быстрое охлаждение, чтобы полосовая сталь имела мартенситную или мартенситно-бейнитную микроструктуру с объемной долей мартенсита не менее 75%. В нем упоминается только быстрое охлаждение после прокатки, и ничего не говорится о каком-либо способе достижения быстрого охлаждения.

В китайской патентной публикации CN108359909 описан способ получения мартенситной стали, обладающей высокой прочностью и ударной вязкостью, путем литья тонкой полосы, прокатки и процесса старения. В данной патентной публикации используют следующий состав в массовых процентах: С=0,1%-0,3%, Mn=0,7%-2,5%, Si=0,05%-0,8%, Мо=0,05-0,8%, V=0,01-0,3%, Nb=0,01-0,09%, Cr=0,1-0,8%, Р<0,02%, S"<0,02% и остальное Fe и неизбежные примеси. Химические элементы в этой патентной публикации не включают Cu, Sn, В и т.д. Важной особенностью патентной публикации является то, что стальная полоса должна быть состарена для улучшения свойств стали.

В международных патентных заявках WO 2008137898, WO 2008137899, WO 2008137900 и китайских патентных заявках CN 200880023157.9, CN 200880023167.2, CN 200880023586.6 описан способ производства микролегированной тонкой стальной полосы толщиной 0,3-3 мм с использованием процесса непрерывного литья и прокатки тонкой полосы. Химический состав, используемый в этом способе: С: ≤0,25%, Mn: 0,20-2,0%, Si: 0,05-0,50%, Al: ≤0,01%, а также по меньшей мере один из Nb: 0,01-0,20%, V: 0,01-0,20% и Мо: 0,05-0,50%. В условиях степени обжатия горячей прокатки 20-40% и температуры сматывания в рулон ≤700°С микроструктура горячекатаной полосы представляет собой бейнит + игольчатый феррит. Согласно вышеуказанным патентным заявкам элементы сплава, находящиеся в основном в состоянии твердого раствора в отлитой полосе, препятствуют рекристаллизации аустенита после горячей прокатки. Даже если степень обжатия достигает 40%, рекристаллизация аустенита также очень ограничена. Поскольку степень обжатия при горячей прокатке, составляющая 20-40%, не вызывает рекристаллизации аустенита, после горячей прокатки сохраняется способность к закалке крупнозернистого аустенита, так что при комнатной температуре получают структуру бейнит + игольчатый феррит. В вышеуказанных патентных заявках не раскрыт температурный диапазон, используемый для горячей прокатки. Тем не менее, в статье (C.R. Killmore, etc. Development of Ultra-Thin Cast Strip Products by the CASTRIP® Process. AIS Tech, Indianapolis, Indiana, USA, 7-10 мая 2007 г.), относящейся к этим патентным заявкам, сообщается, что температура, используемая для горячей прокатки, составляет 950°С. В рамках вышеуказанной системы состава тонкие полосы непрерывнолитых изделий из низкоуглеродистой микролегированной стали, изготовленные этим способом, имеют предел текучести, который может достигать 650 МПа, предел прочности при растяжении, который может достигать 750 МПа, и относительное удлинение ≤6% или ≤10%. За процессом непрерывной литья тонкой полосы обычно следуют только 1-2 прокатных стана, и обычно трудно превысить степень обжатия при горячей прокатке 50%. Следовательно, деформация мало влияет на измельчение зерна. Если аустенитные зерна не измельчаются рекристаллизацией, неоднородную структуру аустенита трудно эффективно улучшить после горячей прокатки, а структура бейнита + игольчатого феррита, полученная путем преобразования аустенита неравномерного размера, также очень неравномерна, поэтому относительное удлинение невелико.

В китайской патентной публикации 02825466.Х предложен другой способ производства микролегированной тонкой стальной полосы толщиной 1-6 мм с использованием процесса непрерывного литья и прокатки тонкой полосы. Система состава микролегированной стали, используемая в этом способе, включает С: 0,02-0,20%, Mn: 0,1-1,6%, Si: 0,02-2,0%, Al: ≤0,05%, S: ≤0,03%, Р: ≤0,1%, Cr: 0,01-1,5%, Ni: 0,01-0,5%, Мо: ≤0,5%, N: 0,003-0,012% и остальное Fe и неизбежные примеси. Горячую прокатку отлитой полосы проводят в диапазоне температур 1150-(Ar1-100)°С, что соответствует горячей прокатке в аустенитной области, двухфазной аустенитно-ферритной области или ферритной области. Степень обжатия при горячей прокатке составляет 15-80%. В этом способе система нагрева на линии предназначена для размещения после установки непрерывного литья и прокатки тонкой полосы, а диапазон температур нагрева составляет 670-1150°С. Цель состоит в том, чтобы после горячей прокатки стальной полосы в различных фазовых зонах температуру стальной полосы можно было поддерживать в течение определенного периода времени, чтобы обеспечить полную рекристаллизацию, чтобы стальная полоса могла получить более согласованную прочность и пластичность. Когда этот способ используют для производства, необходимо добавить в конструкцию производственной линии систему нагрева на линии. Поскольку продолжительность нагрева зависит от скорости полосы и длины нагревательной печи, нагревательная печь должна быть достаточно длинной, чтобы обеспечить равномерность нагрева. Это не только увеличивает капитальные затраты, но также значительно увеличивает занимаемую площадь линии литья и прокатки тонкой полосы, уменьшая преимущества линии.

Основные преимущества настоящего изобретения включают:

1. В соответствии с настоящим изобретением технологию непрерывного литья тонкой полосы используют для производства мартенситной стали, содержащей олово (Sn) и медь (Cu)/содержащей олово (Sn), медь (Cu) и бор (В), о котором до сих пор не сообщалось.

2. В соответствии с настоящим изобретением исключаются сложные процессы, такие как нагрев сляба, многопроходная повторная горячая прокатка и т.п. При использовании двухвалкового непрерывного литья тонкой полосы + однопроходного процесса горячей прокатки на линии производственный процесс короче, эффективность выше, а капитальные затраты на производственную линию и себестоимость значительно снижаются.

3. В соответствии с настоящим изобретением устраняется большое количество сложных промежуточных стадий традиционного производственного процесса для производства мартенситной стальной полосы. По сравнению с традиционным производственным процессом для получения холоднокатаной мартенситной стальной полосы, потребление энергии и выбросы СО2 при производстве в соответствии с настоящим изобретением значительно снижаются, и получают экологически чистые продукты.

4. В соответствии с настоящим изобретением процесс непрерывного литья тонкой полосы используют для производства горячекатаной тонколистовой мартенситной стали, при этом сама литая полоса имеет относительно малую толщину и подвергается горячей прокатке на линии до желаемой толщины продукта. Таким образом, производство тонколистового изделия не требует холодной прокатки, и изделие можно реализовывать непосредственно для использования. Цель поставки тонколистового горячекатаного листа и «замены холодной прокатки горячей прокаткой» может быть достигнута, и экономическая эффективность листа и полосы может быть значительно улучшена.

5. В некоторых воплощениях в соответствии с настоящим изобретением при добавлении следовых количеств элемента бора для преимущественного осаждения крупных частиц BN в высокотемпературном аустените и подавления выделения мелкодисперсного AlN ослабляется эффект закрепления мелкодисперсного AlN на границе зерен, и повышается способность зерна к росту. В результате аустенитные зерна укрупняются и гомогенизируются. Это способствует последующему мартенситному превращению.

6. Стальной лом, содержащий Cu и Sn, используют в соответствии с настоящим изобретением для «превращения вреда в пользу» для Cu и Sn в стали, чтобы в полной мере использовать существующий стальной лом или минеральные ресурсы низкого качества или плохого качества (руда с высоким содержанием олова, руда с высоким содержанием меди). Таким образом, можно способствовать утилизации стального лома, может быть снижена стоимость производства и может быть реализовано устойчивое развитие сталелитейной промышленности.

7. В соответствии с настоящим изобретением для плавки используют электрическую печь, и 100% исходного материала, подлежащего выплавке, может в полном смысле слова представлять собой стальной лом. Таким образом, стадию предварительного просеивания устраняют, и стоимость исходного материала может быть значительно снижена. Если для плавки используют конвертер, стальной лом допускается добавлять в конвертер в количестве 20% или более от выплавляемого сырья без предварительного просеивания. Это максимизирует долю стального лома в исходном материале, загружаемом в конвертер, и таким образом значительно снижает стоимость плавки и потребление энергии.

8. В соответствии с настоящим изобретением, используя быстрое охлаждение газовым распылением для катаной полосовой стали, можно избежать проблем, связанных с традиционным распылением или ламинарным охлаждением, и температура поверхности полосовой стали может снижаться равномерно, чтобы повысить температурную однородность полосовой стали и достичь эффекта гомогенизации внутренней микроструктуры. В то же время охлаждение является равномерным, и качество формы и стабильность рабочих характеристик полосовой стали могут быть улучшены. Кроме того, можно эффективно уменьшить толщину оксидной окалины на поверхности полосовой стали.

9. В традиционном процессе охлаждения сляба происходит выделение легирующих элементов, а повторного растворения легирующих элементов недостаточно при повторном нагреве сляба, так что коэффициент использования легирующих элементов часто снижается. В процессе непрерывного литья тонкой полосы в соответствии с настоящим изобретением полоса, отлитая при высоких температурах, непосредственно подвергается горячей прокатке, а добавленные легирующие элементы в основном существуют в состоянии твердого раствора. Таким образом, коэффициент использования элементов сплава может быть увеличен.

10. В соответствии с настоящим изобретением для горячекатаной стальной полосы используют карусельную моталку, чтобы эффективно сократить длину производственной линии. В то же время сматывание в рулоны на месте может значительно повысить точность контроля температуры сматывания в рулоны и улучшить стабильность свойств изделия.

Описание чертежей

Фиг. 1 представляет собой схематический вид, показывающий технологическую схему процесса двухвалкового непрерывного литья тонкой полосы;

фиг. 2 представляет собой схематическую диаграмму, показывающую взаимосвязь между содержанием Sn и средним тепловым потоком;

фиг. 3 представляет собой схематическую диаграмму, показывающую взаимосвязь между содержанием Sn и шероховатостью поверхности литой полосы;

фиг. 4 представляет собой тройную фазовую диаграмму MnO-SiO2-Al2O3 (заштрихованная область: область с низкой температурой плавления);

фиг. 5 представляет собой схематическую диаграмму, показывающую термодинамические кривые выделения BN и AlN.

Подробное описание

Настоящее изобретение дополнительно описано со ссылкой на нижеследующие примеры, но эти примеры никоим образом не ограничивают настоящее изобретение. Любые изменения, сделанные специалистами в данной области техники при реализации настоящего изобретения на основе настоящего описания, попадают в объем защиты, определенный в формуле настоящего изобретения.

Со ссылкой на фиг. 1, расплавленная сталь, которая соответствует химическому составу, разработанному в соответствии с настоящим изобретением, проходит через разливочный ковш 1, защитную трубу 2 ковша, промежуточный ковш 3, погружной стакан 4 и распределитель 5, а затем ее непосредственно разливают в ванну 7 расплава, образованную боковыми герметизирующими устройствами 6а, 6b и двумя вращающимися в противоположных направлениях кристаллизационными валками 8а, 8b, способными к быстрому охлаждению. Расплавленная сталь затвердевает на периферийных поверхностях вращающихся кристаллизационных валков 8а, 8b с образованием затвердевшей корки, которая постепенно растет, а затем образует отлитую полосу 11 толщиной 1,5-3 мм в минимальном зазоре (зоне сжатия) между двумя кристаллизационными валками. После выхода отлитой полосы 11 из кристаллизационных валков 8а и 8b температура отлитой полосы составляет 1420-1460°С, и отлитая полоса поступает непосредственно в нижнюю закрытую камеру 10. В нижнюю закрытую камеру 10 подают инертный газ для защиты полосовой стали, т.е. предохранения полосовой стали от окисления. Антиокислительной защитной атмосферой может быть N2, или Ar, или другой неокисляющий газ, такой как газообразный СО2, полученный сублимацией сухого льда. Концентрацию кислорода в нижней закрытой камере 10 контролируют на уровне <5%. Антиокислительная защита, обеспечиваемая нижней закрытой камерой 10 для отлитой полосы 11, распространяется до входа в прокатный стан 13. Температура отлитой полосы на выходе из нижней закрытой камеры 10 составляет 1150-1300°С. Затем отлитую полосу подают на стан 13 горячей прокатки через качающуюся направляющую плиту 9, тянущие валки 12 и стол 15 прокатного стана. После горячей прокатки формируется горячекатаная полоса толщиной 0,8-2,5 мм. После прокатки выполняют охлаждение с использованием устройства 14 быстрого охлаждения газовым распылением, чтобы охладить полосовую сталь до 300°С или менее для улучшения температурной однородности полосовой стали. После того как переднюю часть полосовой стали отрезают летучими ножницами 16, отрезанная передняя часть падает в яму 18 летучих ножниц вдоль направляющей пластины 17 летучих ножниц, а горячекатаная полоса с отрезанной передней частью поступает на моталку 19 для сматывания в рулон. После снятия рулона с моталки его охлаждают на воздухе до комнатной температуры.

Кроме того, полученный стальной рулон также может быть подвергнут изотермическому отпуску или поступать на производственную линию непрерывного отжига для обработки старением.

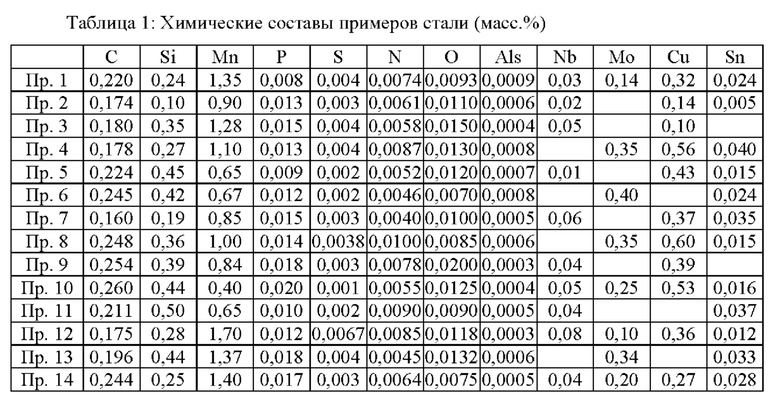

Химические составы по примерам в соответствии с настоящим изобретением показаны в таблице 1, где остальное составляет Fe и другие неизбежные примеси. Технологические параметры способа получения в соответствии с настоящим изобретением показаны в таблице 2, и механические свойства горячекатаных полос, полученных в конечном итоге, показаны в таблице 3.

Таким образом, мартенситная сталь, изготовленная из состава стали в расчетном объеме, предусмотренном настоящим изобретением, с использованием технологии непрерывного литья тонкой полосы, имеет предел текучести 800-1200 МПа, предел прочности 1100-1900 МПа и относительное удлинение 3-13%, например 3-12%. Характеристика холодного деформирования изгиба мартенситной стали соответствует установленным требованиям. Ее можно широко использовать в области высокопрочной автомобильной стали, такой как элементы обеспечения безопасности для защиты кузова от столкновений, например, бамперы, балки предотвращения столкновения и т.д. В автомобильной промышленности она обеспечивает широкие возможности для снижения веса, экономии энергии и повышения топливной экономичности.

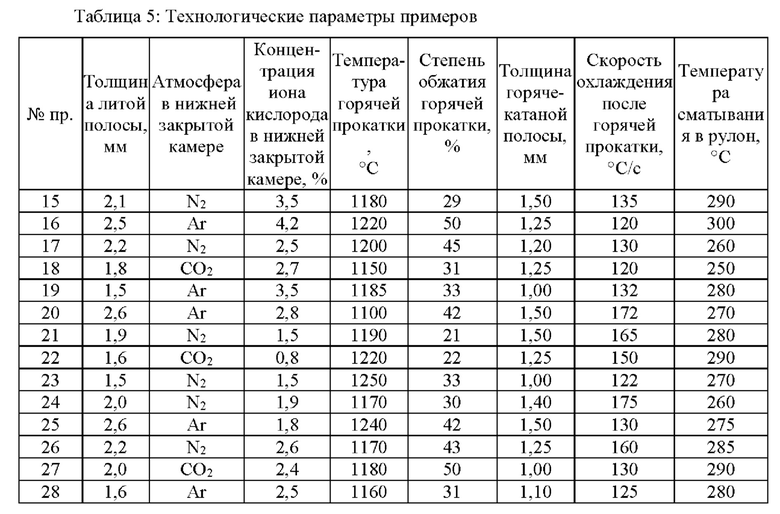

В-содержащие химические составы по примерам согласно настоящему изобретению показаны в таблице 4, где остальное представляет собой Fe и другие неизбежные примеси. Технологические параметры способа получения в соответствии с настоящим изобретением показаны в таблице 5, и механические свойства горячекатаных полос, полученных в конечном итоге, показаны в таблице 6.

Изобретение относится к области металлургии, а именно к тонкой полосе из мартенситной стали, используемой в автомобильной и нефтехимической промышленности. Полоса имеет следующий состав в мас.%: C: 0,16-0,26, Si: 0,1-0,5, Mn: 0,4-1,7, P≤0,02, S≤0,007, N: 0,004-0,010, Als: <0,001, возможный B: 0,001-0,006, общий кислород [O]общ: 0,007-0,020, один или оба из Cu: 0,1-0,6 и Sn: 0,005-0,04, один или оба из Nb: 0,01-0,08 и Mo: 0,1-0,4, остальное – Fe и неизбежные примеси. Содержание марганца и серы удовлетворяет условию: Mn/S>250. Полоса обладает требуемыми механическими свойствами. 2 н. и 10 з.п. ф-лы, 5 ил., 6 табл.

1. Полоса из мартенситной стали, включающая следующий состав в мас.%: C: 0,16-0,26, Si: 0,1-0,5, Mn: 0,4-1,7, P≤0,02, S≤0,007, N: 0,004-0,010, Als: <0,001, возможный B: 0,001-0,006, общий кислород [O]общ: 0,007-0,020 и остальное – Fe и неизбежные примеси, и в то же время выполняются следующие условия:

состав включает один или оба из Cu: 0,1-0,6% и Sn: 0,005-0,04%;

состав включает один или оба из Nb: 0,01-0,08% и Mo: 0,1-0,4%;

Mn/S>250.

2. Полоса из мартенситной стали по п.1, которая имеет предел текучести 800-1200 МПа, предел прочности при растяжении 1100-1900 МПа и относительное удлинение 3-13%.

3. Полоса из мартенситной стали по п.1, которая имеет микроструктуру мартенсита или мартенсита + бейнита.

4. Полоса из мартенситной стали по п.1, которая имеет толщину 0,8-2,5 мм.

5. Полоса из мартенситной стали по п.1, которая включает как Cu: 0,1-0,6%, так и Sn: 0,005-0,04%.

6. Способ изготовления полосы из мартенситной стали по любому из пп.1-5, включающий следующие стадии:

1) плавка, непрерывное литье,

где осуществляют плавку состава, указанного в п.1; при этом основность а=CaO/SiO2 (массовое отношение) для шлакообразования в сталеплавильном процессе контролируют на уровне а<1,5, предпочтительно а<1,2 или а=0,7-1,0; при этом отношение MnO/SiO2 в тройном включении MnO-SiO2-Al2O3 в расплавленной стали регулируют на уровне 0,5-2, предпочтительно 1-1,8; при этом содержание свободного кислорода [O]свободный в расплавленной стали составляет 0,0005-0,005%;

где для непрерывного литья используют двухвалковое непрерывное литье тонкой полосы с получением литой полосы толщиной 1,5-3 мм; при этом кристаллизационные валки имеют диаметр 500-1500 мм, предпочтительно 800 мм; при этом внутрь кристаллизационных валков подают воду для охлаждения; при этом литейная машина имеет скорость литья 60-150 м/мин; при этом для подачи расплавленной стали в непрерывное литье используют двухступенчатую систему дозирования и распределения расплавленной стали, т.е. промежуточный ковш + распределитель;

2) защита нижней закрытой камеры,

где после выхода отлитой полосы из кристаллизационных валков отлитая полоса имеет температуру 1420-1480°С и поступает непосредственно в нижнюю закрытую камеру, при этом в нижнюю закрытую камеру подают неокисляющий газ, при этом концентрацию кислорода в нижней закрытой камере регулируют на уровне <5%, и отлитая полоса имеет температуру 1150-1300°С на выходе из нижней закрытой камеры;

3) горячая прокатка на линии,

где отлитую полосу через тянущие валки в нижней закрытой камере подают в прокатный стан и прокатывают в стальную полосу толщиной 0,8-2,5 мм при температуре прокатки 1100-1250°С, и степень обжатия горячей прокатки регулируют на уровне 10-50%, предпочтительно 20-50%, где горячекатаная стальная полоса имеет толщину 0,8-2,5 мм, предпочтительно 1,0-1,8 мм;

4) охлаждение после прокатки,

где стальную полосу подвергают послепрокатному охлаждению после горячей прокатки на линии, при этом стальную полосу охлаждают до 300°C или менее с помощью быстрого охлаждения газовым распылением, при этом быстрое охлаждение газовым распылением выполняют со скоростью охлаждения ≥120°C/с для быстрого охлаждения стальной полосы до 300°C или менее, при этом после охлаждения стальная полоса имеет микроструктуру мартенсита или мартенсита + бейнита;

5) сматывание в рулон стальной полосы,

где после отрезания некачественной передней части горячекатаной и охлажденной стальной полосы ножницами для передней части стальную полосу непосредственно сматывают в рулон.

7. Способ изготовления полосы из мартенситной стали по п.6, дополнительно включающий стадию 6): последующая термическая обработка, при которой полученный стальной рулон подвергают обработке изотермическим отпуском при температуре изотермического отпуска 200-350°С в течение времени изотермического отпуска 1-4 ч; или полученный стальной рулон поступает на производственную линию непрерывного отжига для обработки старением при температуре старения 300-650°C в течение времени старения 2-12 мин при непрерывном отжиге.

8. Способ изготовления полосы из мартенситной стали по п.6, в котором на стадии (1) для плавки используют электрическую печь для получения расплавленной стали, где в качестве исходного материала для плавки используют 100% стальной лом без рассева, альтернативно для плавки используют конвертер, при этом стальной лом добавляют в конвертер в количестве по меньшей мере 20% от количества исходного материала для плавки без предварительного рассева, при этом затем расплавленную сталь подают в печь LF, печь VD/VOD или печь RH для рафинирования.

9. Способ изготовления полосы из мартенситной стали по п.6, в котором на стадии (2) неокисляющий газ включает инертный газ, N2, или смесь газов из газообразного CO2, полученного сублимацией сухого льда, N2 и H2.

10. Способ изготовления полосы из мартенситной стали по п.6, в котором на стадии (4) при охлаждении газовым распылением используют отношение газ-вода 15:1-10:1, давление газа 0,5-0,8 МПа и давление воды 1,0-1,5 МПа.

11. Способ изготовления полосы из мартенситной стали по п.6, в котором на стадии (5) при сматывании в рулон используют намотку на двойной моталке или карусельную намотку.

12. Способ изготовления полосы из мартенситной стали по п.6, в котором скорость охлаждения на стадии (4) составляет 120-175°C/с, и температура сматывания на стадии (5) составляет 250-300°C.

| CN 107429349 A, 01.12.2017 | |||

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2562574C2 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| CN 103667895 A, 26.03.2014. | |||

Авторы

Даты

2024-04-08—Публикация

2020-09-15—Подача