Изобретение относится к металлург гии, а именно к автоматизации металлургических процессов.

Известно, что при производстве нержавеющих сталей аустенитного, аустенитно-мартенситного и аустенит- . но-ферритного классов полосы должны пройти термообработку с целью подготовки к холодной прокатке. При производстве тонкого холоднокатаного металла полосы подвергают промежуточной термообработке для снятия наклепа и обеспечения возможности дальнейшей прокатки.

Известен способ управления термообработкой металла в проходных печах при перемещении вдоль, печи через зоны регулирования температур и выдачу из печи нагретого металла с заданной температурой. Согласно способу измеряют температуру металла в томильной и верхних сварочных зонах печи, толщину, ширину заготовок, поддер9кивают температуру в зонах печи в зависимости от изменения толщины, ширины, скорости прохождения заготовки через печь, марки металла и разности .между заданной температурой выдачи металла и измеренным значением тем

пературы поверхности металла в зонах печи flj.

Недостаток данного способа -в том, что он не может быть использован для термообработки тонких металлических полос, так как возможные скорости изменения температуры в зонах проходной печи значительно меньше скорости изменения толщины полосы,, замечет наследственной разнртолщинности при протяжке ее через проходную печь.

Наиболее близким к изобретению по технической сущности является способ управления термообработкой металли-. ческих полос в проходных печах, включающий поддержание заданных температур по зонам печи и регулирование времени выдержки каждого участка полосы в печи изменением скорости ее протяжки в зависимости от длины печи г определяемого опытно коэффициента времени выдержки на миллиметр толщины полосы и максимальной из поля допуска толщины .цля данного номинала данному способу скорость протяжки полосы V определяется как частное от деления длины печи L на прюизведение коэффициента времени выдержки одного миллиметра толщины металла ТГ

на максимальную в рамках, поля допуска толщину полосы Н„о(.

V.пр -г-h

макс

Недостатком способа является низкая производительность термообработк так как для достижения оптимальных механических свойств по длине полосы скорость протяжки определяется в расчете на полную рекристаллизацию металла на участках полосы, прокатан ных в плюсовом поле допуска. Кроме того, согласно этому способу невозможно добиться стабильности механических свойств по длине полосы.

.Цель изобретения - повышение производительности термообработки и стабилизации механических свойств по длине полос.

Указанная цель достигается тем, что согласно способу управления термообработкой металлических полос в проходных печах, включающему поддержание заданных температур по зонам печи и регулирование времени выдержки участка полосы в печи путем изменения скорости ее протяжки в зависимости от длины печи и определяемого опытно коэффициента времени выдержки на миллиметр толщины полосы, продолжительность выдержки каждого участка полосы в печи определяют в зависимости,от фактического текущего значения толщины, причем скорость протяжки изменяют по результату сравнения текущей скоростис заданной, а толщину полосы измеряют на входе в печь, задерживают результат измерения толщины на каждом участке полосы на время прохождения участкомрасстояния от измерителя до зоны печи, в которой полоса данной толщины достигает температуры начала структурных или фазовых превращений, и определяют требуемую скорость протяжки.

Согласно прототипа, зная номинальную толщину полосы и амплитуду поля допуска для данного номинала и коэффициент времени выдержки на миллиметр толщины полосы, подсчитывают скорость протяжки ее через печь и задают ее вручную регулятором скорости привода тянущих, роликов.

Выдержка металла при термообработке должна быть минимальной, но обеспочивающей получение однородной струтуры. Рекомендуется принимать величину выдержки 1-2 мин на миллиметр толщины п 5лосы, так как более длительная выдержка приводит к росту зерна и, как следствие, к понижению сопротивляемости общей и межкристаллитной коррозии.

Для повышения производительности при хорощем качестве.металла обычно

выбирают меньшее значение коэффициента выдержки на миллиметр толщины.

Допускается отклонение толщины горячекатаной полосы от номинала для диапазона толщины 3,5-3,9 мм {по нормальной точности) в пределах 0,23мм т.е. допускается разница в толщине на одной полосе 0,46 мм, что для номинала 3,5 мм составляет 13,1%.

Для холоднокатаных полос диапазона толщин 2,0-2,5 мм допуск по толщине составляет 0,18 мм, т.е. допускается разница в толщине на одной полосе .0,36 мм,, что для номинала 2,0 мм составляет 18% и, следовательно, время выдержки на миллиметр толщины на одной полосе отличается на эту же величину.

При термообработке, данного подката в проходных печах с постоянной скоростью протяжки более толстые участки полосы имеют меньшее время выдержки на миллиметр толщины, а тонкие участки - большее.

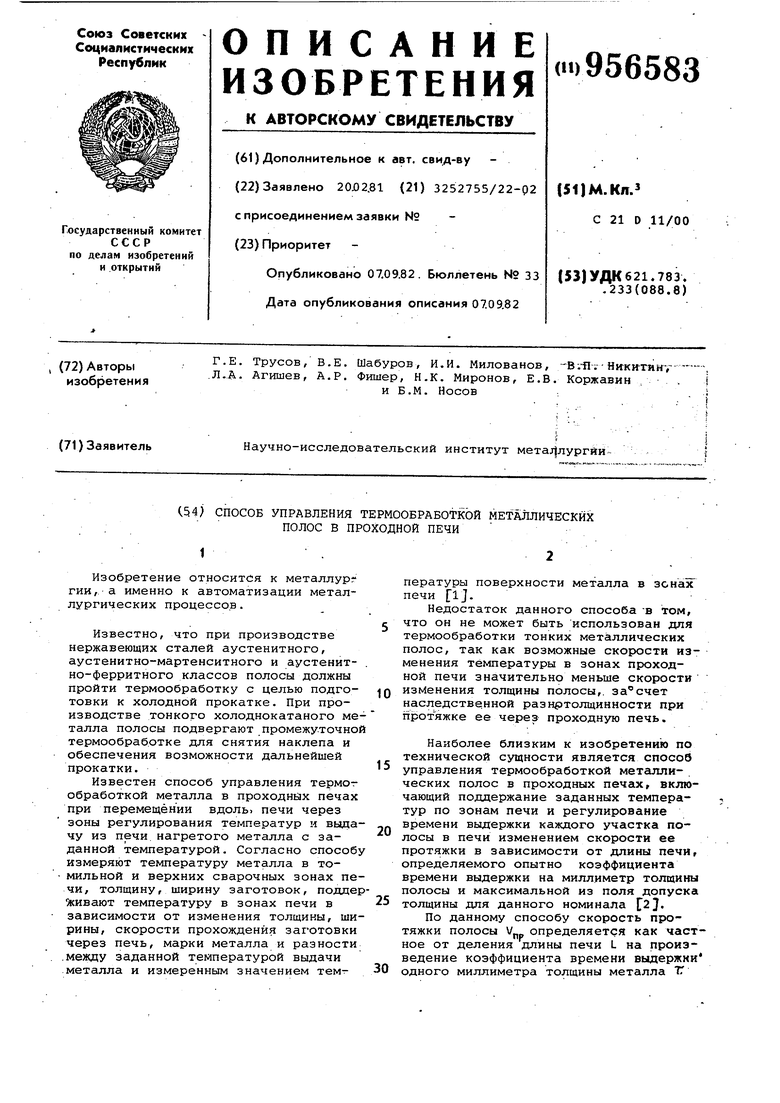

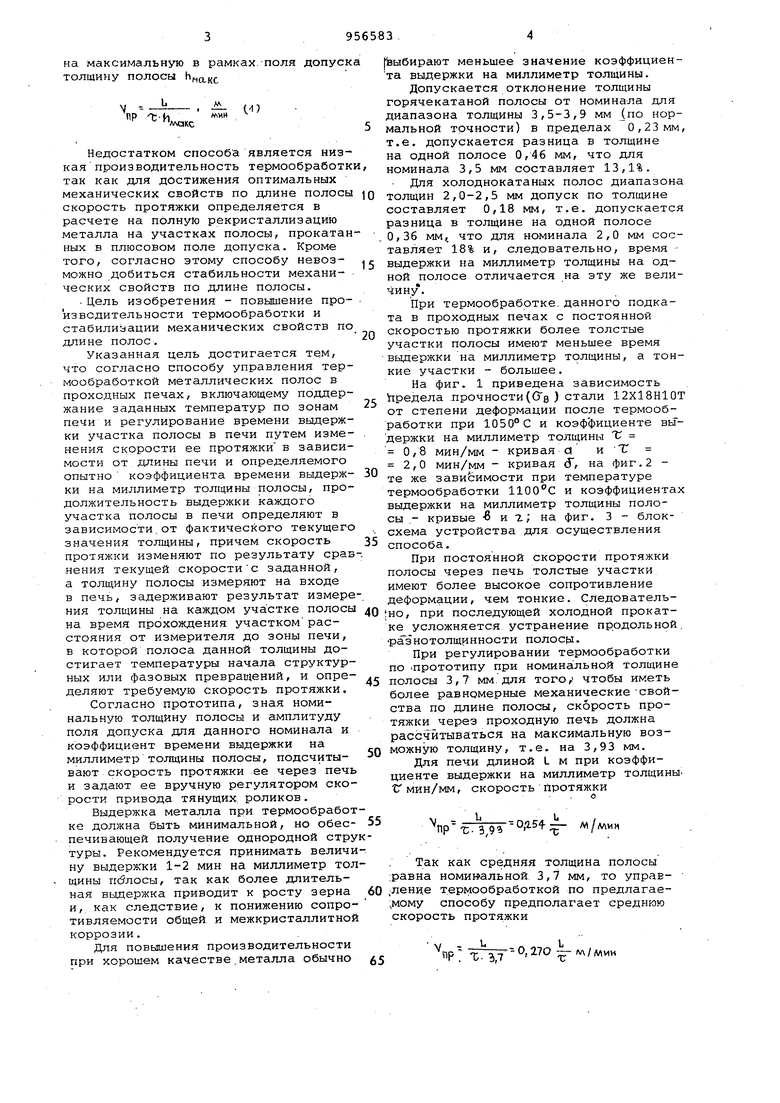

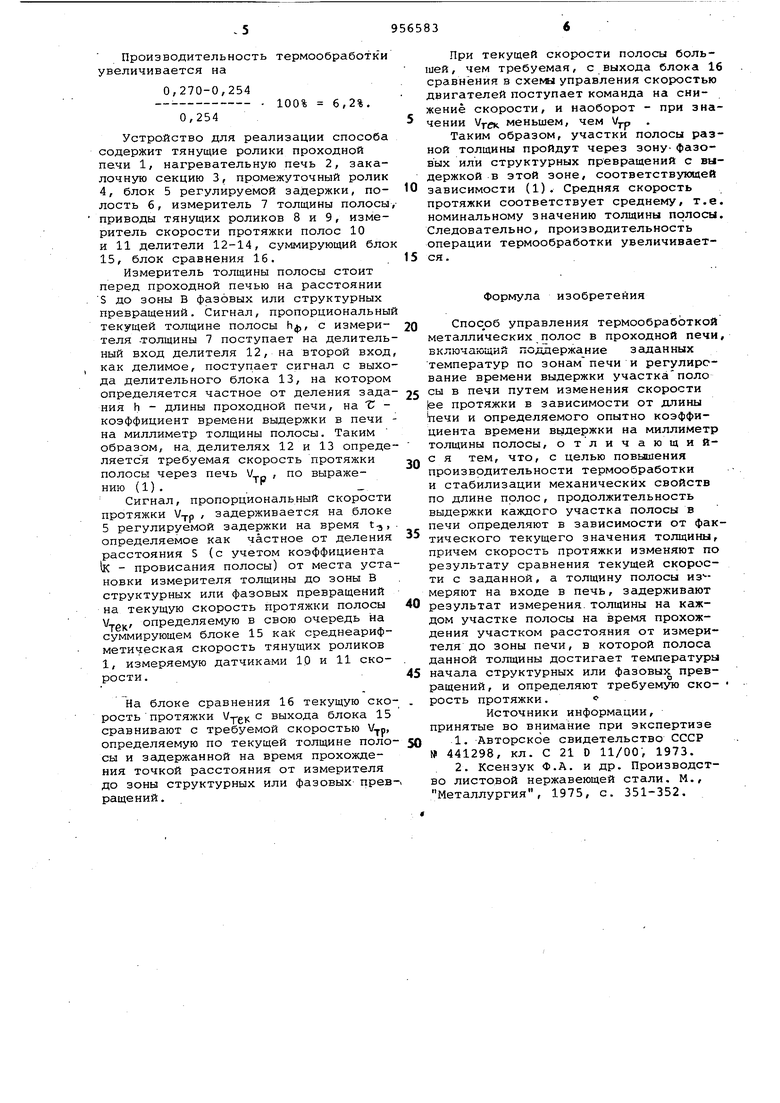

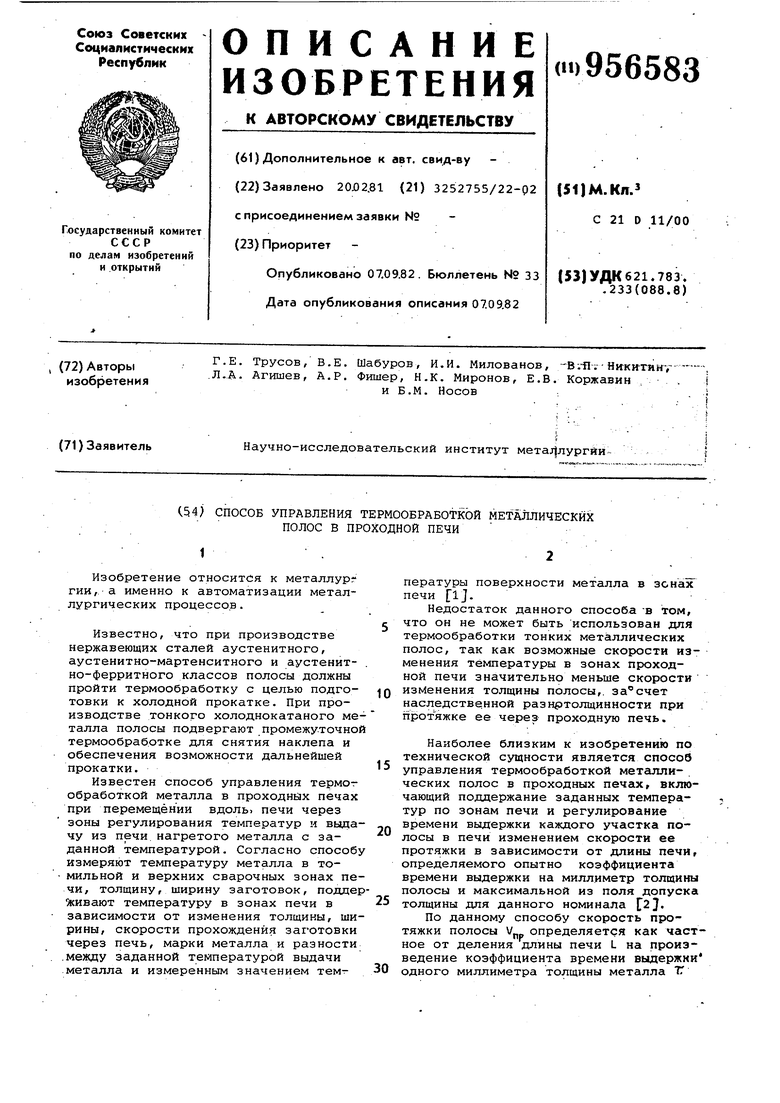

На фиг. 1 приведена зависимость предела .прочности (СГа ) стали 12Х18Н10Т от степени деформации после термообработки при 1050° С и коэффициенте вьГдержки на миллиметр толщины Т 0,8 мин/мм - кривая а и Т 2,0 мин/мм - кривая d, на фиг. 2 те же зависимости при температуре термообработки 1100°С и коэффициентах выдержки на миллиметр толщины полосы .- кривые в и 7.; на фиг. 3 - блоксхема устройства для осуществления способа.

При постоянной скорости протяжки полосы через печь толстые участки имеют более высокое сопротивление деформации, чем тонкие. Следователь;но, при последующей холодной прокатке усложняется устранение продольной, разнотолщинности ПОЛОСЕ.

При регулировании термообработки по Прототипу при номина льной толщине полосы 3,7 мм. для того, чтобы иметь более равномерные механические свойства по длине полосы, скорость протяжки через проходную печь должна рассчитываться на максимальную возможную толщину, т.е. на 3,93 мм.

Для печи длиной L м при коэффициенте выдержки на миллиметр толщины.

f мин/мм, скорость Протяжки

о

рг- ъ,)г -0,2-5f - лл/мин

Так как средняя толщина полосы равна номинальной 3,7 мм, то управ- лени.е термообработкой по предлагае,мому способу предполагает среднюю скорость протяжки

пр Х- ЗГ -с

Производительность термообработки увеличивается на

0,270-0,254

100% 6,2%, 0,254

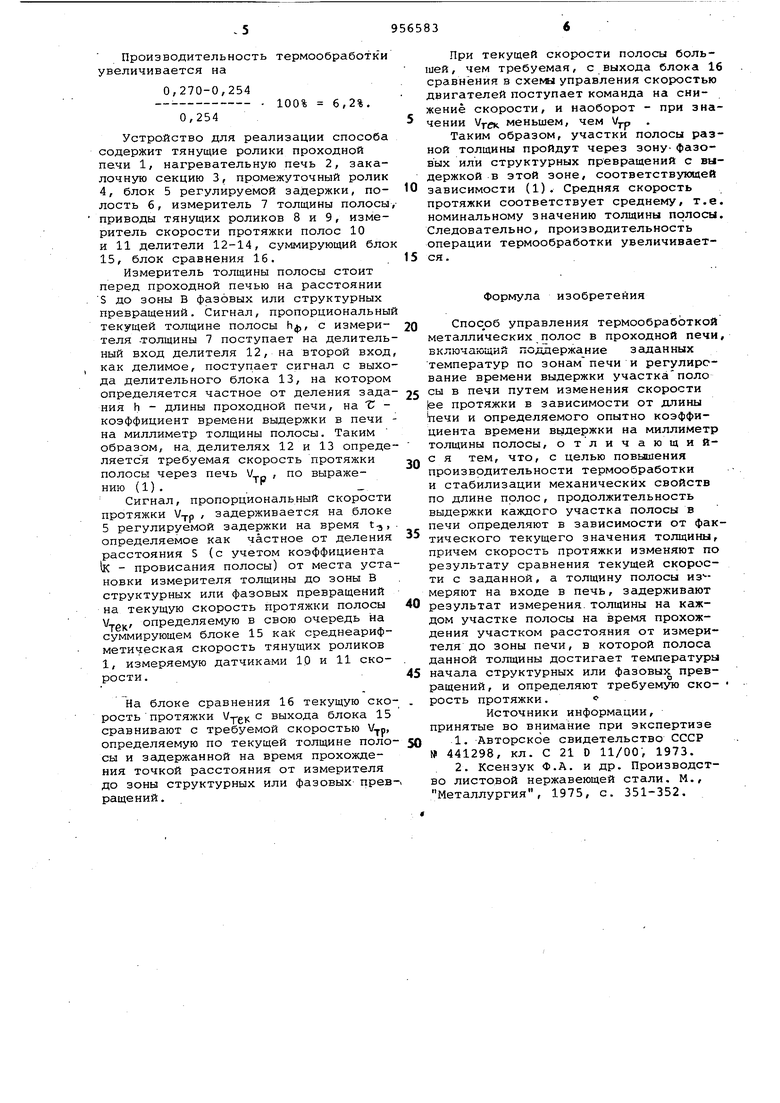

Устройство для реализации способа содержит тянущие ролики проходной печи 1, нагревательную печь 2, закалочную секцию 3, промежуточный ролик 4, блок 5 регулируемой задержки, по- Ю лость 6, измеритель 7 толщины полосы, приводы тянущих роликов 8 и 9, измеритель скорости протяжки полос 10 и 11 делители 12-14, суммирующий блок 15, блок сравнения 16..15

Измеритель толщины полосы стоит перед проходной печью на расстоянии S до зоны В фазовых или структурных превращений. Сигнал, пропорциональный текущей толщине полосы Нф, с измери- 20 теля толщины 7 поступает на делительный вход делителя 12, на второй вход, как делимое, поступает сигнал с выхода делительного блока 13, на котором определяется частное от деления зада- 25 ния h - длины проходной печи, на Т коэффициент времени выдержки в печи на миллиметр толщины полосы. Таким образом, на. делителях 12 и 13 определяется требуемая скорость протяжки полосы через печь V , по выражению (1). .

Сигнал, пропорциональный скорости протяжки , задерживается на блоке

5регулируемой задержки на время t-,, . определяемое как частное от деления 35 расстояния S (с учетом коэффициента

6- провисания полосы) от места установки измерителя толщины до зоны В структурных или фазовых превращений

на текущую скорость протяжки полосы 40 V-j-gn, определяемую в свою очередь на суммирующем блоке 15 как среднеарифметическая скорость тянущих роликов 1, измеряемую датчиками 10 и 11 ско- . рости.45

На блоке сравнения 16 текущую ско- . рость протяжки Vj-gK выхода блока 15 сравнивают с требуемой скоростью U,.p, определяемую по текущей толщине поло- 50 сы и задержанной на время прохождения точкой расстояния от измерителя до зоны структурных или фазовых прев-, ращений.

При текущей скорости полосы большей, чем требуемая, с выхода блока 16 сравнения в схемы управления скорюстью двигателей поступает команда на снижение скорости, и наоборот - при значении меньшем, чем V .

Таким образом, участки полосы разной толщины пройдут через зону-фазовых или структурных превращений с выдержкой в этой зоне, соответствующей зависимости (1). Средняя скорость протяжки соответствует среднему, т.е. номинальному значению толщины полосы. Следовательно, производительность операции термообработки увеличивается .

Формула изобретения

Спосрб управления термообработкой металлических полос в проходной печи включающий поддержание заданных температур по зонам печи и регулирование времени выдержки участкаполо сы в печи путем изменения скорости |ее протяжки в зависимости от длины печи и определяемого опытно коэффициента времени выдержки на миллиметр толщины полосы, отличающи йс я тем, что, с целью повышения производительности термообработки и стабилизации механических свойств по длине полос, продолжительность выдержки каждого участка полосы в печи определяют в зависимости от фактического текущего значения толщины, причем скорость протяжки изменяют по результату сравнения текущей скорости с заданной, а толщину полосы из -меряют на входе в печь, задерживают результат измерения, толщины на каждом участке полосы на время прохождения участком расстояния от измерителя до зоны печи, в которой полоса данной толщины достигает температуры начала структурных или фазовых превращений , и определяют требуемую скорость протяжки.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 441298, кл. С 21 D 11/00, 1973.

2.Ксензук Ф.А. и др. Производство листовой нержавеющей стали. М., Металлургия, 1975, с. 351-352.

CmentHb )ffnttu % t.f

W/t w n 60

Степень оефоомаиии,

г,

W

%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления термообработкой полос из аустенитной нержавеющей стали в проходной печи | 1984 |

|

SU1194899A1 |

| Способ производства полос из нержавеющей стали | 1990 |

|

SU1641891A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| Способ производства рулонного проката из низколегированной стали | 2020 |

|

RU2736468C1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1980 |

|

SU929264A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ПЛОСКОГО ПРОКАТА ИЗ ЛАТУНИ Л63 В ПОПЕРЕЧНОМ МАГНИТНОМ ПОЛЕ | 2017 |

|

RU2661297C1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-20—Подача