Устройства для кантования деталей з форме кубоВ, прямоугольных призм и т. п. известны, но они обладают тем недостатком, что требуют подвода извне какой-либо энергии для их работы.

Отличительной особенностью предлагаемого кантователя является то, что, с целью осуществления кантования только за счет веса кантуемых деталей (гравитационных сил), он выполнен в виде двух поворотных около горизонтальных осей и расположенных на разных уровнях столов с упорами для деталей, причем оси вращения столов и упоры на них расположены так, что при |Соприкосновении кантуемой детали с упором центр тяжести последней и стола смещены .в сторону от оси вращения стола.

С целью автоматического перемещения столов в исходное полоЬкение, их упоры кинематически связаны между собой, на-пример, зубчатыми колесами. Для облегчения перемещения кантуемой Детали с одного стола на другой упоры для этих деталей снабжены свободно вращающимися роликами. Для обеспечения медленного и плавного поворота столов при кантовании, устройство снабжено ручным механическим тормозом.

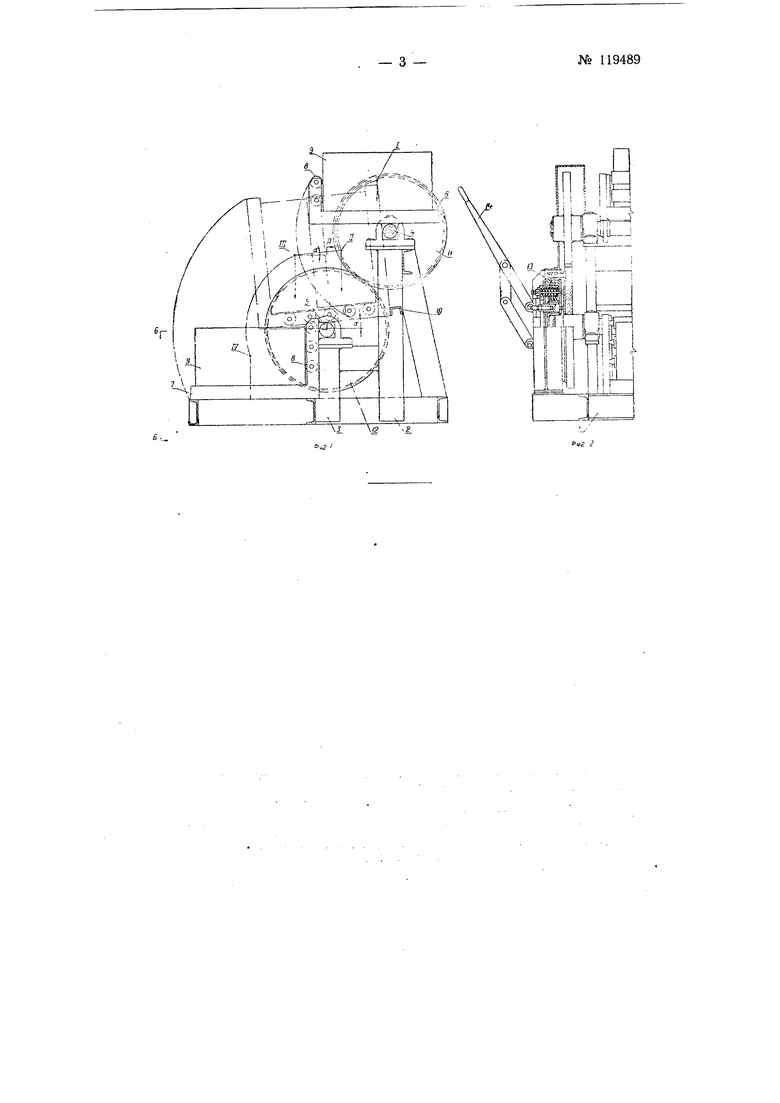

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - разрез по АА-ББ на фиг. 1.

Горизонтальная станина 1 кантователя имеет две пары вертикальных стоек 2и5разной высоты. На верхних концах стоек в подщипниках уложены оси 4 и 5, на которых жестко укреплены два (верхний 6 и нижний 7) поворотные стола, имеющих по одной вертикальной стенке ролик 8. Верхний стол 6 укреплен на оси 4 на таком расстоянии от своей стенки, что кантуемая деталь 9, плотно поставленная к роликам стенки, всегда имеет смещение центра тяжести от оси вращения на некоторую величину. Вследствие этого стол Под действием веса детали стремится . № 119489- 2 - повернуться на оси (из положения / в положение //) на угол (90+а)°. Дальнейший поворот стола ограничен упором 10. Нижний стол 7 укреплен на своей оси 5 верхним краем стенки. Оси верхнего и нижнего столов кинематически связаны между собой шестернями 11 и 12. Соотношение диаметров шестерен выбирается таким, чтобы при предельном повороте столов навстречу один другому стенка нижнего составляла продолжение стенки верхнего стола, т.е. они устанавливались в одной плоскости под углом « к горизонту, тогда деталь скатывается по роликам 8 стенок до упора в днище нижнего стола, разгружая при этом верхний стол. Центр тяжести переместившейся (из положения // .в положение /Я) на нижний стол детали всегда оказывается смеш,енным относительно оси поворота на некоторою величину и сила веса детали заставляет нижний стол повертываться и занимать горизонтальное положение IV (опереться на станину /). В это же время, благодаря сцеплению шестерен 12 и 11, стол 6 возвраш,ается из положения // в исходное положение /, готовясь принять следуюш,ую деталь для кантования. .В результате указанных перемеш;ений деталь оказывается повернутой на 180° по сравнению с положением / на верхнем столе. С целью регулирования скорости поворотов столов кантуемыми деталями, устройство оборудовано механическим замкнутым тормозом 13, установленным на оси 5 и управляемым рычагом 14. Предмет изобретения 1.Устройство для кантования деталей в форме кубов, прямоугольных призм и т. П., отличающееся тем, что, с целью осуществления кантования только за счет веса кантуемых деталей оно выполнено в виде двух поворотных около горизонтальных осей и расположенных на разных уровнях столов с упорами для деталей, причем оси вращения столов и упоры на них расположены так, что при соприкосновении кантуемой детали с упором центры тяжести последней и стола смещены в сторону от оси вращения последнего. 2.Форма выполнения устройства по п. I, отличающаяся тем, что, с целью автоматического перемещения столов в исходное положение, цапфы столов кинематически связаны между собой, например, зубчатыми колесами. 3.Форма выполнения устройства ло пп. I и 2, отличающаяся тем, что, с целью облегчения перемещения кантуемой детали с одного стола на другой, упоры для кантуемых деталей снабжены свободно вращающимися роликами. 4.Форма выполнения устройства по пп. 1-3, отличающаяся тем, что, с целью обеспечения плавного поворота столов при кантовании, оно снабжено ручным механическим тормозом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь | 1972 |

|

SU495252A2 |

| КАНТОВАТЕЛЬ | 1998 |

|

RU2129087C1 |

| КАНТОВАТЕЛЬ СЛЯБОВ | 2007 |

|

RU2355547C1 |

| Установка для пневматического транспортирования грузов в контейнерах или контейнерных составах | 1972 |

|

SU495251A1 |

| Кантователь тяжелых длинномерных штучных изделий | 1977 |

|

SU944700A1 |

| КАНТОВАТЕЛЬ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК (ОТВС) | 2021 |

|

RU2768977C1 |

| КАНТОВАТЕЛЬ | 2001 |

|

RU2189341C1 |

| Кантователь | 1986 |

|

SU1407876A1 |

| Устройство для кантования изделий | 1990 |

|

SU1782877A1 |

| Кантователь плоских изделий Г.К.Таранюка | 1988 |

|

SU1664698A1 |

Авторы

Даты

1959-01-01—Публикация

1958-01-28—Подача