Изобретение относится к области машиностроения, в частности к вспомогательным устройствам обдирочно-шлифовальных станков, и предназначено для кантования плоских слитков (слябов) на 180°.

Известно устройство для установки слябов, содержащее поворотные рычаги, снабженные двуплечими рычагами с роликами, обеспечивающие установку сляба на стол станка в вертикальном положении при его повороте на 90° и обратный ход сляба на поворотные рычаги с плавной кантовкой сляба на 180° (SU 362677, МПК B23Q 7/00, 20.12.1972). Известно также устройство для подачи слябов к зачистному станку, имеющее зажимы на поворотной платформе и опоры, которые в вертикальном положении располагаются ниже опорной поверхности станка (SU 413023, МПК B23Q 7/00, 30.01.1974). Данные механизмы работают в составе поточной линии и подают слябы с рольганга на зачистной станок, поворачивая его на 90°, при этом они не могут быть использованы в технологических линиях, в которых кантовка сляба осуществляется на 180°, а загрузка сляба производится краном. Кроме того, наличие дополнительных рычагов в первом устройстве требует установки дополнительных гидроцилиндров, что усложняет конструкцию.

Известен кантователь плоских деталей, содержащий подающую и приемную створки, установленные на неподвижной оси с расположенным на каждой из них механизмом крепления и перехвата (SU 603559, МПК B23Q 7/00, 25.08.1978, а также DE 1279633, В21В 39/22, 10.10.1968). Рассматриваемый механизм предназначен для кантовки плоских заготовок на 180° непосредственно на станке, например продольно-строгальном, и предусматривает поворот сляба вокруг неподвижной оси, вследствие чего в вертикальном положении крайняя верхняя точка сляба располагается на слишком большой высоте, при этом подъемный полукозловой кран не может пройти над кантователем во время работы, так как заденет сляб клещевым подвесом, а если расположить кантователь на более низкой отметке, то его поворотные створки будут размещены слишком низко и кран не сможет их загрузить или разгрузить. Кроме того, обе указанные конструкции содержат отдельные гидроприводы для каждой створки, что, как сказано выше, усложняет конструкцию.

Известен кантователь, содержащий основание с горизонтальными и вертикальными направляющими, грузонесущую раму с передними и задними роликами, установленными с возможностью перемещения соответственно по вертикальным и горизонтальным направляющим, и привод поворота грузонесущей рамы (SU 1459892, МПК B23Q 7/00, 23.02.1989). Рассматриваемый кантователь предназначен для кантовки крупногабаритных изделий. Недостаток такого конструктивного решения состоит в том, что при кантовке заготовки происходит подъем одного ее края. Это не позволяет использовать рассматриваемый кантователь в случае, когда габариты кантователя ограничены по высоте и загрузка-выгрузка осуществляется при помощи крана.

Известны кантователи слябов, конструктивно сопряженные с прокатными станами или приспособленные к ним, содержащие наклонные столы, двуплечие рычаги, тележки, приводимые от индивидуальных гидроприводов (DE19806224, МПК В21В 39/22, 26.08.1999, ЕР 0881005, МПК В21В 39/30, 03.12.1998, DE 3715722, МПК В21В 39/22, 24.11.1988). Наличие большого количества гидроприводов усложняет конструкции и приводит к увеличению габаритов механизма.

Наиболее близким аналогом настоящего изобретения является кантователь слябов, включающий приемный стол, состоящий из двух рычагов, связанных балкой, установленный на неподвижных опорах с возможностью поворота посредством гидропривода, содержащего два гидроцилиндра, стол выдачи, состоящий из продольных элементов, связанных балкой, установленный на колесных опорах с возможностью горизонтального перемещения по рельсам и поворота вокруг оси колесных опор и шарнирно соединенный с приемным столом, и опорные элементы сляба в виде роликов, установленных на оси, соединяющей приемный стол и стол выдачи (кантователь обдирочно-шлифовального станка 3А306К). Недостатком известного кантователя является то, что в процессе кантовки конструкция подвергается значительным ударным нагрузкам, что снижает ее надежность. Это объясняется тем, что при опоре торцом на ролики сляб поворачивается вместе с роликами вокруг оси их вращения и, преодолевая под действием собственного веса силу трения, падает на стол выдачи. Так как угол поворота стола выдачи составляет примерно 60°, а угол поворота приемного стола достаточно большой, то при падении возникает удар, негативно воздействующий на все элементы конструкции и приводящий к ее быстрому износу. Грузоподъемность известного кантователя составляет 35 т, при габаритных размерах сляба: длина - 4000-10000 мм, ширина - 1200-1650 мм, толщина - 200-250 мм.

Технической задачей настоящего изобретения является повышение надежности конструкции кантователя за счет обеспечения кантовки без ударов слябов большой массы и длины, при сохранении габаритных размеров и гидравлической схемы кантователя.

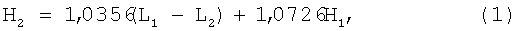

Поставленная цель достигается в кантователе, включающем приемный стол, состоящий из двух рычагов, связанных балкой, установленный на неподвижных опорах с возможностью поворота посредством гидропривода, содержащего два гидроцилиндра, стол выдачи, состоящий из продольных элементов, связанных балкой, установленный на колесных опорах с возможностью горизонтального перемещения по рельсам и поворота вокруг оси колесных опор и шарнирно соединенный с приемным столом, и опорные элементы сляба, в котором согласно настоящему изобретению гидроцилиндры установлены на неподвижных опорах приемного стола, стол выдачи содержит три продольных элемента, связанных балкой и опертых каждый на колесные опоры, и снабжен двумя рычагами, установленными между указанными продольными элементами и связанными посредством валиков с рычагами приемного стола, при этом расстояния в исходном положении по горизонтали и вертикали между осями поворота приемного стола и стола выдачи и осью валиков, соединяющих рычаги столов, выбраны по следующей зависимости:

где L1 - расстояние по горизонтали между осью поворота приемного стола и осью валиков, соединяющих рычаги столов,

L2 - расстояние по горизонтали между осью колесных опор стола выдачи и осью валиков, соединяющих рычаги столов,

H1 - расстояние по вертикали между осью поворота приемного стола и осью валиков, соединяющих рычаги столов,

H2 - расстояние по вертикали между осью колесных опор стола выдачи и осью валиков, соединяющих рычаги столов,

опорные элементы выполнены в виде съемных пластин, наружные поверхности которых выполнены со скосами и установлены на торцах проушин рычагов приемного стола и стола выдачи широким торцом к плоскости столов, причем толщина съемной опорной пластины приемного стола больше толщины съемной опорной пластины стола выдачи.

Угол α поворота приемного стола и угол β поворота стола выдачи в момент кантовки сляба находятся в пределах α=91-95°, β=85-89° соответственно, при этом L1=(0,4…0,8)B, L2=(0,35…0,5)B, Н1=(0,3…0,5)В, Н2=(0,5…0,7)В, где В - средняя ширина сляба.

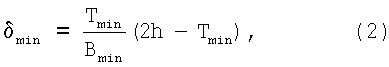

Толщина съемной опорной пластины приемного стола больше толщины съемной опорной пластины стола выдачи на величину δmin, определяемую по зависимости:

где Tmin - минимальная толщина кантуемых слябов,

Вmin - минимальная ширина кантуемых слябов,

h - высота от оси валиков, соединяющих рычаги столов, до их плоскости.

Преимущественно величина δ=10-30 мм.

Неподвижная опора снабжена двумя упорами, ограничивающими поворот рычага, а со стороны приема сляба на опоре выполнено два уступа, при этом на верхнем уступе установлен упор, ограничивающий поворот рычага в исходном положении, а на нижнем уступе посредством цапф смонтирован гидроцилиндр, шток которого связан с рычагом, причем упор, ограничивающий поворот рычага в положении кантовки, размещен на опоре со стороны кантовки ближе к фундаменту.

Рычаги приемного стола установлены на неподвижных опорах посредством шаровых шарниров.

Гидроцилиндр и рычаг приемного стола установлены на неподвижной опоре таким образом, что их продольные оси расположены в одной вертикальной плоскости.

При размещении гидроцилиндров на неподвижных опорах приемного стола горизонтальные сдвигающие нагрузки, возникающие в процессе их работы, не передаются на фундамент и воспринимаются опорой. В этом случае точность взаимной установки гидроцилиндра и рычага приемного стола задается точностью изготовления опоры, при этом отсутствуют погрешности их взаимной установки при монтаже на фундамент, поскольку опора представляет собой одно целое, а не две отдельные опоры для рычага и гидроцилиндра, как в кантователе станка 3А306К. Кроме того, в известном кантователе шток гидроцилиндра соединен с рычагом посредством пальца, консольно установленного на рычаге, при этом продольные оси рычага и гидроцилиндра находятся в разных вертикальных плоскостях, что приводит к возникновению изгибающих нагрузок на штоке гидроцилиндра, при этом значителен риск повреждения штока в момент кантовки сляба, когда возникают ударные нагрузки. Размещение продольных осей гидроцилиндра и рычага в одной вертикальной плоскости обеспечивает благоприятные условия работы гидроцилиндра. Таким образом, в настоящем изобретении обеспечиваются оптимальные нагрузки на гидроцилиндр, так как нет перекосов при его установке. Все это повышает надежность конструкции в целом.

Выбранное в соответствии с указанными зависимостями (1), (2) соотношение расстояний между осями столов кантователя позволяет в момент кантовки расположить плоскости столов параллельно друг другу, при этом сумма углов поворота столов достигает 180°. Кантовка сляба происходит, когда приемный стол поворачивается на 91-95° (оптимально на 92°), а стол выдачи повернут на 85-89° (оптимально на 88°) и сляб оказывается между параллельными поверхностями. В этом случае сляб совершает наименьшее перемещение под действием своего веса в процессе перехода от одного стола к другому, поэтому удара при перемещении с приемного стола на стол выдачи не происходит. Выбор указанных диапазонов расстояний между осями приемного стола кантователя (L1 и H1) зависит от толщины кантуемого сляба и его ширины, а выбор расстояний между осями стола выдачи (L2 и Н2) обусловлен обеспечением оптимальных условий кантовки сляба.

Наличие перепада (ступеньки) высоты δ между сменными опорными элементами приемного стола и стола выдачи позволяет слябу отклониться под действием собственного веса от приемного стола и найти опору в точке соприкосновения со столом выдачи. После чего кантователь может дать обратный ход столам, при этом сляб остается на столе выдачи. Выполнение опорных элементов в виде сменных пластин позволяет легко осуществлять их замену.

Размещение упоров, ограничивающих поворот рычага, на опоре, на которой установлен рычаг, позволяет исключить отдельно стоящие упоры на фундаменте, что сокращает монтажные работы.

Большое влияние на работу кантователя оказывают неточности изготовления и монтажа его составных частей. Неточности при монтаже рычагов столов на общую ось посредством жестких шарнирных соединений, как в известном кантователе, приводят к дополнительным нагрузкам и износу. Установка рычагов приемного стола на шаровые шарниры позволяет компенсировать неточности изготовления и монтажа его составных частей, при этом связывающая рычаги балка способна воспринимать нагрузки, возникающие при несимметричной установке сляба.

Все вышеперечисленные преимущества позволяют повысить надежность кантователя и увеличить его грузоподъемность до 40 т, а длину кантуемых слябов до 12000 мм без изменения габаритных размеров и гидравлической схемы, что особенно важно в условиях действующего производства, когда новое устройство необходимо установить на ограниченной площади.

Сущность изобретения поясняется на примере реализации со ссылкой на прилагаемые чертежи, на которых показано следующее.

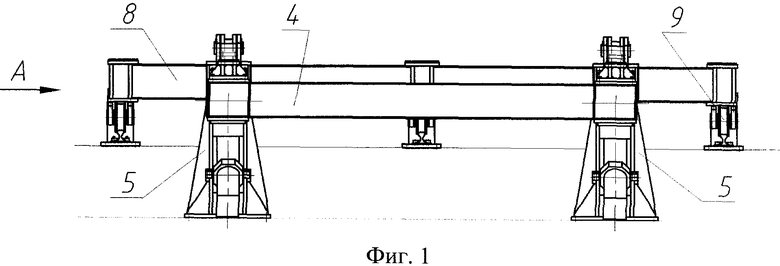

Фиг.1 - кантователь слябов, выполненный согласно настоящему изобретению, вид спереди.

Фиг.2 - то же, вид сверху.

Фиг.3 - то же, вид сбоку.

Фиг.4 - узел соединения приемного стола и стола выдачи, вид сверху.

Фиг.5 - схема расположения столов кантователя в исходном положении.

Фиг.6 - то же, в наклонном положении.

Фиг.7 - схема процесса кантования сляба кантователем станка 3А306К.

Фиг.8 - схема процесса кантования сляба кантователем, выполненным согласно настоящему изобретению.

Фиг.9 - схема кантования сляба на опорных элементах.

Кантователь (фиг.1-3) включает приемный стол 1, шарнирно соединенный со столом 2 выдачи. Приемный стол 1 состоит из двух рычагов 3, связанных балкой 4 и установленных на двух неподвижных опорах 5 посредством шаровых шарниров 6. Стол 2 выдачи содержит три продольных элемента 7, которые связаны балкой 8 и оперты на колесные опоры 9, установленные на рельсах 10. Стол 2 выдачи снабжен двумя рычагами 11, установленными между продольными элементами 7 и связанными посредством валиков 12 и подшипников скольжения 13 с рычагами 3 приемного стола 1. Гидропривод содержит два гидроцилиндра 14, которые установлены на неподвижных опорах 5 и связаны с рычагами 3 приемного стола 1. Расстояния

L1, L2, H1 и H2 (фиг.5-6) в исходном положении по горизонтали и вертикали между осями поворота приемного стола 1 и стола 2 выдачи и осью валиков 12, соединяющих рычаги 3, 11, определены по зависимости (1) и составили:

L1=1000; L2=855; H1=600; Н2=790.

Данные размеры обеспечивают в положении кантовки поворот приемного стола 1 на угол α=92°, а стола 2 выдачи на угол β=88°.

Опорные элементы (фиг.4) выполнены из износостойкого материала в виде съемных пластин 15, 16. Два опорных элемента 15 установлены на торцах проушин 17 рычагов 3 приемного стола 1 и четыре опорных элемента 16 - на торцах проушин 18 рычагов 11 стола 2 выдачи посредством винтов 19. Наружные поверхности опорных элементов 15, 16 выполнены со скосами, причем опорные элементы 15 приемного стола 1 имеют скос 20°, а скосы опорных элементов 16 стола 2 выдачи выполнены скругленными на радиус 200 мм. Опорные элементы 15, 16 установлены широким торцом к плоскости столов 1, 2 так, чтобы в положении кантовки их скосы были расположены напротив друг друга (фиг.9). Толщина съемной опорной пластины 15 приемного стола 1 больше толщины съемной опорной пластины 16 стола 2 выдачи на величину δ, которая определена по зависимости (2) и составила δ=15 мм.

Неподвижные опоры 5 снабжены каждая двумя упорами 20, 21, ограничивающими поворот рычага 3. На опоре 5 со стороны приема сляба 22 выполнено два уступа 23, 24. На верхнем уступе 23 установлен упор 20, ограничивающий поворот рычага 3 в исходном положении, а на нижнем уступе 24 посредством цапф 25 смонтирован гидроцилиндр 14, шток которого связан с рычагом 3. Упор 21, ограничивающий поворот рычага 3 в положении кантовки, размещен на опоре 3 со стороны кантовки ближе к фундаменту 26. Неподвижные опоры 5 размещены в приямке 27, выполненном в фундаменте 26. Такое размещение обеспечивает возможность обслуживания кантователя краном. Для свободного прохода стола 2 выдачи предусмотрены наклонные углубления 28 в местах прохода рычагов 11 возле края фундамента приямка 27.

Работа кантователя

В исходном положении плоскости приемного стола 1 и стола 2 выдачи расположены горизонтально, как показано на фиг.5. Сляб 22 устанавливают краном (не показан) на приемный стол 1 в горизонтальном положении, при этом он опирается на горизонтальную поверхность рычагов 3. Гидропривод, состоящий из гидроцилиндров 14, наклоняет приемный стол 1. Сляб 22 дополнительно опирается на опорные элементы 15, установленные на торцах проушин 17 рычагов 3 приемного стола 1. Рычаги 3 поворачиваются в шаровых шарнирах 6 неподвижных опор 5. При этом стол 2 выдачи, соединенный рычагами 11 посредством валиков 12 с рычагами 3 приемного стола 1, совершает поступательное движение по рельсам 10 вслед за приемным столом 1 и вращательное движение вокруг осей колесных опор 9. При достижении приемным столом 1 угла наклона 92° стол 2 выдачи наклоняется на 88°, как показано на фиг.6. Сляб 22, опирающийся на приемный стол 1, под действием собственного веса продолжает наклоняться, поскольку его центр тяжести выходит за плоскость опорных элементов 15, и верхней стороной находит опору на плоскости продольных элементов 7 стола 2 выдачи (фиг.8). При этом сильного удара сляба 22 о стол 2 выдачи не происходит. Таким образом, сляб 22 в положении кантовки имеет опору внизу на опорных элементах 15 приемного стола 1, так как уровень опорных элементов 16 стола 2 выдачи находится несколько ниже уровня опорных элементов 15 приемного стола 1, и наверху на плоскости продольных элементов 7 стола 2 выдачи. При подъеме столов 1, 2 в конечное горизонтальное положение посредством обратного хода гидроцилиндров 14 сляб 22, верхней стороной опертый на стол 2 выдачи, двигаясь со столом 2 выдачи, нижней стороной опирается на опорные элементы 16, установленные на торцах проушин 18 рычагов 11 стола 2 выдачи. То есть, в начале обратного хода сляб 22 и верхней, и нижней стороной опирается на стол 2 выдачи. При возвращении столов 1, 2 кантователя в горизонтальное положение сляб 22 находится на столе 2 выдачи в кантованном на 180° положении.

Кантователь, выполненный согласно настоящему изобретению, позволяет осуществлять кантовку слябов массой до 40 т, при этом он может быть использован на действующих производствах, так как имеет небольшие габаритные размеры и не требует установки дополнительных гидроприводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ УКЛАДЧИК СТАЛЬНЫХ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ТИПА П И С | 2024 |

|

RU2828529C1 |

| КАНТОВАТЕЛЬ ПОДОВЫХ БЛОКОВ И СЕКЦИЙ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2124582C1 |

| КАНТОВАТЕЛЬ | 1969 |

|

SU236678A1 |

| Кантователь | 1981 |

|

SU994189A1 |

| Кантователь листов | 1976 |

|

SU673335A1 |

| Кантователь для сварки балок | 1980 |

|

SU927473A1 |

| КАНТОВАТЕЛЬ ПОДКАТНЫХ ТЕЛЕЖЕК | 2008 |

|

RU2373134C1 |

| КАНТОВАТЕЛЬ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2107651C1 |

| Кантователь сортового проката | 1980 |

|

SU961547A3 |

| ХОДОВАЯ ЧАСТЬ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2294297C1 |

Изобретение относится к машиностроению и может быть применено для кантования слябов. Кантователь предназначен для кантовки слябов на 180°. Приемный стол состоит из двух рычагов, которые связаны балкой и установлены на двух неподвижных опорах посредством шаровых шарниров. Стол выдачи содержит три продольных элемента, которые связаны балкой, и два рычага. Элементы оперты на колесные опоры, которые установлены на рельсах. Рычаги столов связаны валиками и подшипниками. Гидропривод содержит два гидроцилиндра, которые установлены на неподвижных опорах и связаны с рычагами. Выбранные в исходном положении по горизонтали и вертикали расстояния (L1, L2, H1 и H2) между осями поворота приемного стола и стола выдачи и осью валиков обеспечивают в положении кантовки поворот приемного стола на угол α=92°, а стола выдачи на угол β=88°. Обеспечивается повышение надежности кантователя при увеличении грузоподъемности до 40 т и длины кантуемых слябов до 12000 мм без изменения габаритных размеров и гидравлической схемы. 6 з.п. ф-лы, 9 ил.

1. Кантователь слябов, содержащий приемный стол, состоящий из двух рычагов, связанных балкой, и установленный на неподвижных опорах с возможностью поворота посредством гидропривода, содержащего два гидроцилиндра, стол выдачи, состоящий из продольных элементов, связанных балкой, установленный на колесных опорах с возможностью горизонтального перемещения по рельсам и поворота вокруг оси колесных опор и шарнирно соединенный с приемным столом, и опорные элементы сляба, отличающийся тем, что гидроцилиндры установлены на неподвижных опорах приемного стола, стол выдачи содержит три продольных элемента, связанных балкой и опертых каждый на колесные опоры, и снабжен двумя рычагами, установленными между указанными продольными элементами и связанными посредством валиков с рычагами приемного стола, при этом расстояния в исходном положении по горизонтали и вертикали между осями поворота приемного стола и колесных опор стола выдачи и осью валиков, соединяющих рычаги столов, связаны следующей зависимостью:

где L1 - расстояние по горизонтали между осью поворота приемного стола и осью валиков, соединяющих рычаги столов,

L2 - расстояние по горизонтали между осью колесных опор стола выдачи и осью валиков, соединяющих рычаги столов,

H1 - расстояние по вертикали между осью поворота приемного стола и осью валиков, соединяющих рычаги столов,

Н2 - расстояние по вертикали между осью колесных опор стола выдачи и осью валиков, соединяющих рычаги столов,

опорные элементы слябов выполнены в виде съемных пластин со скосами на наружной поверхности, установленных на торцах проушин, предусмотренных у рычагов приемного стола и стола выдачи, широким торцом к плоскости упомянутых столов, причем толщина съемной опорной пластины приемного стола больше толщины съемной опорной пластины стола выдачи.

2. Кантователь по п.1, отличающийся тем, что приемный стол выполнен с возможностью поворота в момент кантовки сляба на угол α=91-95°, а стол выдачи - на угол β=85-89°, при этом L1=(0,4…0,8)B, L2=(0,35…0,5)B, H1=(0,3…0,5)B, Н2=(0,5…0,7)В, где В - средняя ширина сляба.

3. Кантователь по п.1, отличающийся тем, что толщина съемной опорной пластины приемного стола больше толщины съемной опорной пластины стола выдачи на величину δmin, которая определена по зависимости:

где Tmin - минимальная толщина кантуемых слябов,

Bmin - минимальная ширина кантуемых слябов,

h - высота от оси валиков, соединяющих рычаги столов, до их плоскости.

4. Кантователь по п.1, отличающийся тем, что толщина съемной опорной пластины приемного стола больше толщины съемной опорной пластины стола выдачи на величину δ=10-30 мм.

5. Кантователь по п.1, отличающийся тем, что каждая неподвижная опора приемного стола снабжена двумя упорами, ограничивающими поворот рычага приемного стола в исходном положении и в положении кантовки, и выполнена с двумя уступами со стороны приема сляба, при этом на верхнем уступе установлен упор, ограничивающий поворот рычага в исходном положении, а на нижнем уступе посредством цапф смонтирован соответствующий гидроцилиндр, шток которого связан с упомянутым рычагом, причем упор, ограничивающий поворот рычага в положении кантовки, размещен на неподвижной опоре со стороны кантовки ближе к фундаменту.

6. Кантователь по п.1, отличающийся тем, что рычаги приемного стола установлены на неподвижных опорах посредством шаровых шарниров.

7. Кантователь по п.1, отличающийся тем, что гидроцилиндр и рычаг приемного стола установлены на неподвижной опоре с расположением их продольных осей в одной вертикальной плоскости.

| Способ очистки гальваностоков | 1979 |

|

SU881005A1 |

| КАНТОВАТЕЛЬ СЛЯБОВ | 0 |

|

SU238501A1 |

| Кантователь | 1987 |

|

SU1459892A1 |

Авторы

Даты

2009-05-20—Публикация

2007-08-16—Подача