Изобретение относится к черной металлургии и может быть использовано при производстве окисленных железорудных офлюсованных окатьштей для доменного передела.

Цель изобретения - повьшзение прочности и снижение температуры десуль- фурации окатышей.

Ввод оксида бора позволяет получать высокопрочные окатыши в зоне сушки в результате происходящей во влажной среде гидратации оксида бора и появления на его месте упрочняющей окатыши фазы B,Oj 3H20, достигать низкотемпературного жидко- фазного упрочнения в зоне подогрева благодаря диссоциации гидратной фазы и плавления оксида бора при 450-470 с и снизить содержание серы в конечном продукте вследствие понижения температуры силикатообразова- ния.

В процессе формирования офлюсованных окатышей без интенсифицирук)- щих добавок начальная прочность обеспечивается наличием плотных механических контактов между зернами рудных и силикатных составляющих концентрата, флюса и бентонита.При этом их прочность составляет 0,8- 1,0 кг/окатьпп. При окислительном обжиге до момента появления первичного расплава упрочнение окатышей происходит в результате твердофазных процессов, где главными являются окисление, спекание и рекристаллизация мелкой рудной фракции и реакции ферритообразования на контакте зерен гематита и флюса. Процесс жидкофазиого упрочнения в окатьппах

начинается либо с плавления cи.икa- тов вмещающих пород, если среди них имеются ьшнералы с низкой температурой плавления (до 1200 С), либо с плавления ферритных фаз (1230- 1250 С) в случае, если вмещающие силикаты имеют высокую температуру плавления (более 1250 С). В обоих случаях в интервале 1250-1350 С образуется железосиликатный расплав который При охлаждении застывает в виде силикатной связки, являю (ей- ся носителеи прочности окатыша при восстановительно-тепловой обработке Начало выгорания сульфатной серы из офлюсованных окатышей определяется температурой появлепия первичного расплава. В окатышах из концентратов скарнового типа, где силикаты представлены низкоте 1ператур ными минералами, начало выгорания сульфатной серы приурочено к интервалу температур 1000-11ЗО С. При использовании для производства ока- тьшей концентратов железистых кварцитов расплав появляется за счет плавления твердофазных ферритов н поэтому начало выгорания серы происходит при более высоких температура 1200-1250°С.

Введение в состав шихты офлюсованных окатышей оксида бора изменяет механизм упрочнения окатышей на всех стадиях их производства стадии окомковаиия шихты окс. бора за счет влаги концентрата гидратиру ется и превращается в гидратную фазу ( ) . Игольчатые кристаллы гидрата образуют первый упрочня- юший каркас окатышей. Прочность ока тьшей в результате гидратации оксида бора возрастает в 5-10 ра, . При обжиге гидратная фаза теряет вод у, оксид бора плавится при 470 С, образуя первичный расплав. С повышением температуры обжига первичный борсодержащий расплав ассимилирует силикаты вмещающих пород и флюс, обогащаясь кремнеземом и кальцием. Железосиликатный расплав интенсифицирует процессы спекания, рекристаллизации и формирует онечио й состав и микроструктуру окатышей. Появление расплава на ранних стадиях обжига сдвит ает процессы выгорания серы и упрочнения окатышей в област более НИЗК1ГХ температур, Формирова0

ние конечного продукта в этом случае заканчивается к уровню температур 1100-1150 С. Следовательно,

при получении борсодержащих окатышей Б промьш1лен1 ых условиях окатыши Н1тжнего слоя и ия границе слой - постель, где температура обжига не превышает 1150°С, т меют высокие проч0 ностные cBoi iCTBa и низкое содержание остато 1;)й серы.

П р и м е р. Испсхгтьзовали железо- рудны11 концентрат с различным содержанием кремнетрмт. Е смеснтеле осу5 ш,осгвлялн ггеремешиняпие флюса и . Зат-ем перемешивалн флюс и оксид бори с: жeлe: opyпнь К{5нце птрато1.{ и бентонитом, взятыми в количествах из расчета основности CaO/Si02 1,2.

0 Содержание; бентонита составляло 055- 0,7% от веса шихты. Полученную шихту увлажня.ти и окомковывали. Обжиг осуществляли со скоростью нагрева 70 С/мин, с выдержкой при заданной

температуре в течение 20 мин и по- с-чедующим охлаждением со скоростью 00 С/мин.

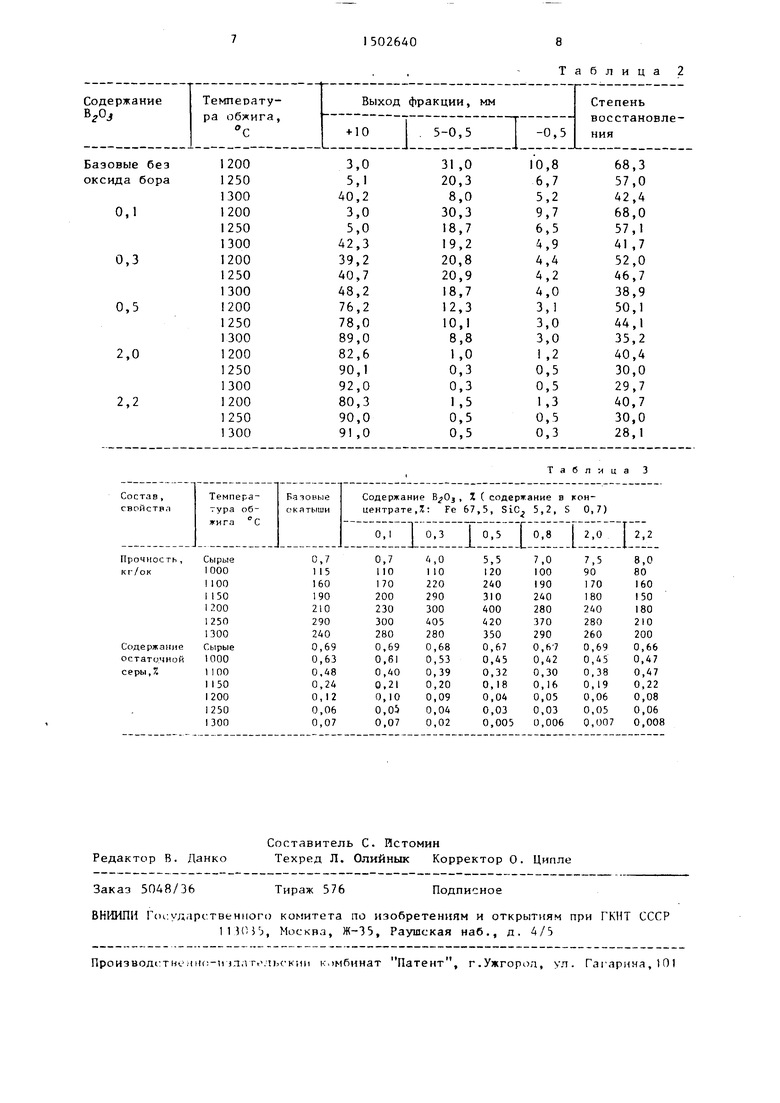

В табл. 1 и 3 представлены данные по прочности и содержанию остаточной серы обожженных 1) при введении в их состав 0.1-2,2% fijO при использовании железорудного концентрата с раялччпы - спдержанием SiO. ;1ри узеличрнии дсбанки выше 2,2% прочность (1КсЛ Ь шей падает из-за чрезмерно1 о развития расплава, который при охлаждении застывает в виде силикатной связки, нрчочность которой в холодном состоянии уступает прочности руд}1ой связки.

В табл.2 даны резд льтаты исследования на прочность и степень восстановления окатышей с разным содержанием после восстановительно- тепловой оОрабчггки.

Влияние проявляется в характере разрушения С1катьш1ей при восста- новительно-теплозой обработке. С ростом в окатышах чт 0,3 до 2,0% происхо;7,ит заметное у зеличение в продуктах их восстановления доли фракции (+10 мм и умепыкснне фрак- пий (5-0,5) иС-О.мм (табл.2). При содержании 2,0--2,2% икатьпаи при восстановленин вскллце не разрушаются. Эволюция прочностл окатышей при восстановлении свяуан.ч с изменением количества и свойств сгпикагн(й связки.

5

0

5

0

5

которая при восстановительно-тепловой обработке является носителем прочности окатышей, Этим же объясняется падение степени восстановления окатышей с ростом содержания в них (таблица 2). Несмотря на рост прочности окатышей при восстановлении и положительное влияние на характер удапения серы добавка оксида бора более 2,2% экономически не целесообразна.

Таким образом, в результате осуществления способа производства офлюсованных окатышей с добавкой оксида бора возможно железорудных окатышей с высокими прочно- стн},ми свойствами и степенью десуль- фурации при более низких температурах .

Преимуществом способа является также то, что в результате доменног передела борсодержащих окатьппей получают легированный металл, который обладает улучшенными, по сравнению обычным, свойствами.

Бор не оказывает отрицательного влияния на окружающую среду и агрессивного воздействия на конструкции

агрегатов, как это имеет место при использовании в шихте для скомкова- ния добавок из фтористого кальция. Использование офлюсованных борсодержащих окатышей в доменных печах позволяет экономить 2-3 кг кокса на каждой выплавленной тонне передельного чугуна.

Формула изобретения

1.Способ производства офпюсован ных окатьш1ей из железорудных концентр атов, включающий ввод в шихту, содержащую оксид кремния, минеральных добавок, смешивание, окомкова- ние и термообработку окатышей в окислительной атмосфере, отличающийся тем, что, с целью порьппения прочности и снижения температуры десульфурации окатышей, в качестве минеральной добавки используют оксид бора в количестве 0,1-2,2 процента от массы шихты.

2.Способ по п. 1,отличаю- щ и и с я тем, что на каждый процент содержания оксида кремния в шихте вводят 0,10-0,15% оксида бора.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Способ термообработки железорудных окатышей из сернистых концентратов | 1990 |

|

SU1731845A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Способ получения офлюсованных железорудных окатышей | 1984 |

|

SU1255655A1 |

| Способ получения обожженных офлюсованных окатышей из магнетитового концентрата | 1986 |

|

SU1379330A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ охлаждения железорудных окатышей | 1985 |

|

SU1258860A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2347824C1 |

Изобретение предназначено для производства офлюсованных окатышей из железорудных концентратов. Цель изобретения - повышение прочности и снижение температуры десульфурации окатышей. Способ включает ввод в шихту минеральных добавок, смешивание, окомкование и термообработку окатышей в окислительной атмосфере, причем в качестве минеральной добавки используют оксид бора в количестве 0,1-2,2% от массы шихты. На каждый 1% содержания оксида кремния в шихте вводят 0,10-0,15% оксида бора. 1 з.п.ф-лы, 3 табл.

| Пашков Н.Л., Юсфин Ю.С,, А.Р | |||

| и др | |||

| Сталь | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-04—Подача