(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| Способ прямого восстановления железорудных материалов в реторте | 1987 |

|

SU1677065A1 |

| Способ получения металлизованного агломерата | 1983 |

|

SU1098957A1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ подготовки марганцевого сырья к плавке для производства ферросплавов | 1984 |

|

SU1194904A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Способ выплавки стали | 1985 |

|

SU1313880A1 |

| Способ получения металлизованного продукта | 1976 |

|

SU739120A1 |

| Способ получения металлизованныхОКАТышЕй | 1979 |

|

SU834140A1 |

Изобретение предназначено для получения низкоуглеродистых металли- зованных окатышей в ретортах.с неподвижным слоем. Целью изобретения является снижение расхода газа и получение металлизованных окатышей с содержанием углерода не более 0,5%. Изобретение включает нагрев железосодержащих окисленных окатьштей, восстановление их до степени металлизации 60-80% газами, содержащими СО, довосстановление и охлаждение, причем при нагреве и довосстановлении температуру газа, подаваемого в слой, поддерживают равной 1050-1100°С, а при восстановлении - 800-850 С. При довосстановлении содержание СО в отходящем КЗ слоя газе поддерживают равным 0,9-2,9% при соотношении СО:СОг (10-30):1. 1 з.п. ф-лы.

1

Изобретение относится к черной металлургии и может быть использовано дпя получения низкоуглеродистых металлизованных окатышей-в ретортах с неподвижным слоем.

Цель изобретения - снижение расхода газа и получение металлизованных окатьЕшей с содержанием углерода не более 0,5%.

Металлизованные окатыши используются при подготовке шихты для электросталеплавильных печей при производстве качественных сталей. При переплаве металлизованнык окатышей с содержанием углерода 2,0-2,5% при степени металлизации 89-91% выход годного металла составляет 80-82%, а при использовании металлизованных окатышей с содержанием углерода 0,3-0,б % и

степени металлизации 92-96% выход годного металла составляет 92%.При вьшлав- ке сталей и сплавов различных марок на основе металлизованных окатьшей с низким содержанием углерода снижается расход легирующих элементов.

Нагрев окисленных окатьш1ей продуктами сгорания природного газа, подаваемого с температурой 1050-1100°С приводит к снижению разности температур по высоте слоя, в результате чего на стадии восстановления железа из оксидов достигаются высокие скорости. При .степени металлизации в нижних слоях 80%, в верхних слоях эта величина приближается к 76%. Разность температур по высоте слоя не превьш1а- ет 18 С. Нагрев газом с такой температурой позволяет, не нарушая струк |: О

00

со

QD

31468

туры слоя окатышей, снизить расход газа на следующей стадии обработки босстановлении.

При нагреве окисленных окатьщей природным газом с температурой выше 110О С нарушается структура слоя за счет тр.ещинообразования в окатьпцах и появления повышенного содержания мелочи, которая на стадии восстанов- j ления восстанавливается раньше неразрушенных окатышей, забивая свободные промежутки. Создаются благоприят- ные условия для канального хода газа, избыточного его расхода и низкой степени использования восстановительного потенциала.

Восстановление окатьш1ей при температуре газа ниже приводит к повышенному науглероживанию и (1,0%) появлению недовосстановленных окатышей в слое.

При довосстановлении окатьпаей газом с температурой 1050-1100°С значит ельно ускоряется процесс при одно- временном обезуглероживании продукта. Высокая степень металлизации 92-93% при максимально возможной степени использования газа позволяет снизить удельный расход газа, сократить пе- риод обработки окатьш1ей. Содержание, углерода в готовом продукте стабилизируется по слою и не превышает 0,5%.

При температуре довосстановления- выше 1100°С нарушается ход процесса: слипаемость частичек на поверхности окатьш1ей переходит в спенообразование с формированием монолитного столба (;

шихты.

При образовании спекшейся корки мрнолитног о слоя центральная часть остается недовосстановленной, что практически устранить невозможно.

Увеличение степени науглерош ва- ния продукта происходит на стадии до восстановления при повышении СО в отходящем газе (2,9%).и соотношении COrCOj . Повьш:енная концентрация окислителей в отходящем газе свидетельствует о диспропорционировании С на поверхности свежевосстановленного железа, что приводд1т к неравномерному науглероживанию по слбю и выходу некондиционного продукта. При низких концентрациях углерода в центре слоя (О , 13%) периферийные зоны науглероживаются до 0,5%, при этом неподвижньш слой металлизованных окатьшей принимает вид спекшегося.

0

5 О

50

5

40

монолитного пирога, приваренного к корпусу реторты.

П р и. м е р, Способ опробован на укрупненном стенде регенератор-реторта, где восстановительньш газ, полученньй в высокотемпературном регенеративном нагревателе (ВТРН), подается в печь для прямого восстановления елеза реторного типа, с неподвижным слоем шихты объемом до 0,02 м . Окисленнью окатьшш размером 8-16 мм загружали в реторту на решетчатое дно в количестве 20 кг. Нагрев окатьш1ей осуществляли продуктами сгорания природного газа, поступающего из ВТРН.

Восстановление и довосстановление окатьш1ей осуществли продуктами .паро- .вой некаталитической конверсии природного газа.

Использовали восстановительный газ, получаемый высокотемпературной (1500-1600 С) некаталитической паровой конверсией, следующего состава, %: Н 7Ь СО 22i Сра2 Н 0,5-, СН . 0,1, углерод газовой фазы 4-5 г/нм.

Режимные параметры восстановительного газа: расход газа 10-30 г/с давление газа 0,05 МПа (изб.), тем- пература на выходе из ВТРН 1500-1600 С; температура на выходе в реторту до 1100°С.

Режимные параметры производства металлизованного продукта: нагрев шихты продуктами сгорания природного газа с температурой 1050-1100 - С восстановление слоя шихты конверсирован- рым газом с температурой 800-850 С до степени мeтaJШизaции 60-80% до- восстановление слоя шихты конверсированным газом с температурой 1050- И 00°С до степени металлизации 92- 96%; охлаждение азотом.

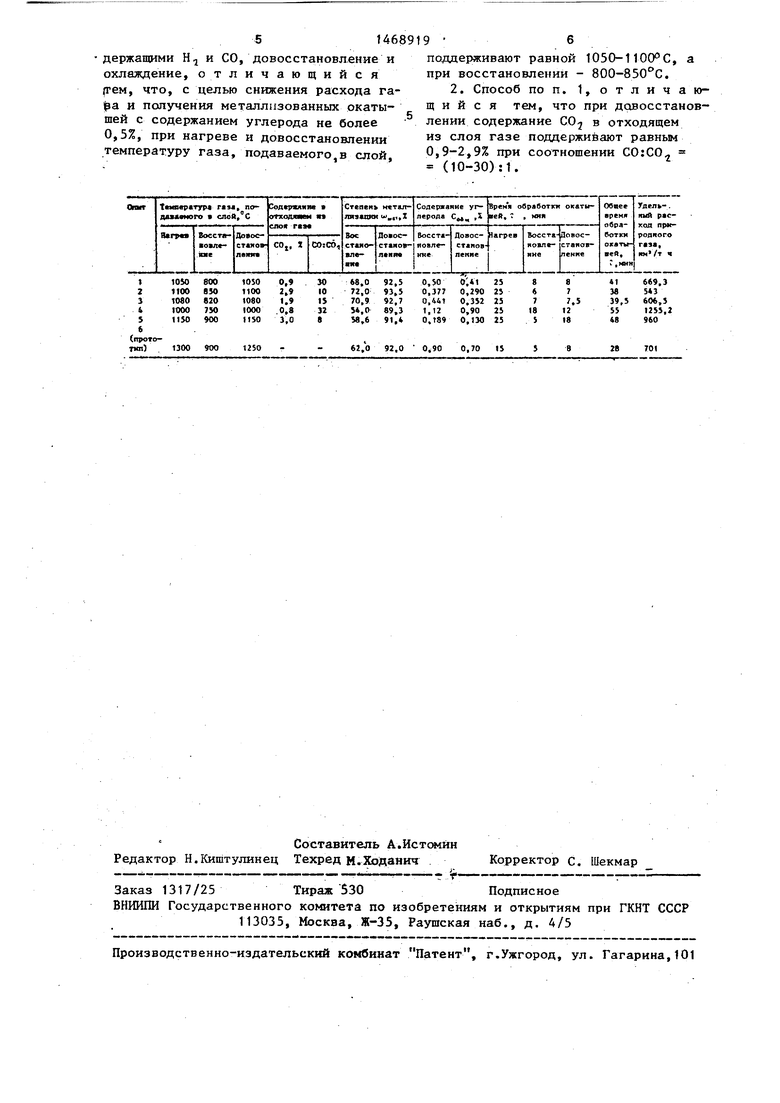

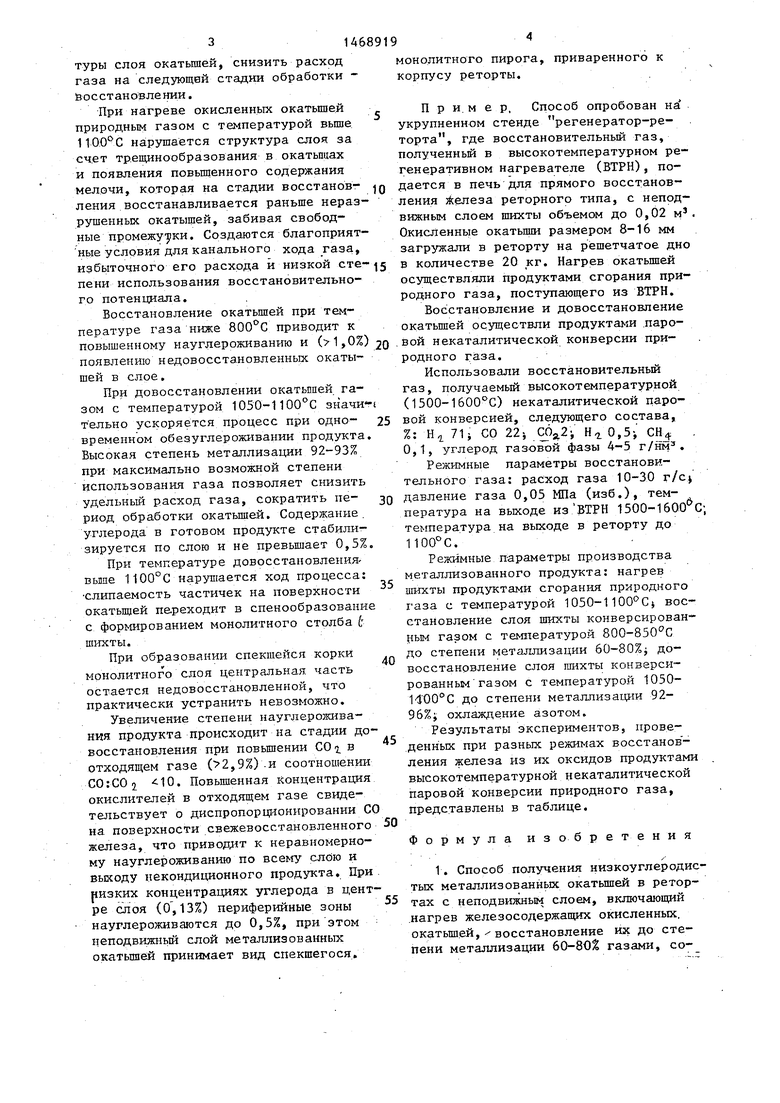

Результаты экспериментов, прове- денн ых при разных режимах восстановления железа из их оксидов продуктами высокотемпературной некаталитической паровой конверсии природного газа, представлены в таблице.

Формула изобретения

л1. Способ получения низкоуглеродистых металлизованных окатьшгей в ретортах с неподвижным слоем, включающий .нагрев железосодержащих окисленных. окатьш1.ей,- восстановление их до степени металлизации 60-80% газами, содержащими Н, и СО, довосстановление и охлаждение, отличающийся (гем, что, с целью снижения расхода га- 1ра и получения металлизованных окатышей с содержанием углерода не более 0,5%, при нагреве и довосстановлении температуру газа, подаваемого,в слой,

10SO800«050 0,9

1100емtlOO 2.9

1080его1080 1.9

10007501000 0,8

1150900И50 3,0

-

13009001250

30 10 IS 32 в

48,0 72,0 70,9 5, О 58,6

62,0

поддерживают равной 1050-1ЮСЯС, а при восстановлении - 800-850 С.

. 1ШЙ расход прн- роаяого г«, юн Ут ч

0,50

0,377

0,441

1,12

O.tS

0,1

0,290

0,352

0,90

0,130

25 25 25 25 25

8 « 7 18

5

7

7,5 12 18

41

38

39,5

55

48

669,3 606,5 1255,2

960

62,0 92,0 0,90 0,70

15

28

701

| Способ получения металлизованныхОКАТышЕй | 1979 |

|

SU834140A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-30—Публикация

1987-08-03—Подача