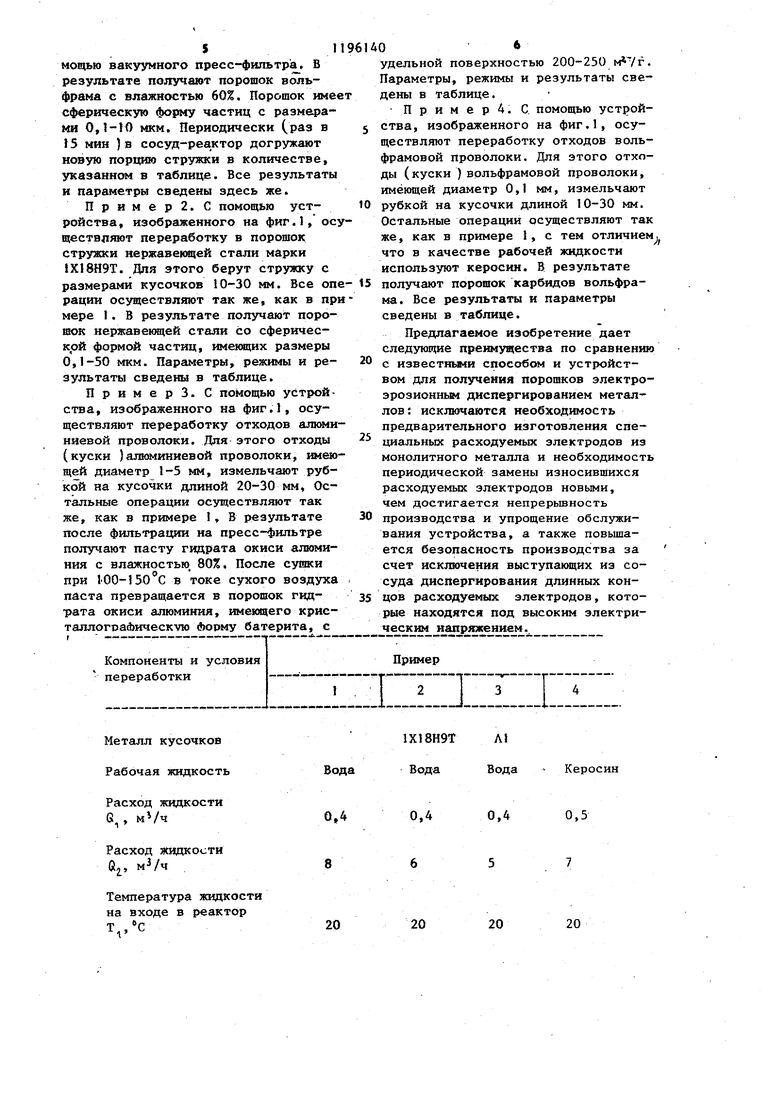

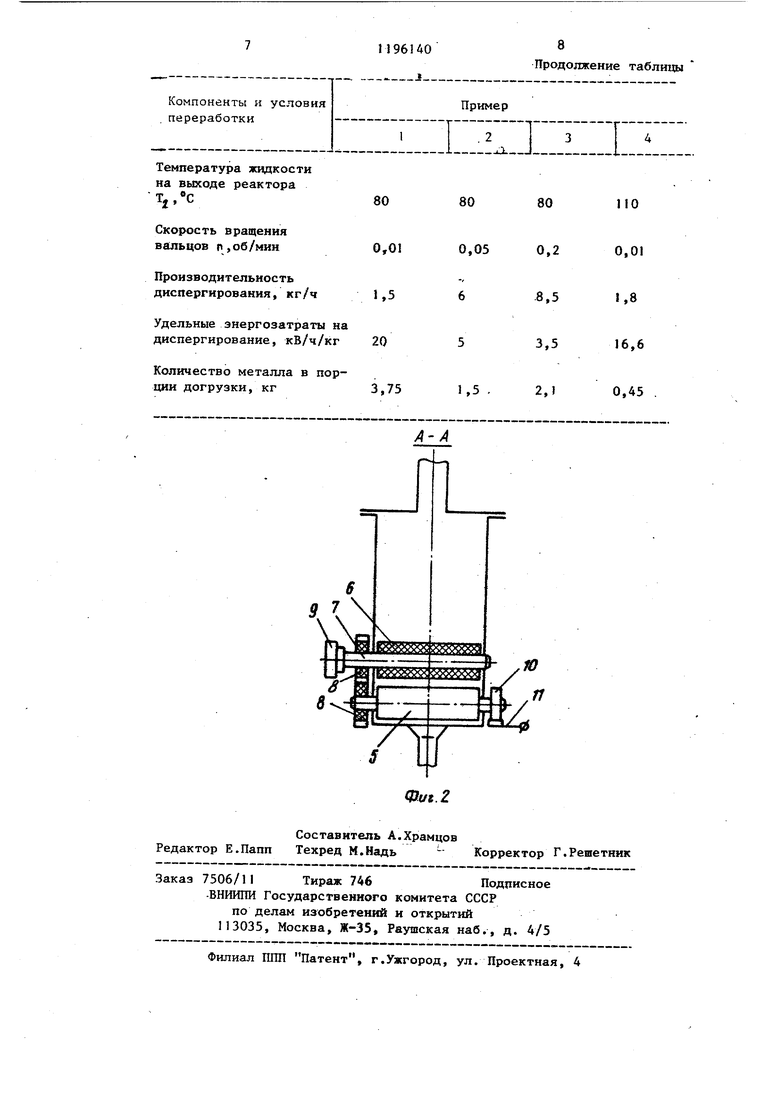

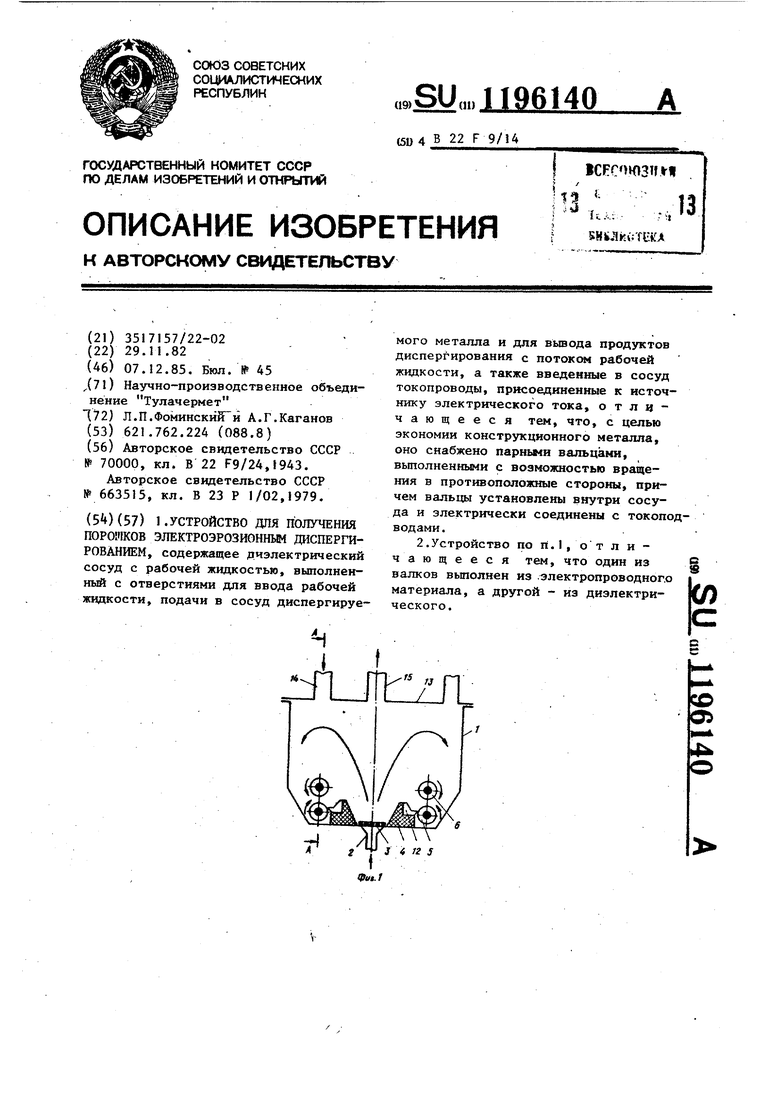

Изобретение относится к порошковой металлургии, в частности к производству nopotOKOB из стружки и других металлоотходов, и может быть использовано в химической про влвшеннос ти в производстве гидрата окиси алюминия. Цель изобретения - эконош я конст рукционного металла. На фиг.1 изображена принципиальная схема предлагаемого уст1 ойства; на фиг . 2 - разрез А-А на фиг. I. Устройство сострит из сосуда-реак тора 1 с диэлектрическим корпусом, имекмдим прямоугольное сечение в пла В днище сосуда-реактора 1 1еется отверстие 2 с присоединенным к нему трубопроводом для подачи рабочей жи кости. Это отверстие прикрыто сетко 3 из диэлектрического материала. Дв противоположные нижние боковые стен ки корпуса 4 вьвполнены наклонными к плоскости основания корпуса. В устр стве, имеются две пары вальцов, расположенные симметрично относительно плоскости симметрии сосуда-реактора. Каждая пара вальцов состоит из нижнего и верхнего валков цилинд рической формы, расположенных горизонтально. этом нижний валок 5 выполнен из электропроводного материала, а верхний валок 6 - из диэлектрика, например керамики. Ось 7 верхнего диэлектрического валка может быть выполнена из металла. При этом диэлектрический валок 6 должен быть жестко посажен на ось. Ось валков выступают за пределы кор пуса сосуда-реактора 1 и на их концы с одной стороны насажень с помощью шпонок передакмцие шестерни 8, выполненные из диэлектрического материала, например, текстолит Оси валков в местах прохода их чере стенку сосуда-реактора Г уплотнены сальниками (не показаны ). На конец оси 7 верхнего валка насажены муфта 9, соединяющая его с редуктором, приводящим валок во вращение. Муфта 9 вьшолнена из диэлектрического материала, например текстолита. На конец оси нижнего валка 5 насажен коллектор 10j к которому прижата токосъемная щетка П с присоединенным к ней токопроводом от источника электрического тока. К поверхности нижнего валка 5 прижат нож 12, вьтолненный из прочного высокотвердого диэлектрического материала, например керамики, и закрепленный на стенке корпуса 4 сосудареактора ( фнг,1). Нож 12 имеет горизонтальную верхнюю поверхность с наклонно выступающим вверх краем, служащим для ломания брикета, выходящего из вальцов, Устройство работает следующим образом.. Через загрузочное отверстие 14 загружают в сосуд-реактор порцию кусочков металла, подлежащего диспергированию. Засьтку производят примерно до уровня оси 7 верхнего валка 6. Затем подают в сосудреактор жидкость по трубопроводу 2. Расход жидкости повьпиают до тех пор, пока кусочки металла в сосуде-реакторе не подхватьтаются потоком жидкости и не переходят в состояние фонтанирующего кипящего слоя. При этом кусочки у оси сосуда, где скорость потока максимальна,движутся вверх, а у стенок сосуда, где скорость потока минимальна, опускаются вниз. Направление циркуляцион-ч ного движения кусочков в сосуде-ре.акторе показано на фиг.1. При циркуляционном движении часть опускающихся вниз кусочков движется , вдоль наклонной стенки 4 сосудареактора, а часть попадает в зазор между верхним валком 6 и параллельной ему стенкой сосуда-реактора 1. Попавшие сюда кусочки накапливаются здесь и их слой захватьюается вальцами, вращающимися в противоположные стороны (направление вращения указано стрелками на фнг.1), н затягивается в зазор между валками вальцов . При этом слой кусочков сжимается вальцами и прессуется или в слабоспрессованный брикет, непрерьшно выходящий в виде бесконечной ленты с противоположной стороны вальцов. При подаче на нижние валкн вальцов импульсов электрического напряжения от источника электрического тока на брикете,выходящем из вальцов, появляется электрический пртенциал. В результате происходит электрический разряд в жидкости по цепочке из слабо контактирующих между собой кусочков металла в сосуде-реакторе, замыкающих электрическую цепь между противоположивши брикетами, выходяиио1И из .левых и правых относительно оси симметрии сосуда-реактора вальц присоединенных к противоположным клеммам источника электрического напряжения и тока. По действием электрических разрядов в жидкости происходит электрическая эрозия кусочков металла и концов брикетов, служащих электродами. В результате размеры кусочков металла постепенно уменьшаются, а материал брикетов расходуется. Образующийся в результ те электроэрозии порошок металла или продуктов его взаимодействия с рабочей жидкостью выносится потоком жидкости из сосуда-реактора по трубопроводу 15. Скорость вращения вал цов подбирают такой, чтобы скорость движения брикета, выходящего из вал цов, была несколько больше скорости эрозионного износа (расходования ) концов брикета-электрода, этим достигается недопущение электрических разрядов у самой поверхности валков Между поверхностью валка 5 и брикетом искровые разряды не возникают, потому что валки давят на брикет с большой силой, при которой кои тактное сопротивление электрическом току невелико и ток разряда свободн поступает из валка 5 в брикет. Коне брикета, выступающий из вальцов, уже частично разрушен электрической эрозией, поэтому легко разруиается при упоре в выступающий край ножа i 12, наклонный по отношению к направ лению движения брикета. В результате брикет, состоящий из слабо спрес сованных кусочков металла, внсшь : разваливается на отдельные кусочки металла. Устройство работает непрерывно . По мере расхода металла в сосуде-реакторе в результате эрозионного износа его догружают новыми порциями кусочков через отверс тие 14. Пример 1. С помощью предлагаемого устройства (фиг.1) осуществ ляют переработку в порошок вольфрамовой стружки. Для этого исходную стружку, имеющую размеры кусочков 3-30 мм, загружают в сосуд-реактор через загрузочное отверстие 14. Загрузку осуществляют до уровня верхнего валка 6, -вьшолненного из текстолита. Нижний валок 5 вьшолнен из меди. Диаметр валков 40 мм. Зазор между верхним и нижним валками 8 мм. Длина валков - 50 мм. Расстояние между левыми и правыми . .вальцами(по центрам их осей ) составляет Т 50 мм. Расстояние от сетчатого днища 3 до уровня осей 7 верхних валков составляет 100 мм. Расстояние от сетчатого днища 3 до крышки 3 сосуда составляет 300 мм. Корпус сосуда-реактора выполнен из стеклотекстолита и эоостека. Вклады- . ши-ножи 2 выполнены из керамики. Через отверстие 2 в сосуд-реактор подают рабочую жидкость, в качестве которсий используют дистиллированную воду (паровой конденсат из теплоцентрали V Устанавливают расход воды Я через реактор , указанный в таблице. Периодически (раз в минуту ) кратковременно (на 5-10 с ) повьшают расход воды до величины Gj, указанной в таблице. При этом кусочки металла в сосуде-реактора подхватываются потоком воды и начинают витать в нем, переходя в состояние фонтанирующего кипящего ( псевдоожиженного ) слоя. Во время кипения кусочки, находящиеся у оси сосуда-реактора, движутся вверх, а находящиеся у стенок и возле вальцов опускаются вниз, циркулируя в сосуде-реакторе. При этом часть кусочков попадает в пространство между вальцами и стенкой сосуда-реактора накапливаясь там. Затем включают привод вращения вальцов со скоростью п об/мин, указанной в таблице. После этого подают на токопроводы, присоединенные с токосъемным щеткам 11, импульсы напряжения от генератора. Он генерирует импульсы напряжения о 600 В с частотой повторения 5 кГп при средней мощности в нагрузке 30 кВт. При этом между двумя брикетаи из стружки, формируемьми вальами, возникают электрические разря-, ы в воде по цепочкам из кусочков X тружки, находящиеся между брикетам / слабо контактирующих друг с друом. В результате происходит электророзионное диспергирование металла усочков и брикетов-электродов. Обазующийся высокодисперсный порошок, звешенный в воде, выносится ее пооком из сосуда-реактора по трубопрооду 15. Поступающую из трубы 15 месь собирают в сосуде-сборнике ульпы, а затем отделяют отводы с порезультате получают порошок вольфрама с влажностью 60%. Порошок имее сферическую форму частиц с размерами 0,1-10 мкм. Периодически (раз в 5 мин )в сосуд-реактор догружают новую порцию стружки в количестве, указанном в таблице. Все результаты и параметры сведены здесь же. Пример2. С помощью устройства, изображенного на фиг.1, осу ществл пот переработку в порошок стружки нержавекш|ей стали марки IX18H9T. Для этого берут стружку с размерами кусочков 10-30 мм. Все one рации осуществляют так же, как в пр мере 1. В результате получают порошок нержавеющей стали со сферической формой частиц, имекнцих размеры 0,1-50 мкм. Параметры, режимы и результаты сведены в таблице. ПримерЗ. С помощью устройства, изображенного на фиг.1, осуществляют переработку отходов алюми ниевой проволоки. Для зтого отходы (куски )алюминиевой проволоки, имею щей диаметр 1-5 мМ, измельчают рубкой на кусочки длиной 20-30 мм. Остальные операции осуществляют так же, как в примере 1 В результате после фильтрации на пресс-фильтре получают пасту гидрата окиси алюминия с влажностью. 80%. После сушей при IOO-lSOc в токе сухого воздуха паста превращается в порошок гидрата окиси алюминия, имшоцего кристaллpгpad)ичecкvю Форму батерита, с Параметры, режимы и результаты сведены в таблице. П р и м е р 4. С помощью устройства, изображенного на фиг.1, осуществляют переработку отходов вольфрамовой проволоки. Для этого отходы (куски ) вольфрамовой проволоки, имеющей диаметр 0,1 мм, измельчают рубкой на кусочки длиной 10-30 мм. Остальные операции осуществляют так же, как в примере 1, с тем отличием что в качестве рабочей жидкости использзпот керосин. В результате получают порошок карбидов вольфрама. Все результаты и параметры сведены в таблице. Предлагаемое изобретение дает следующие преш ущества по сравнению с известными способом и устройством для получения порошков злектрозрозионным диспергированием металлов: исключаются необходимость предварительного изготовления специальных расходуемых электродов из монолитного металла и необходимость периодической замены износившихся расходуемых электродов новыми, чем достигается непрерьюность производства и упрощение обслуживания устройства, а также повьшается безопасность производства за счет исключения выступакнцих из сосуда диспергирования длинных концов расходуемых электродов, которые находятся под высокнм злектрическим напряжением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| Способ электроэрозионного диспергирования металлов и сплавов | 1981 |

|

SU1060379A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 2003 |

|

RU2255837C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКО- И УЛЬТРАДИСПЕРСНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВ МЕТАЛЛОВ | 2003 |

|

RU2296649C2 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 1986 |

|

SU1376362A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

RU1566606C |

| Способ получения порошков и паст | 1983 |

|

SU1107965A1 |

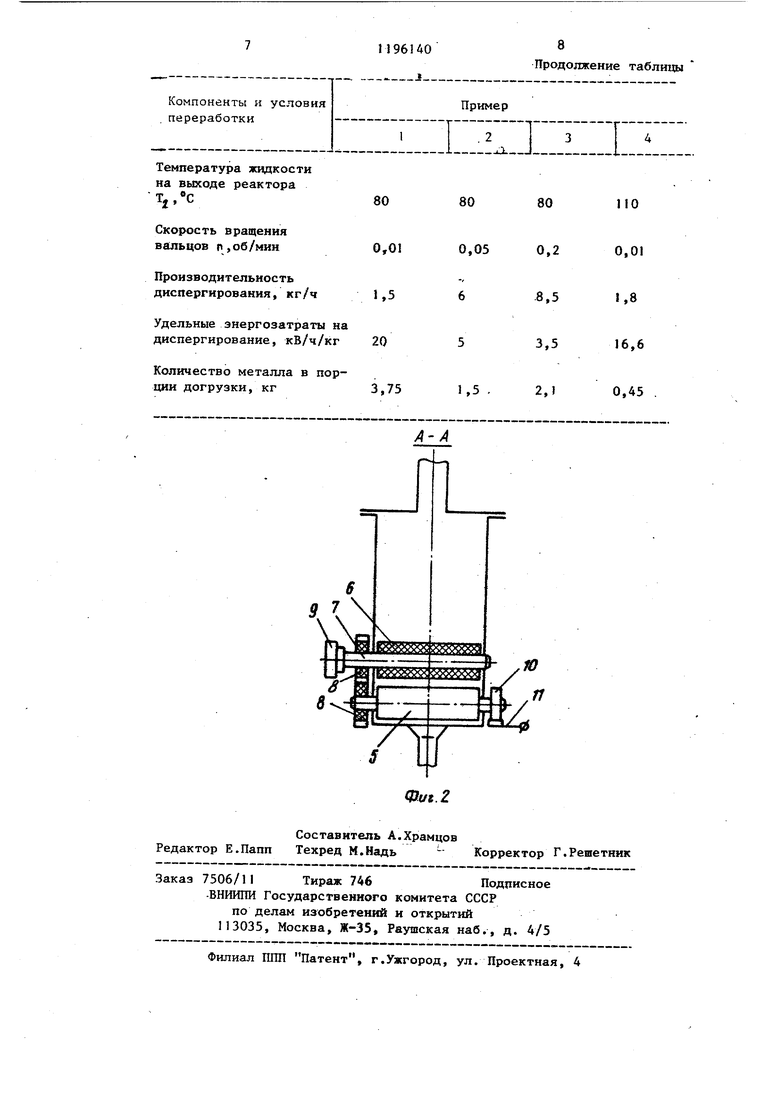

Расход жидкости

S,, MV4

Расход жидкости G, ,

Температура жидкост на входе в реактор

т г Ц

0,4

0,4

0.5

20

20

20

Авторы

Даты

1985-12-07—Публикация

1982-11-29—Подача