Изобретение относится к машиностроению и может быть использовано в загрузочных устройствах металлорежущих станков, автоматических линий и гибких производственных модулей, преимущественно при загрузке с ориентацией цилиндрических деталей типа подщипников скольжения, втулок, роликов, колец и т.д., с отношением длины к диаметру, близким к 1, где длина детали меньше диаметра на 1 мм и более.

Цель изобретения - повышение производительности устройства при загрузке цилиндрических деталей, длина которых меньше диаметра на 1 мм и более, за счет 100% ориентации изделий.

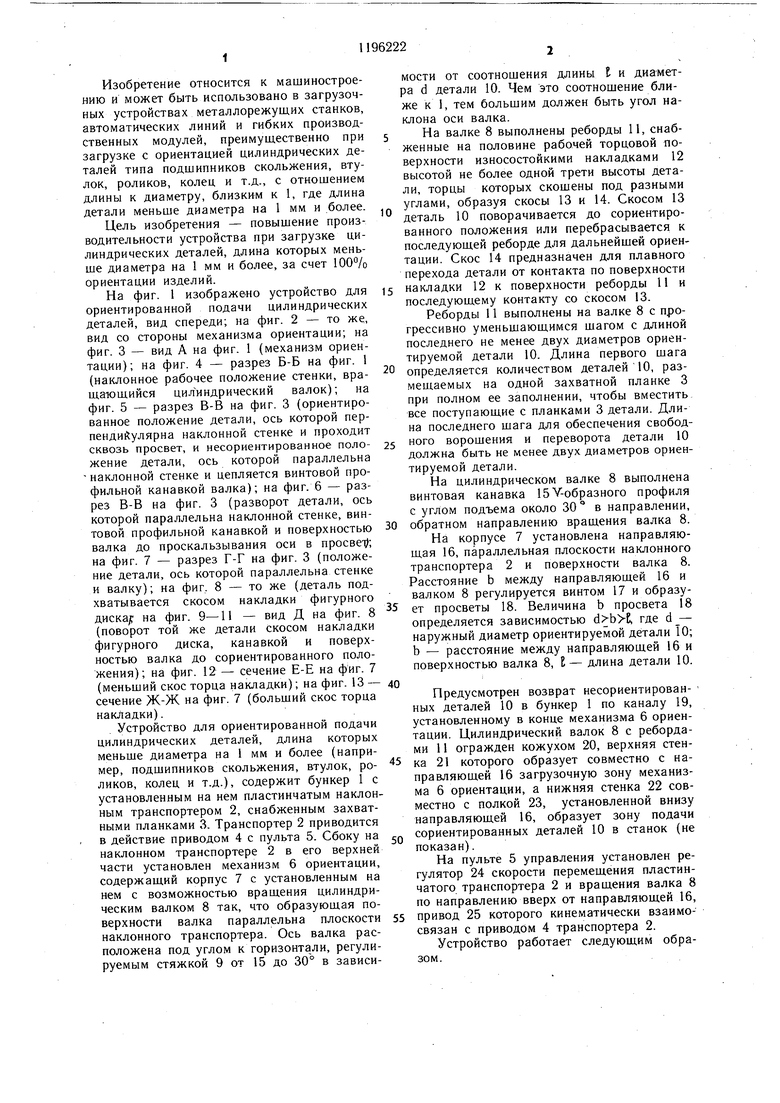

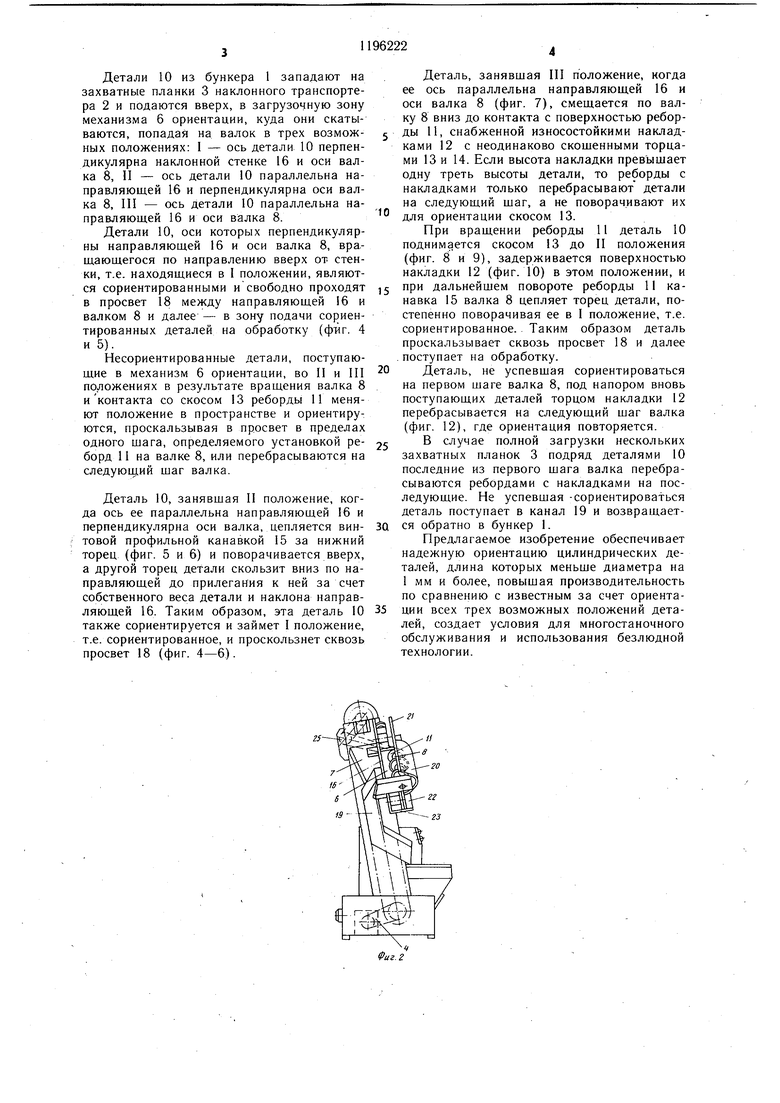

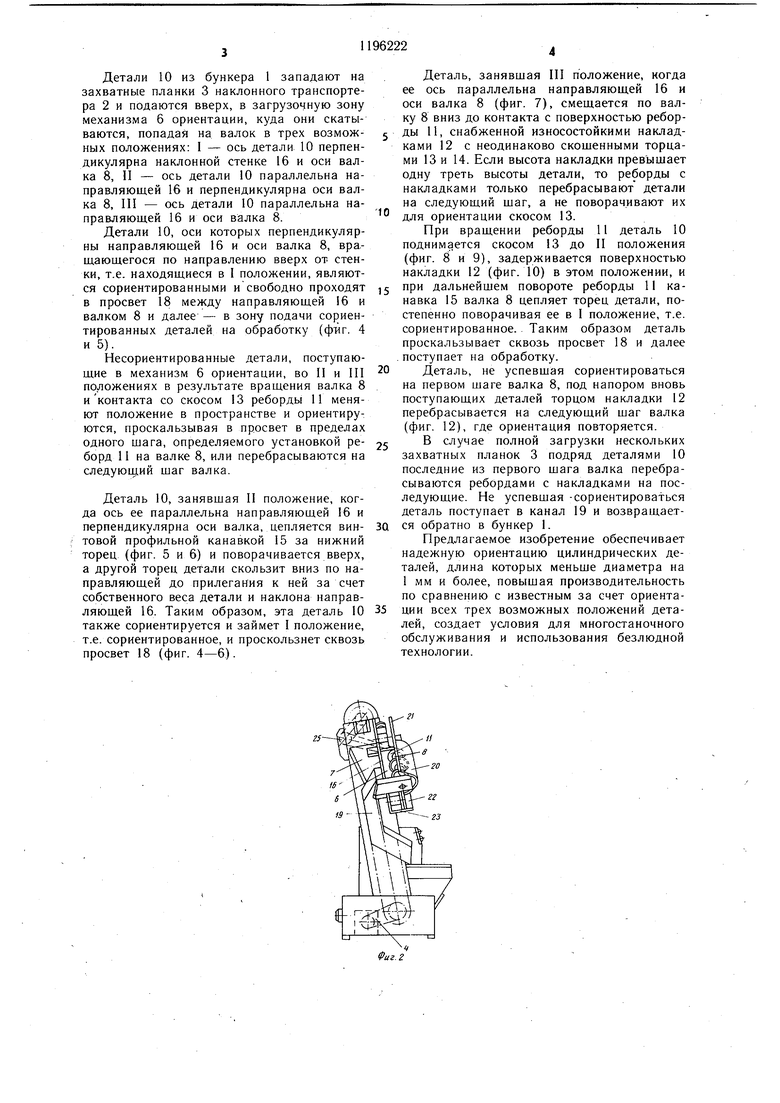

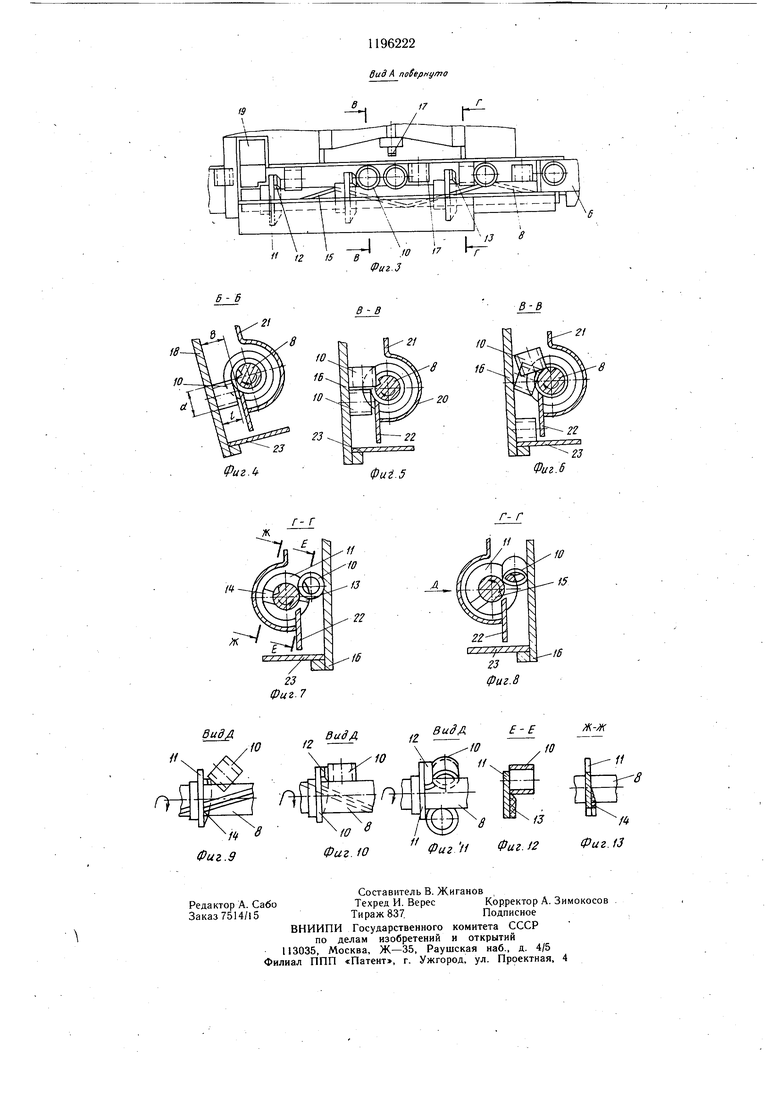

На фиг. 1 изображено устройство для ориентированной подачи цилиндрических деталей, вид спереди; на фиг. 2 - то же, вид со стороны механизма ориентации; на фиг. 3 - вид А на фиг. 1 (механизм ориентации); на фиг. 4 - разрез Б-Б на фиг. 1 (наклонное рабочее положение стенки, вращающийся цилиндрический валок); на фиг. 5 - разрез В-В на фиг. 3 (ориентированное положение детали, ось которой перпендийулярна наклонной стенке и проходит сквозь просвет, и несориентированное положение детали, ось которой параллельна - наклонной стенке и цепляется винтовой профильной канавкой валка); на фиг. 6 - разрез В-В на фиг. 3 (разворот детали, ось которой параллельна наклонной стенке, винтовой профильной канавкой и поверхностью валка до проскальзывания оси в просвет); на фиг. 7 - разрез Г-Г на фиг. 3 (положение детали, ось которой параллельна стенке и валку); на фиг. 8 - то же (деталь подхватывается скосом накладки фигурного диска;; на фиг. 9-11 - вид Д на фиг. 8 (поворот той же детали скосом накладки фигурного диска, канавкой и поверхностью валка до сориентированного положения); на фиг. 12 - сечение Е-Е на фиг. 7 (меньший скос торца накладки); на фиг. 13 - сечение Ж-Ж на фиг. 7 (больший скос торца накЛадки).

Устройство для ориентированной подачи цилиндрических деталей, длина которых меньше диаметра на 1 мм и более (например, подшипников скольжения, втулок, роликов, колец и т.д.), содержит бункер 1 с установленным на нем пластинчатым наклонным транспортером 2, снабженным захватными планками 3. Транспортер 2 приводится в действие приводом 4 с пульта 5. Сбоку на наклонном транспортере 2 в его верхней части установлен механизм 6 ориентации, содержащий корпус 7 с установленным на нем с возможностью вращения цилиндрическим валком 8 так, что образующая поверхности валка параллельна плоскости наклонного транспортера. Ось валка расположена под углом к горизонтали, регулируемым стяжкой 9 от 15 до 30° в зависимости от соотнощения длины t и диаметра d детали 10. Чем это соотнощение ближе к 1, тем большим должен быть угол наклона оси валка.

5 На валке 8 выполнены реборды 11, снабженные на половине рабочей торцовой поверхности износостойкими накладками 12 высотой не более одной трети высоты детали, торцы которых скощены под разными углами, образуя скосы 13 и 14. Скосом 13

деталь 10 поворачивается до сориентированного положения или перебрасывается к последующей реборде для дальнейщей ориентации. Скос 14 предназначен для плавного перехода детали от контакта по поверхности

5 накладки 12 к поверхности реборды П и последующему контакту со скосом 13.

Реборды 11 выполнены на валке 8 с прогрессивно уменьшающимся щагом с длиной последнего не менее двух диаметров ориентируемой детали 10. Длина первого шага

0 определяется количеством деталей 10, раз.мещаемых на одной захватной планке 3 при полном ее заполнении, чтобы вместить все поступающие с планками 3 детали. Длина последнего шага для обеспечения свобод5 ного ворошения и переворота детали 10 должна быть не менее двух диаметров ориентируемой детали.

На цилиндрическом валке 8 выполнена винтовая канавка 15У-образного профиля с угЛом подъема около 30 ° в направлении,

0 обратном направлению вращения валка 8. На корпусе 7 установлена направляющая 16, параллельная плоскости наклонного транспортера 2 и поверхности валка 8. Расстояние b между направляющей 16 и валком 8 регулируется винтом 17 и образует просветы 18. Величина b просвета 18 определяется зависимостью , где d - наружный диаметр ориентируемой детали 10; b - расстояние между направляющей 16 и поверхностью валка 8, В- длина детали 10.

Предусмотрен возврат несориентированных деталей 10 в бункер 1 по каналу 19, установленному в конце механизма 6 ориентации. Цилиндрический валок 8 с ребордами 11 огражден кожухом 20, верхняя стенка 21 которого образует совместно с направляющей 16 загрузочную зону механизма 6 ориентации, а нижняя стенка 22 совместно с полкой 23, установленной внизу направляющей 16, образует зону подачи сориентированных деталей 10 в станок (не показан).

На пульте 5 управления установлен регулятор 24 скорости перемещения пластинчатого транспортера 2 и вращения валка 8 по направлению вверх от направляющей 16,

5 привод 25 которого кинематически взаимосвязан с приводом 4 транспортера 2.

Устройство работает следующим образом. Детали 10 из бункера 1 западают на захватные планки 3 наклонного транспортера 2 и подаются вверх, в загрузочную зону механизма 6 ориентации, куда они скатываются, попадая на валок в трех возможных положениях: I - ось детали 10 перпендикулярна наклонной стенке 16 и оси валка 8, И - ось детали 10 параллельна направляющей 16 и перпендикулярна оси валка 8, III - ось детали 10 параллельна направляющей 16 и оси валка 8. Детали 10, оси которых перпендикулярны направляющей 16 и оси валка 8, вращающегося по направлению вверх от стенки, т.е. находящиеся в I положении, являются сориентированными и свободно проходят в просвет 18 между направляющей 16 и валком 8 и далее - в зону подачи сориентированных деталей на обработку (. 4 и 5). Несориентированные детали, поступающие в механизм 6 ориентации, во И и III положениях в результате вращения валка 8 иконтакта со скосом 13 реборды 11 меняют положение в пространстве и ориентируются, проскальзывая в просвет в пределах одного шага, определяемого установкой реборд 11 на валке 8, или перебрасываются на следую111ий щаг валка. Деталь 10, занявщая И положение, когда ось ее параллельна направляющей 16 и перпендикулярна оси валка, цепляется винтовой профильной канавкой 15 за нижний торец (фиг. 5 и 6) и поворачивается вверх, а другой торец детали скользит вниз по направляющей до прилегания к ней за счет собственного веса детали и наклона направляющей 16. Таким образом, эта деталь 10 также сориентируется и займет I положение, т.е. сориентированное, и проскользнет сквозь просвет 18 (фиг. 4-6). Деталь, занявщая III положение, когда ее ось параллельна направляющей 16 и оси валка 8 (фиг. 7), смещается по валку 8 вниз до контакта с поверхностью реборды 11, снабженной износостойкими накладками 12 с неодинаково скощенными торцами 13 и 14. Если высота накладки превышает одну треть высоты детали, то реборды с накладками только перебрасывают детали на следующий щаг, а не поворачивают их для ориентации скосом 13. При вращении реборды 11 деталь 10 поднимается скосом 13 до II положения (фиг. 8 и 9), задерживается поверхностью накладки 12 (фиг. 10) в этом положении, и при дальнейшем повороте реборды 11 канавка 15 валка 8 цепляет торец детали, постепенно поворачивая ее в I положение, т.е. сориентированное. Таким образом деталь проскальзывает сквозь просвет 18 и далее поступает на обработку. Деталь, не успевшая сориентироваться на первом шаге валка 8, под напором вновь поступающих деталей торцом накладки 12 перебрасывается на следующий шаг валка (фиг. 12), где ориентация повторяется. В случае полной загрузки нескольких захватных планок 3 подряд деталями 10 последние из первого щага валка перебрасываются ребордами с накладками на последующие. Не успевщая -сориентироваться деталь поступает в канал 19 и возвращается обратно в бункер 1. Предлагаемое изобретение обеспечивает надежную ориентацию цилиндрических деталей, длина которых меньще диаметра на 1 мм и более, повышая производительность по сравнению с известным за счет ориентации всех трех возможных положений деталей, создает условия для многостаночного обслуживания и использования безлюдной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации радиодеталей | 1976 |

|

SU745036A1 |

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| Устройство для поштучной выдачи изделий | 1975 |

|

SU631406A1 |

| Устройство для нанизывания магнитных элементов на монтажный проводник | 1978 |

|

SU763961A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1993 |

|

RU2049643C1 |

| Устройство для ориентации цилиндрических деталей | 1985 |

|

SU1240544A1 |

| Устройство для групповой загрузки деталей | 1973 |

|

SU450698A2 |

| Загрузочное устройство | 1981 |

|

SU965718A1 |

| Устройство для установки выводных концов контактных элементов в отверстия колодки | 1977 |

|

SU739674A1 |

| Устройство для передачи деталей | 1985 |

|

SU1328149A2 |

УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАННОЙ ПОДАЧИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее бункер, пластинчатый наклонный транспортер и механизм ориентации, отличающееся тем, что, с .целью повышения производительности устройства, механизм ориентации вьтолнен в виде установленного с возможностью вращения цилиндрического валка с ребордами и винтовой профильной канавкой вдоль продольной его оси и напр.авляющей, установленной параллельно плоскости наклонного транспортера и образующей поверхности валка, причем реборды валка на половине рабочей -торцовой поверхности снабжены износостойкими накладками со скошенными торцами и установлены на валке по ходу перемещения изделий с прогрессивно уменьщающимся шагом. (Л о О5 ю ю ю

Фиг. г

Фиг. 14бид А noSepHymo

t7

в-в

21

Фut.5

Budj.

ВидД

12

10

ВиЗАЕ- ЕЖ-Ж

iZ

0X 0

| Источник сейсмических сигналов | 1977 |

|

SU693290A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-07—Публикация

1984-06-01—Подача