(54) ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1990 |

|

SU1808615A1 |

| Загрузочное устройство | 1973 |

|

SU476963A1 |

| Устройство для поштучной выдачи деталей | 1977 |

|

SU733964A1 |

| Машина для подачи шпал, подкладок и костылей на линию сборки звеньев рельсового пути | 1957 |

|

SU110552A1 |

| Устройство для набора комплекта деталей | 1987 |

|

SU1463430A1 |

| Загрузочное устройство | 1989 |

|

SU1798111A1 |

| Роторный автомат питания | 1987 |

|

SU1524988A1 |

| Загрузочный ротор | 1989 |

|

SU1616799A1 |

| СТАНОК ДЛЯ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВТУЛОК | 1991 |

|

RU2015831C1 |

| Устройство для деления потока деталей | 1983 |

|

SU1164035A1 |

1

Изобретение относится к машино- и приборостроению и может быть использовано для автоматизации процессов загрузки технологического оборудования деталями различной формы, в том числе и типа параллелепипед.

Известно загрузочное устройство, содержащее установленные на основании с возможностью совместного качательного движения предбункер с заслонкой и бункер, днище которого состоит из наклонных к его центру участков приема и выдачи деталей, имеющих направляющие ручьи и отводящий лоток с отсекателем 1 .

Однако конструкция устройства не предусматривает надежной переориентации деталей, занимающих устойчивое неправильное положение в ручье или над ручьями. Эти детали, прижатые потоком правильно сориентированных деталей, многократно перемещаясь вдоль ручьев не позволяют правильно сориентированным деталям пройти через зазор на отводящий лоток. Кроме того, при необходимости увеличения щага между ручьями производительность устройства резко падает, так как значительная

часть деталей занимает устойчивое положение на ребрах между направляющими ручьями, мешая перемещению деталей в ручьях. Наличие постоянного зазора между приемным и выдающим участками днища способствует частому заклинивания деталей малой толщины. Имеющейся горизонтальной заслонкой трудно обеспечить дозированную подачу деталей (особенно удлиненной формы) из предбункера. При умень,Q щении щели происходит образование свода и заклинивание деталей, при увеличении щели доза выдаваемых деталей зависит от величины загрузки цредбункера и колеблется в щироких пределах.

Цель изобретения - повыщение произ15 водительности путем обеспечения при раз личных шарах между ручьями надежной и производительной дозированной подачи деталей разных типоразмеров и форм.

Поставленная цель достигается тем, что

2Q загрузочное устройство снабжено дсэполнительным приводом круговых колебаний участка днища выдачи деталей, а выходной конец участка днища приема деталей установлен с возможностью перемещения относительно участка днища выдачи деталей в нижнем и верхнем крайних положениях бункера, при этом заслонка установлена с возможностью поворота и подпружинена относительно предбункера, образуя с последним карман дозированной емкости деталей.

Кроме того, участок приема деталей подпружинен относительно участка выдачи и снабжен рычагами, установленными с возможностью взаимодействия в крайних положениях бункера с дополнительно введенными упорами, закрепленными на основании.

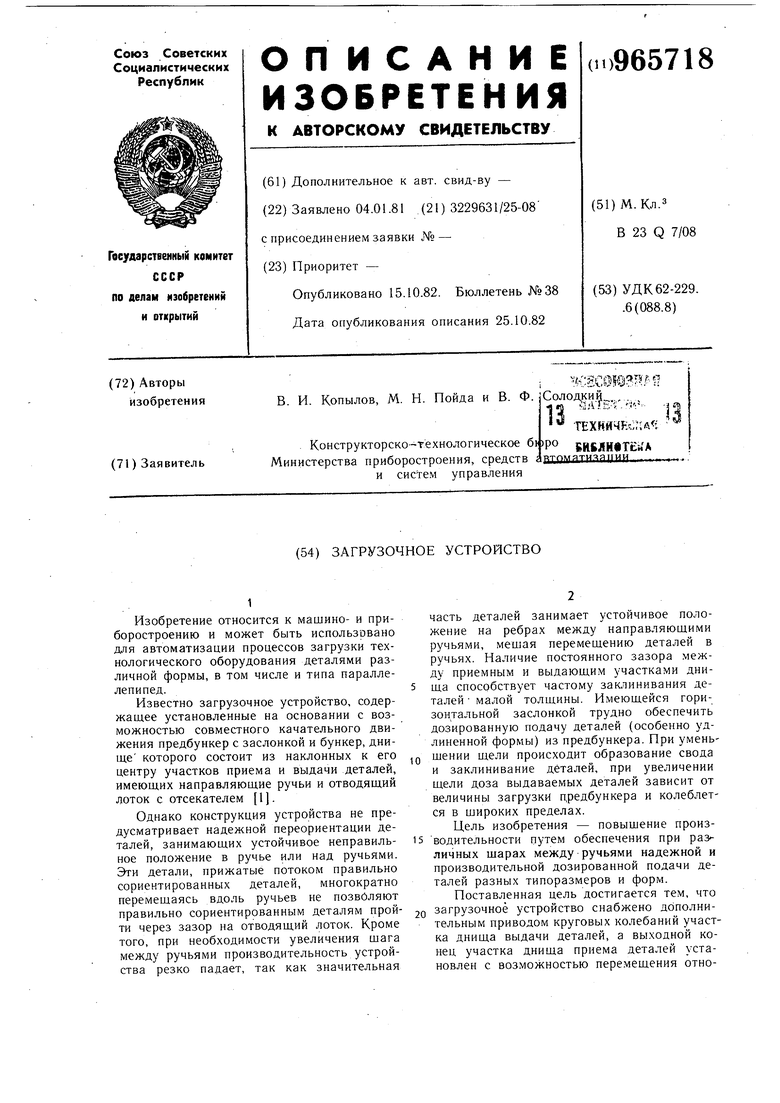

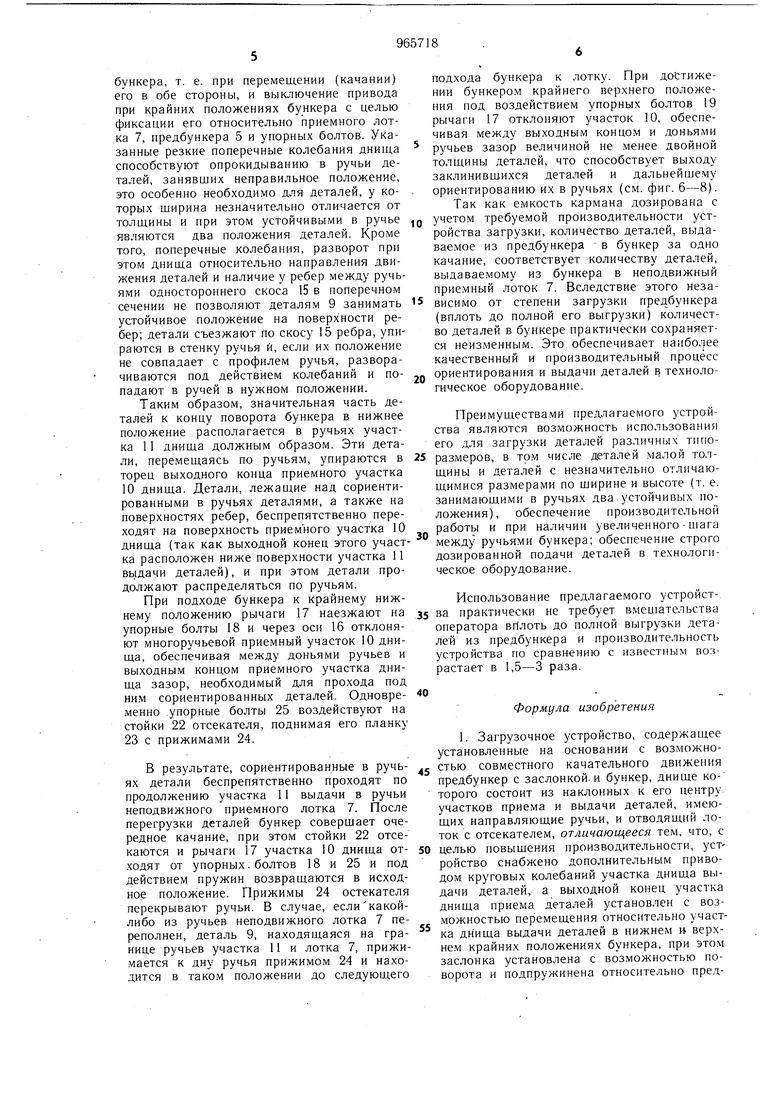

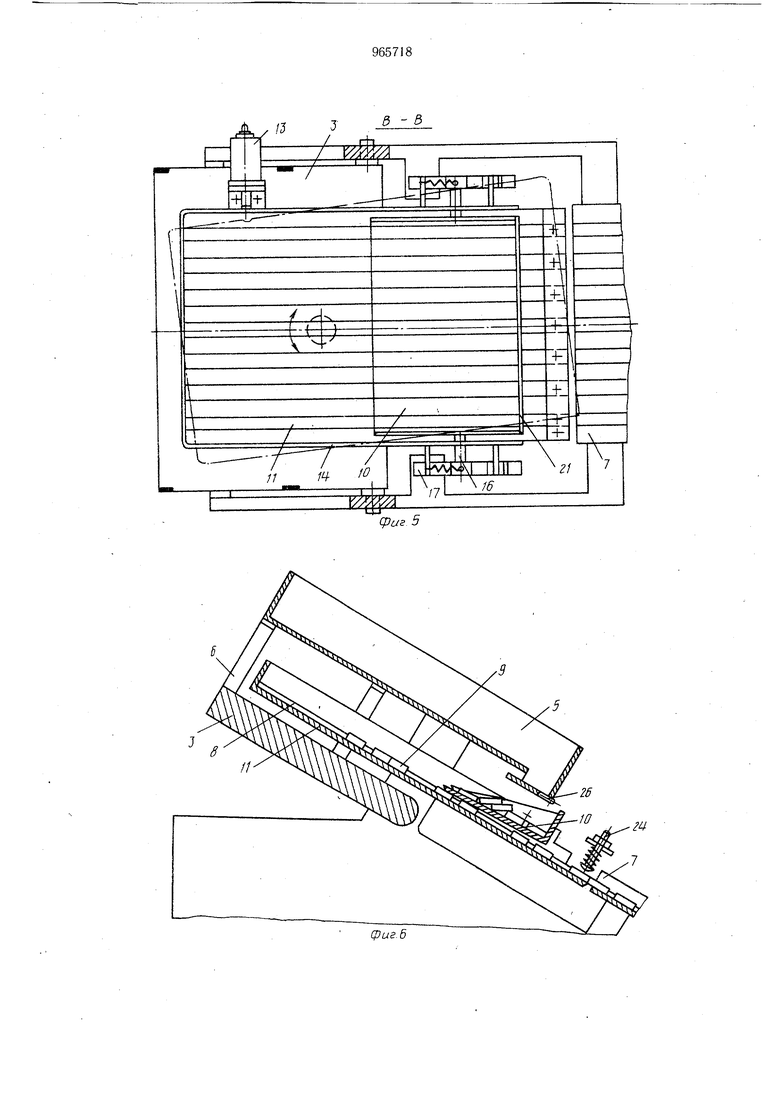

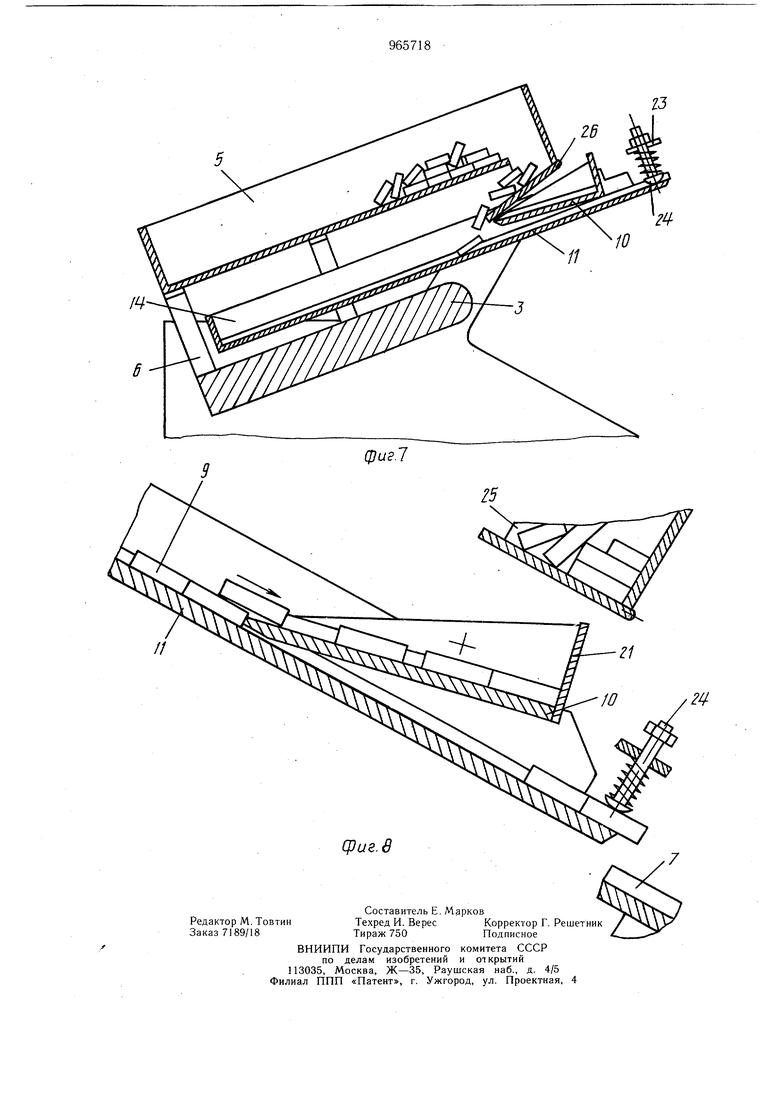

На фиг. 1 схематически изображено предлагаемое устройство при верхнем крайнем положении бункера, общий вид; на фиг. 2- то же, при нижнем крайнем положении; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4- разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6-8 - последовательные положения бункера в процессе работы.

На неподвижном основании 1 (фиг. 1) на осях 2 установлена платформа 3, имеющаякривошипно-шатунный механизм в качестве привода качания. На платформе 3 установлены бункер 4 с возможностью поворота относительно нее и над ним предбункер , закрепленный к платформе посредством стоек 6. На основании 1 установлен неподвижный многоручьевой лоток 7. Днище бункера 4 содержит направляющие ручьи 8 (фиг. 3) для деталей 9 и состоит из двух участков: участка 10 приема деталей и участка 11 выдачи деталей (фиг. 6). Для поворота участка 11 выдачи деталей совместно с бункером 4 относительно платформы 3 служат ось 12 (фиг. 3) и пневмопривод 13, закрепленный на платформе неподвижно. Боковые и задняя стенки участка 11 днища имеют ограждение 14 для предупреждения выпадания деталей 9 из бункера в процессе работы. Ребра между направляющими ручьями 8 выполнены в поперечном сечении с односторонним скосом 15. Участок 10 приема деталей выполнен с возможностью поворота относительно участка 11, для этого он жестко скреплен с осями 16, на которых закреплены рычаги 17, подпружиненные относительно ограждений 14 (фиг. 1 и 5). Для поворота рычагов 17 в крайних положениях бункера служат закрепленные на- основании 1 упорные болты 18 и 19 (фиг. 1). В промежуточном положении бункера рычаги 17 прижаты пружиной к упорным щтифтам 20, при этом выходной конец ручьев участка 10 днища заходит внутрь ручьев участка 11 (фиг. 8), упираясь в донья ручьев. К передней стенке участка 10 закреплено ограждение 21. В конце участка 11 днища на подпружиненных стойках 22 установлен отсекатель, состоящий из планки 23, в которой установлены индивидуальные для каждого ручья подпружиненные прижимы 24 (фиг. 4). Для подъема отсекателя в крайнем нижнем положении бункера служат установленные на основании 1 упорные болты 25. В передней

части предбункера 5 выполнен карман, внизу KOTOJ)oro расположена подпружиненная поворотная заслонка 26. Для открывания последней в крайнем верхнем положении служат упорные болты 27. Емкость кармана рассчитана на дозу деталей, подлежащую выдаче

0 за одно качание бункера. Кривошипно-щатунный механизм,.служащий приводом качания платформы 3, совместно с бункером 4 и предбункером 5, со держит кривошип 28 (фиг. 3, закрепленный на валу 29, установленном на подщипниковых опорах основания 1. Привод вращения вала 29 - от электродвигателя с помощью передачи (не показан). На этом же валу 29 жестко закреплен кулачок 30, служащий для воздействия на пневматический клапан 31, который связан

с пневмоприводом 13. Профиль кулачка 30 выполнен так, что обеспечивает периодичес кое кратковременное включение клапана 31 и пневмопривода 13.

Устройство работает следующим образом. В предбункер 5 засыпают детали 9 и

включают привод вращения вала 29. От кривошипа 28 через кривощипно-шатунный механизм платформа 3 вместе с установленными на ней бункером 4 и предбункером 5 начинают совершать качательные движения

0 относительно оси 2. При опускании предбункера в нижнее положение детали заполняют правую его часть, в том числе и карман предбункера 5, а подпружиненная заслонка 26 удерживает детали от выпадания из предбункера.

5 При повороте предбункера в верхнее положение основная масса деталей перемещается в левую его часть, при этом левая стенка кармана удерживает детали, оказавщиеся в нем, от пересыпания в левую часть

j) предбункера. В крайнем верхнем положении (см. фиг. 4 и 8) выступающая с боков предбункера часть заслонки упирается в болты 27, заслонка отклоняется и отсеченная карманом доза деталей падает на участки 10 и 11 днища бункера. Ограждения 14 и 21

5 удерживают детали от выпадания из бункера. При обратном повороте платформы расположенные в предбункере детали вновь перемещаются вправо, заполняя карман. Высыпанная в бункер доза деталей перемещается вправо по участку 11 выдачи, заполняя его ручьи. Для улучшения условий ориентации деталей днище вместе со всем бункером 4 совершает резкие поперечные колебания (разворот относительно закрепленной на платформе 3 оси 12 за счет периодичес5 кого срабатывания пневмопривода 13 от кулачка 30 (фиг. 5). Профиль кулачка обеспечивает периодическое включание пневмопривода при промежуточных положениях

бункера, т. е. при перемещении (качании) его в обе стороны, и выключение привода при крайних положениях бункера с целью фиксации его относительно приемного лотка 7, предбункера 5 и упорных болтов. Указанные резкие поперечные колебания днища способствуют опрокидыванию в ручьи деталей, занявших неправильное положение, это особенно необходимо для деталей, у которых ширина незначительно отличается от толщины и при этом устойчивыми в ручье являются два положения деталей. Кроме того, поперечные колебания, разворот при этом днища относительно направления движения деталей и наличие у ребер между ручьями одностороннего скоса 15 в поперечном сечении не позволяют деталям 9 занимать устойчивое положение на поверхности ребер; детали съезжают по скосу 15 ребра, упираются в стенку ручья и, если их положение не совпадает с профилем ручья, разворачиваются под действием колебаний и попадают в ручей в нужном положении.

Таким образом, значительная часть деталей к концу поворота бункера в нижнее положение располагается в ручьях участка 11 днища должным образом. Эти детали, перемещаясь по ручьям, упираются в торец выходного конца приемного участка 10 днища. Детали, лежащие над сориентированными в ручьях деталями, а также на поверхностях ребер, беспрепятственно переходят на поверхность приемного участка 10 днища (так как выходной конец этого участка расположен ниже поверхности участка 11 выдачи деталей), и при этом детали продолжают распределяться по ручьям.

При подходе бункера к крайнему нижнему положению рычаги 17 наезжают на упорные болты 18 и через оси 16 отклоняют многоручьевой приемный участок 10 днища, обеспечивая между доньями ручьев и выходным концом приемного участка днища зазор, необходимый для прохода под ним сориентированных деталей. Одновременно упорные болты 25 воздействуют на стойки 22 отсекателя, поднимая его планку 23 с прижимами 24.

В результате, сориентированные в ручьях детали беспрепятственно проходят по продолжению участка 11 выдачи в ручьи неподвижного приемного лотка 7. После перегрузки деталей бункер совершает очередное качание, при этом стойки 22 отсекаются и рычаги 17 участка 10 днища от.ходят от упорных. болтов 18 и 25 и под действием пружин возвращаются в исходное положение. Прижимы 24 остекателя перекрывают ручьи. В случае, есликакойлибо из ручьев неподвижного лотка 7 переполнен, деталь 9, находящаяся на границе ручьев участка 11 и лотка 7, прижимается к дну ручья прижимом 24 и находится в таком положении до следующего

подхода бункера к лотку. При достижении бункером крайнего верхнего положения под воздействием упорных болтов 19 рычаги 17 отклоняют участок 10, обеспечивая между выходным концом и доньями ручьев зазор величиной не менее двойной толщины деталей, что способствует выходу заклинивш.ихся деталей и дальнейшему ориентированию их в ручьях (см. фиг. 6-8). Так как емкость кармана дозирована с

Q учетом требуемой производительности устройства загрузки, количество деталей, выдаваемое из предбункера в бункер за одно качание, соответствует количеству деталей, выдаваемому из бункера в неподвижный приемный лоток 7. Вследствие этого независимо от степени загрузки предбункера (вплоть до полной его выгрузки) количество деталей в бункере практически сохраняется неизменным. Это обеспечивает наиболее качественный и производительный процесс

Q ориентирования и выдачи деталей в технологическое оборудование.

Преимуществами предлагаемого устройства являются возможность использования его для загрузки деталей различных типоразмеров, в том числе деталей малой толщины и деталей с незначительно отличающимися размерами по ширине и высоте (т. е. занимающими в ручьях два.устойчивых положения), обеспечение производительной работы и при наличии увеличенного - тага

0 между ручьями бункера; обеспечение строго дозированной подачи деталей в технологическое оборудование.

Использование предлагаемого устройства практически не требует вмешательства оператора вплоть до полной выгрузки деталей из предбункера и производительность устройства по сравнению с известным возрастает в 1,5-3 раза.

0

Формула изобретения

5 предбункер с заслонкой, и бункер, днище которого состоит из наклонных к его центру участков приема и выдачи деталей, имеющих направляющие ручьи, и отводящий лоток с отсекателем, отличающееся тем, что, с 0 целью повыщения производительности, устройство снабжено дополнительным приводом круговых колебаний участка днища выдачи деталей, а выходной конец участка днища приема деталей установлен с возможностью перемещения относительно участ5ка днища выдачи деталей в нижнем и верхнем крайних положениях бункера, при этом заслонка установлена с возможностью поворота и подпружинена относительно предбункера, образуя с-последним карман дозированной емкости деталей.

кера с дополнительно введенными упорами, закрепленными на основании.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 476963, кл. В 23 Q 7/08, 1973.

19

фиг.г

15 31 го

/3

ID 21 сриг.З

US.

5-5

Сраг.5

Авторы

Даты

1982-10-15—Публикация

1981-01-04—Подача