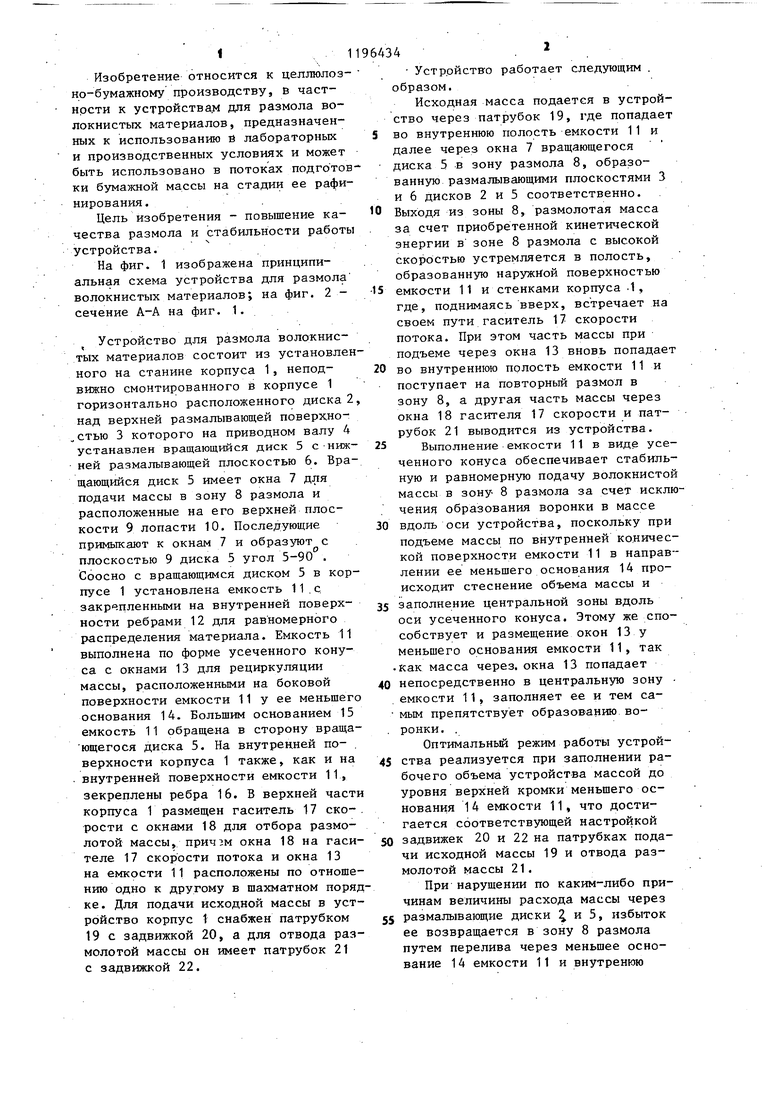

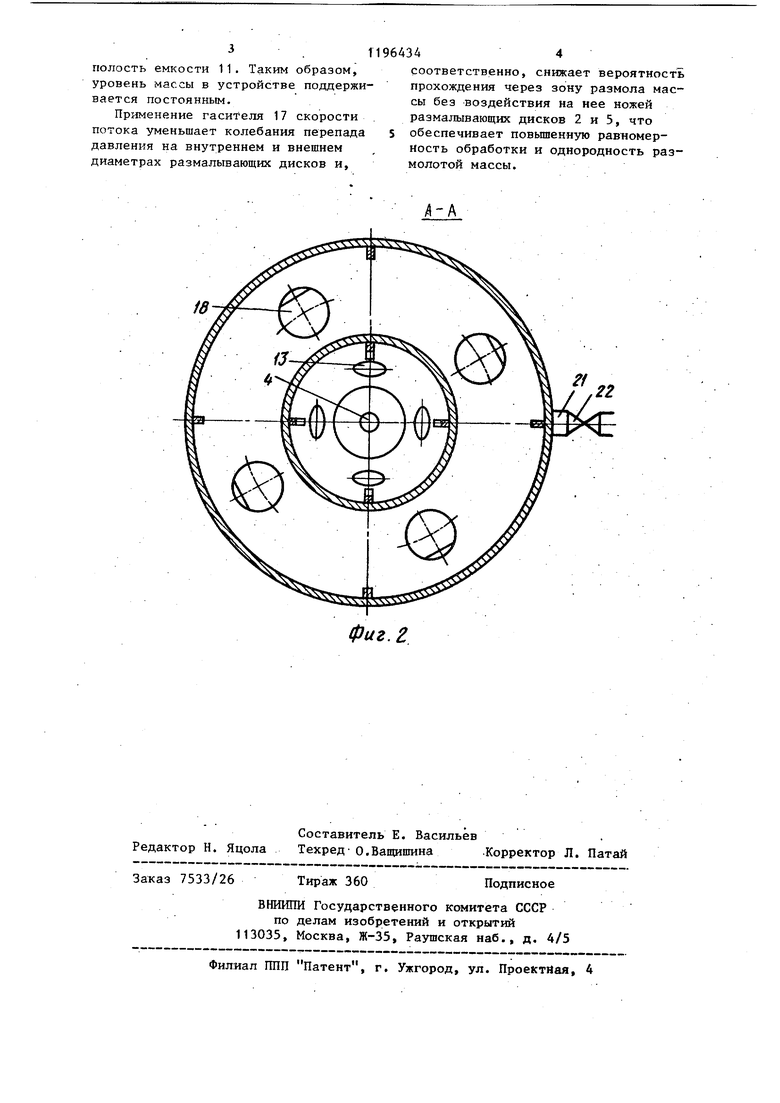

Изобретение относится к целлюлознр-бумажному производству, в частности к устройствам для размола волокнистых материалов, предназначенных к использованию в лабораторных и производственных условиях и может быть использовано в потоках подготов ки бумажной массы на стадии ее рафинирования.. Цель изобретения - повышение качества размола и стабильности работы устройства. На фиг. 1 изображена принципиальная схема устройства для размола волокнистых материалов; на фиг. 2 сечение А-А на фиг. 1. Устройство для размола волокнистых материалов состоит из установлен ного на станине корпуса 1, неподвижно смонтированного в корпусе 1 горизонтально расположенного диска 2 над верхней размалывающей поверхно, стью 3 которого на приводном валу 4 устанавлен вращающийся диск 5 с-нижней размалывающей плоскостью 6. Вращающийся диск 5 имеет окна 7 для подачи массы в зону 8 размола и расположенные на его верхней плоскости 9 лопасти 10. Последующие примыкают к окнам 7 и образуют с плоскостью 9 диска 5 угол 5-90 . Соосно с вращающимся диском 5 в корпусе 1 установлена емкость 11. с закрепленными на внутренней поверхности ребрами 12 для равномерного распределения материала. Емкость 11 выполнена по форме усеченного конуса с окнами 13 для рециркуляции массы, расположенными на боковой поверхности емкости 11 у ее меньшего основания 14. Большим основанием 15 емкость 11 обращена в сторону вращающегося диска 5. На внутренней поверхности корпуса 1 также, как и на внутренней поверхности емкости 11, зекреплены ребра 16. В верхней части корпуса 1 размещен гаситель 17 скорости с окнами 18 для отбора размолотой массы, причзм окна 18 на гасителе 17 скорости потока и окна 13 на емкости 11 расположены по отношению одно к другому в шахматном поряд ке. Для подачи исходной массы в устройство корпус 1 снабжен патрубком 19 с задвижкой 20, а для отвода размолотой массы он имеет патрубок 21 с задвижкой 22. 4. Устройство работает следующим . образом. Исходная масса подается в устройство через патрубок 19, где попадает во внутреннюю полость емкости 11 и далее через окна 7 вращающегося диска 5 в зону размола 8, образованную размалывающими плоскостями 3 и 6 дисков 2 и 5 соответственно. Выходя из зоны 8, размолотая масса за счет приобретенной кинетической энергии в зоне 8 размола с высокой скоростью устремляется в полость, образованную наружной поверхностью емкости 11 и стенками корпуса .1, где, поднимаясь вверх, встречает на своем пути гаситель 17 скорости потока. При этом часть массы при подъеме через окна 13 вновь попадает во внутреннюю полость емкости 11 и поступает на повторный размол в зону 8, а другая часть массы через окна 18 гасителя 17 скорости и патрубок 21 выводится из устройства. Выполнение емкости 11 в виде усеченного конуса обеспечивает стабильную и равномерную подачу волокнистой массы в зону 8 размола за счет исключения образования воронки в массе вдоль оси устройства, поскольку при подъеме массы по внутренней конической поверхности емкости 11 в направлении ее меньшего основания 14 происходит стеснение объема массы и заполнение центральной зоны вдоль оси усеченного конуса. Этому же способствует и размещение окон 13 у меньшего основания емкости 11, так как масса через, окна 13 попадает непосредственно в центральную зону емкости 11, заполняет ее и тем самым препятствует образованию воронки. . Оптимальньй режим работы устройства реализуется при заполнении рабочего объема устройства массой до уровня верхней кромки меньшего основания 14 емкости 11, что достигается соответствующей настройкой задвижек 20 и 22 на патрубках подачи исходной массы 19 и отвода размолотой массы 21. При нарушении по каким-либо причинам величины расхода массы через размалывающие диски и 5, избыток ее возвращается в зону 8 размола путем перелива через меньшее основание 14 емкости 11 и внутренюю

полость емкости 11. Таким образом, уровень массы в устройстве поддерживается постоянным.

Применение гасителя 17 скорости . потока уменьшает колебания перепада давления на внутреннем и внешнем диаметрах размалывающих дисков и.

16

соответственно, снижает вероятность прохождения через зону размола массы без воздействия на нее ножей размалывающих дисков 2 и 5, что обеспечивает повышенную равномерность обработки и однородность размолотой массы.

/1-А

22

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки бумажной массы | 1984 |

|

SU1301892A1 |

| Устройство для размола волокнистых материалов | 1981 |

|

SU1035111A2 |

| Устройство для размола волокнистой массы | 1976 |

|

SU1013528A1 |

| Дисковая мельница | 1990 |

|

SU1754825A1 |

| Устройство для размола волокнистых материалов | 1980 |

|

SU887669A1 |

| Устройство для размола волокнистых материалов | 1984 |

|

SU1189918A1 |

| ПЛАСТИНЫ РАФИНЕРА С НОЖАМИ В ФОРМЕ ЛОГАРИФМИЧЕСКОЙ СПИРАЛИ | 2003 |

|

RU2304022C2 |

| Устройство для размола волокнистых материалов | 1984 |

|

SU1252416A1 |

| КОНФИГУРАЦИЯ НОЖЕЙ И КАНАВОК ДЛЯ ПЛАСТИНЫ РАФИНЕРА И СПОСОБ КОМПРЕССИОННОГО РАЗМОЛА | 2008 |

|

RU2495179C2 |

| Дисковая мельница | 1978 |

|

SU785404A1 |

УСТРОЙСТВО ДЛЯ РАЗМОЛА ВОЛОКНИСТЫХ МАТЕРИАЛОВ, включающее , установленный на станине корпус, неподвижно смонтированный в корпусе горизонтально расположенный диск, над верхней размалывающей плоскостью кото.рого на приводном валу установлен вращающийся диск с нижней разypaStH суспензии малывающей плоскостью, окнами для подачи массы в зону размола и лопастями, расположенными на его верхней плоскости, примыкающими к окнам и образующими с.плоскостью диска угол О 5-90 , и емкость, установленную в корпусе соосно с вращающимся диском и снабженную на внутренней плоскости ребрами для равномерного распределения материала, о т л ичающееся тем, что, с целью повышения качества размола и стабильности работы устройства, емкость вьтолнена по форме усеченного конуса с окнами для рециркуляции массы, расположенными на боковой поверхности у его меньшего основания, и (Л обращенного большим основанием в сторону вращающегося диска. 35 4 со 4;:

| Устройство для размола волокнистых материалов | 1981 |

|

SU1035111A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-07—Публикация

1984-04-18—Подача