10

15

i1240532

Изобретение относится к области

варки я может быть использовано при варке трением деталей.

Целью изобретения является повыше- ие эффективности путем снижения нергозатрат.

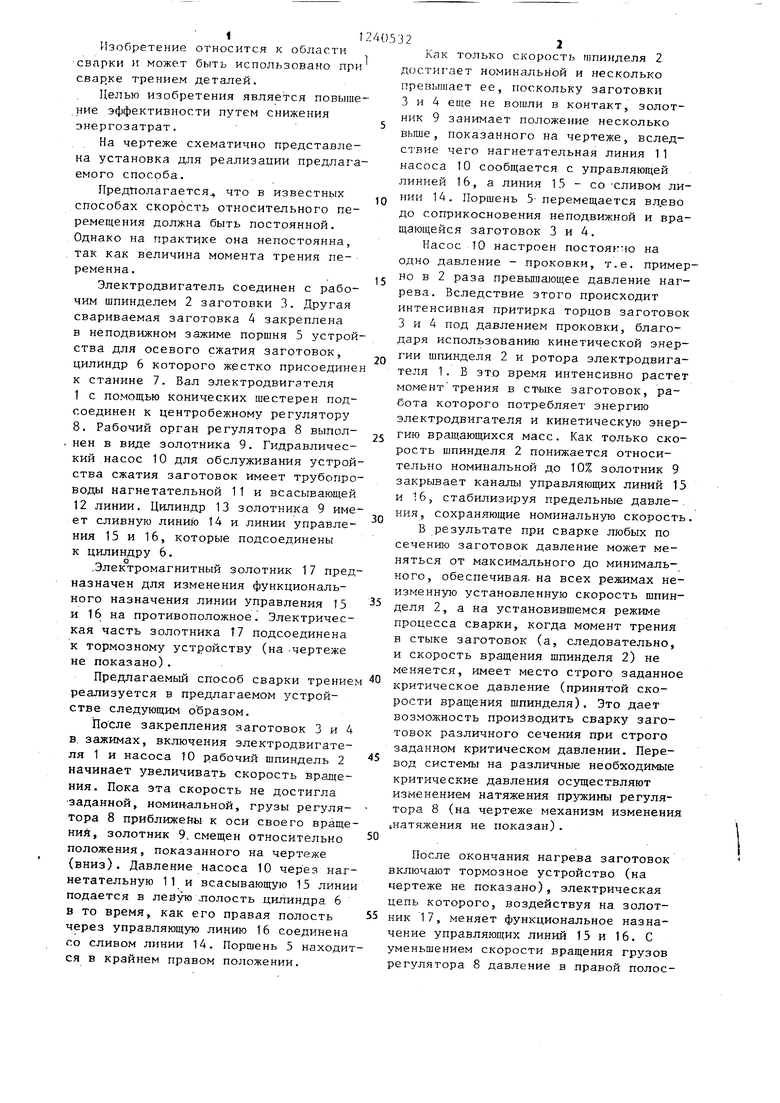

На чертеже схематично представлеа установка для реализации предлагамого способа.

Предполагается что в известных способах скорость относительного пеемещения должна быть постоянной. днако на практике она непостоянна, так как величина момента трения переменна .

Электродвигатель соединен с рабочим шпинделем 2 заготовки 3. Другая свариваемая заготовка 4 закреплена в неподвижном зажиме поршня 5 устройства для осевого сжатия заготовок, цилиндр 6 которого жестко присоединен к станине 7. Вал электродвигателя 1 с помощью конических шестерен подсоединен к центробежному регулятору 8. Рабочий орган регулятора 8 выпол- ней в виде золотника 9. Гидравлический насос 10 для обслуживания устройства сжатия заготовок имеет трубопроводы нагнетательной 11 и всасывающей 12 линии. Цилиндр 13 золотника 9 имеет сливную линию 14 и линии управления 15 и 16, которые подсоединены к цилиндру 6,

.Электромагнитный золотник 17 предназначен для изменения функционального назначения линии управления 15 и 16 на противоположное. Электрическая часть золотника 17 подсоединена к тормозному устройству (на -чертеже не показано).

20

25

30

35

до пр 3 ни вы ст на ли ни до ща

од но ре ин да ги те мо бо эл ги ро те за и ни

се ня но из де пр в и ме

В результате при сварке любых по сечению заготовок давление может ме няться от максимального до минималь ного, обеспечивая, на всех режимах не изменную установленную скорость шпи деля 2, а на установившемся режиме процесса сварки, когда момент трения в стыке заготовок (а, следовательно и скорость вращения шпинделя 2) не меняется, имеет место строго заданно

Предлагаемый способ сварки трением критическое давление (принятой скореализуется в предлагаемом устройстве следующим образом.

После закрепления заготовок 3 и 4 в. зажимах, включения электродвигателя 1 и насоса 10 рабочий шпиндель 2 начинает увеличивать скорость вращения. Пока эта скорость не достигла заданной, номин-альной, грузы регуля- тора 8 приближены к оси своего вращений, золотник 9, смещен относительно положения, показанного на чертеже (вниз). Давление насоса 10 через нагнетательную 11 и всасывающую 15 линии подается в лезуто лолость цилиндра 6 в то время, как его правая полость через управляющую линию 16 соединена со сливом линии 14. Поршень 3 находится в крайнем правом положении.

Как только скорость шпинделя 2 достигает номинальной и несколько превышает ее, поскольку заготовки 3 и 4 еще не вошли в контакт, золотник 9 занимает положение несколько выше, показанного на чертеже, вследствие чего нагнетательная линия 11 насоса 10 сообщается с управляющей линией 16, а линия 15 - со Сливом линии 14. Поршень 5- перемещается вл.ево до соприкосновения неподвижной и вращающейся заготовок 3 и 4.

Насос 10 настроен постоя Т)о на одно давление - проковки, т.е. примерно в 2 раза превышающее давление нагрева. Вследствие этого происходит интенсивная притирка торцов заготовок 3 и 4 под давлением проковки, благодаря использованию кинетической энергии шпинделя 2 и ротора электродвигателя 1. В эт.о время интенсивно растет момент трения в стыке заготовок, работа которого потребляет энергию электродвигателя и кинетическую энергию вращающихся масс. Как только скорость шпинделя 2 понижается относительно номинальной до 10% золотник 9 закрывает каналы управляющих линий 13 и 16, стабилизируя предельные давле-. ния, сохраняющие номинальную скорость.

В результате при сварке любых по сечению заготовок давление может меняться от максимального до минимального, обеспечивая, на всех режимах неизменную установленную скорость шпинделя 2, а на установившемся режиме процесса сварки, когда момент трения в стыке заготовок (а, следовательно, и скорость вращения шпинделя 2) не меняется, имеет место строго заданное

критическое давление (принятой скорости вращения шпинделя), Это дает возможность производить сварку заготовок различного сечения при строго заданном критическом давлении. Перевод системы на различные необходимые критические давления осуществляют изменением натяжения пружины регулятора 8 (на чертеже механизм изменени „натяжения не показан).

После окончания нагрева заготовок включают тормозное устройство (на чертеже не показано), электрическая цепь которого, воздействуя на золотник 17, меняет функциональное назначение управляющих линий 15 и 16. С уменьшением скорости вращения грузов регулятора 8 давление в правой полости цилиндра 8 плавно увеличивается до значения давления проковки.

При отключении тормозного устройства золотник 17 возвращается в исходное положение, и устройство готово к следующему циклу сварки.

Таким образом, предлагаемый способ сварки трением особенно выгоден при массовом производстве деталей, так .как позволяет использовать приводной электродвигатель минимально необходимой мощности в соответствии с установившимся давлением при нагреве, т.е. фактически по минимальному рабочему крутящему моменту процесса сварки. Этим определяется энергетическая эконос

ю 15 40532 . 4

мичность предлагаемого способа и угт

ройств для его реализации.

По сравнению с прототипом в предлагаемом способе сварки трением используется полностью как мощность электродвигателя, так и кинетическая энергия вращающихся масс .на всех стадиях сварки-. Именно такой способ .дает возможность выбрать для оборудования сварки трением минимально возможный по мощности электродвигатель.

Возможность строго стабилизировать критическое давление при нагреве при заданной скорости вращения позволяет получить теоретически минимальное время для качественной сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1985 |

|

SU1269952A1 |

| Способ сварки трением | 1984 |

|

SU1197811A1 |

| Машина для орбитальной сварки трением | 1974 |

|

SU488672A1 |

| Способ сварки трением | 1973 |

|

SU503677A1 |

| Способ сварки трением | 1974 |

|

SU529921A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Способ сварки трением | 1972 |

|

SU471180A2 |

| Устройство для регулирования давления при сварке трением | 1968 |

|

SU296366A1 |

| Машина для сварки трением | 1988 |

|

SU1602650A1 |

| Гидроблок управления машины для сварки трением | 1986 |

|

SU1298026A1 |

Составитель Л.Лапина Редактор.Парфенова Техред В.Кадар Корректор М.Пожо

Заказ 3433/9Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретенш и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4.

И

/7

| СПОСОБ СВАРКИ ТРЕНИЕМ | 0 |

|

SU268140A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-30—Публикация

1984-09-21—Подача