1

Изобретение относится к области сварки трением.

Известна машина для орбитальной сварки трением, размещенная в корпусе, содержащая ведущий и ведомый шпиндели, установленные в опорных подшипниках, привод осевого давления, зажимные приспособления и элементы тормозного устройства,

Цель изобретения - упростить конструкцию.

Это достигается тем, что шпиндели сое диненьз при помощи, по крайней мере, двух грузовых звеньев, фиксируемых в момент торможения выполненными на ведомом шпинделе упорами, один ио опорных подшипников ведомого шпинделя расположен эксцентрично в другом подшипнике этого шпинделя, имеющем ограниченное угловое перемещение относительно корпуса. При этом элементы тормозного устройства закреплены на под- шипниках ведомого шпинделя, одно из зажимных приспособлений смонтировано на каретке, установленной перед приводом осадки с возможностью перемещения под действием последнего,

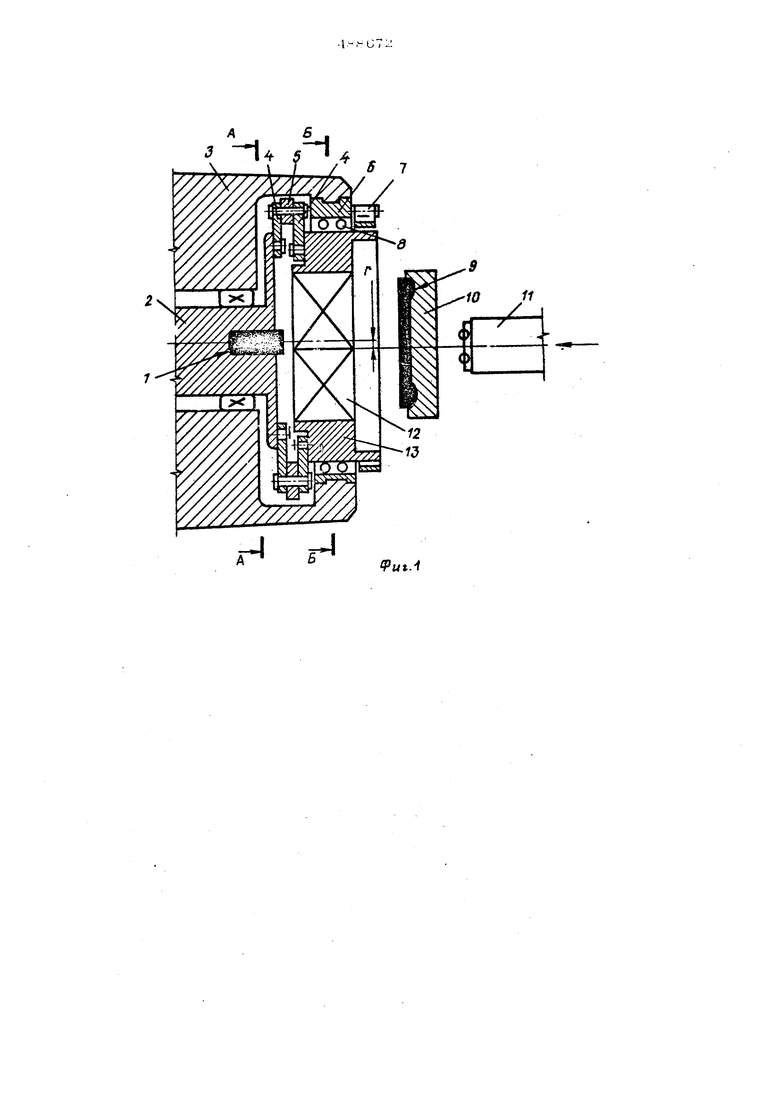

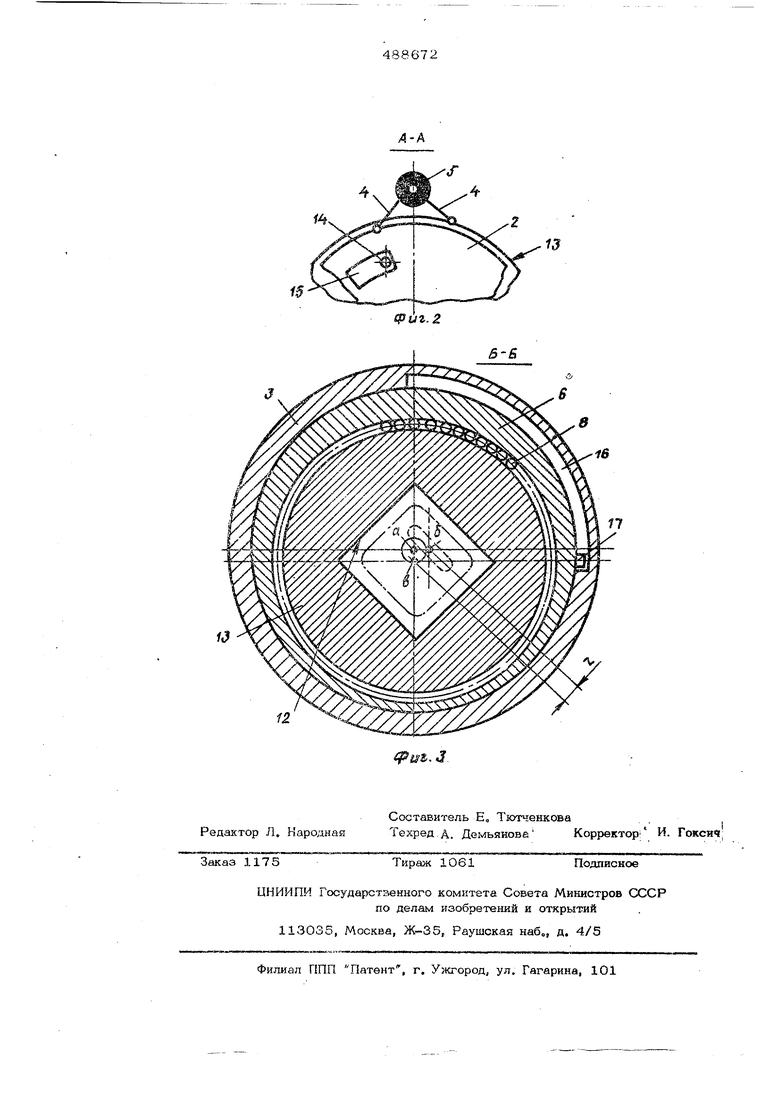

а фиг, 1 показан 5 едуший и ведомый шпиндель, продольный разрез; на фнг. 2 - ; сечение А-А на фиг. 1; на фиг. 3-сечение Б-Б на фиг. 1.

Предлагаемая машина содержит заготовку 1, шпиндель 2, корпус 3 ведущего и шпинделей, тяги 4 грузового звена, грузовое звено 5,. наружный подшипн;ж скольженнЕ 6 шпинделя, ленту тормоза 7, внутренний .шипник качения 8 ведомого шпинделя, заготовку 9, каретку. 10, рабочий сфган II привода осо вого давления, гнездо 12 каретки, внутреннюю обойму подишпника качения, представ- собственно вбдоь€ый шпиндель 13.

Кроме того машина имеет упор 14, располо хе шый на шпяиделе, окно 15 упора, расположенное ка ведушем шпинделе, паз 16 упора в gc Kjyce 3, упор 17, расположенный на шпинделе.

На чертеже приняты след -юздие обозначения: а-цектр расточки корпз-са для подшипника 6,-центр расточки для ведущего шпинделя, - центр расточки для подшипника 3 в теле подшипника 6, Машина работает следующим образом. ЗагоюБку 1 накладывают в отверстие шпинделя 2 через гнездо 12 каретки шпинделя 13. Затем заготовку 9 помещают в каретку 10 и последнюю вставляют в квад- jaTHoe отверстие 12, соответствующее размеру сечения каретки. Шпиндель 2 принюдится во вращение от электродвигателя (возможно применение инерционного трансформатора) и с помощью грузовых звеньев 5 и тяг 4 передает вращение щлинделю 13 Усилие осадки свободно передается подвижной кареткой от рабочего органа 11 привода осадки. Каретка вращается с одинаковыми угловыми скоростями относительно осей, смещенных на елнчику радиуса орбиты (точки в и б показывают относительное положение осей шпинделя). После окончания нагрева производят торможение заготовок, для чего с помощью известных устройств затягивают ленту тормоза 7, закрепленную на неподвижном во время сварки подщипнике 6. Тормозным барабаном для ленты служит часть ведомо го шпинделя 13.

Кинетическая энергия всех вращающихся частей создает силу трения между барабаном и лентой и приводит во вращение подшипник 6, который движется до тех пор, пока упор 17, перемещаясь по пазу 16, не займет другое крайнее положение. Движение подшипника 6 из одного крайнего положения в другое соответствует перемещению точки, точку б относительно цен-ЬР«. .

При совмещении точек в и j6 центры

свариваемых заготовок совпадают, радиус орбиты Г равен нулю, а угловое положение заготовок отвечает заданному, так как в процессе торможения упор 14 замыкается в стенку окна 15. Этому положению упора и окна соответствует заранее установленная ориентация заготовок. После осуществления проковки рабочий орган привода осевого давления отводят и извлекают каретку 1О из машнны вместе с готовым изделием.

Машина для орбитальной сварки трением, размещенная в корпусе, содержащая

30 ведущий и ведомый шпиндели, установленные в опорных подшипниках, привод осевого давления, зажимные приспособления и элементы тормозного устройства, отличающаяся тем, что, с целью упрощения конструкции, шпиндели соединены при помощи, по крайней мере, двух грузовых звеньев, фиксируемых в момент торможения выполненными на ведомом шпинделе упорами, один из опорных подшипников ве-

40 домого шпинделя расположен эксцентрично в другом подшипнике этого шпинделя, имеющем ограниченное угловое перемещение относительно корпуса, при этом элементы тормозного устройства закреплены на под45 щипниках ведомого шпинделя, а одно из зажимных приспособлений смонтировано на каретке, установленной перед приводом осадки с возможностью пepefvIeщeния под действием последнего. Связь ведущего и ведомого шпинд ля за счет четырех грузовых звеньев необходима для уравновешивания возмущающих тангенциальных и центробежных нагрузок, возникающих при несоосном вращении валов. Посколысу момент в стыке переменный, то угол между тягами будет переменным, что вызывает некоторое нарушение ориентаяии соединяемых заготовок. Однако при сведеНИИ орбиты к нулю с одновременным торможением угол между тягами будет уменьшать- ся при резком и увеличиваться при медлен-( ном торможении, что сшределяется соотношением изменения момента трения в стыке при торможении и передаточной функции устройства при сведении орбнты к нулю. С целью повышения интенсификации процесса вместо четырех можно установить два грузовых звена, тогда, будучи статически уравновешенными, ,рни не вызывают дополнительных нагрузок на опорные углы шпинделей и в то же время за счет изменения угла между тягами создают дополнительный пульсирующий крутящий момент. Предмет изобретения

РигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

| Машина для сварки трением | 1982 |

|

SU1073047A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| УСТРОЙСТВО ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРЕНИЕМ | 2010 |

|

RU2424884C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ГРУЗОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2692303C1 |

| Машина для сварки трением | 1981 |

|

SU1058745A1 |

| Установка для контактной стыковой сварки концов движущихся металлических полос | 1990 |

|

SU1824271A1 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| ДИСКОВЫЙ ТОРМОЗ ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2012 |

|

RU2586764C2 |

Авторы

Даты

1975-10-25—Публикация

1974-02-05—Подача