1

Изобретение относится к области сварки.

Известен способ сварки трением деталей через промежуточную вставку, при котором деталям сообщают относительное вращение.

Описываемый способ позволяет повысить качество соединения благодаря тому, что промежуточную вставку снабжают маховой массой и регулируют ее вращение путем взаимодействия с контактными поверхностями деталей, причем вставку выполняют самоцентрирующейся за счет геометрии контактных поверхностей.

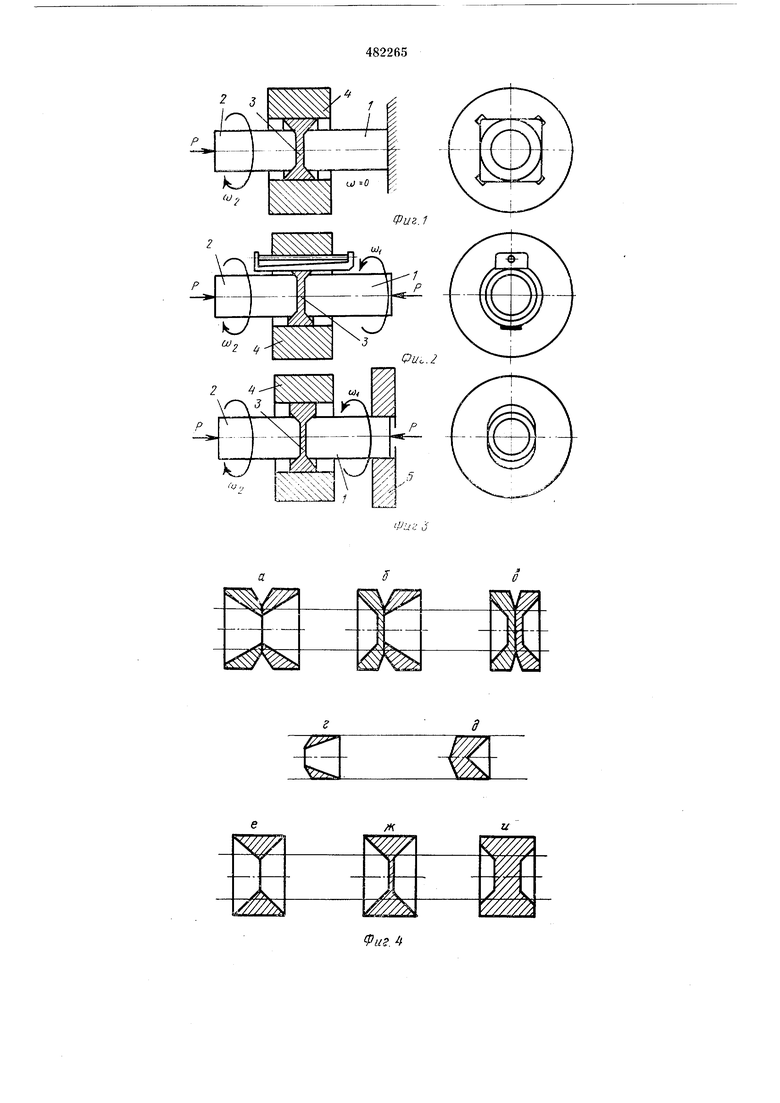

На фиг. 1 показан вариант осуществления предлагаемого способа на мащине для сварки трением с одним рабочим шпинделем; на фиг. 2 - то же, на машине с двумя рабочими шпинделями; на фиг. 3 - то же, на машине с вспомогательным рабочим шпинделем, снабженным маховиком; на фиг. 4 - варианты выполнения промежуточных вставок; на фиг. 5 - график изменения относительной скорости заготовок в соответствии со схемой на фиг. 1; на фиг. 6 - то же, в соответствии со схемой на фиг. 2; на фиг. 7 - то же, в соответствии со схемой на фиг. 2 с применением периодического торможения вставки внешним тормозным устройством; на фиг. 8 - график изменения относительной скорости заготовок в соответствии со схемой на фиг. 3 с тяжелым маховиком дополнительного шпинделя; на фиг. 9 - то же, в соответствии со схемой иа фиг. 3 с легким маховиком.

Сварку трением по предлагаемому способу осуществляют следующим образом.

Перед сваркой между заготовками 1 и 2 из разнородных материалов размещают вставку 3 из материала, удовлетворительно сваривающегося с обеими заготовками, закрепленную в маховике 4.

Заготовка 1 закреплена неподвижно, а заготовка 2 вращается с постоянной угловой скоростью 02. Геометрия контактных поверхностей заготовок и вставки обеспечивает автоматическое центрирование последней при приложении

усилия Р. Момент трения, возникающий в стыке заготовки 2 и вставки 3, является причиной движения вставки с маховиком 4, которая в то же время тормозится моментом трения, возникающим в стыке заготовки 1 и

вставки 3. Первоначально моменты трения одинаковы. Затем вследствие высокой относительной скорости в стыке заготовки 2 и вставки 3, момент сил трения начинает возрастать относительно момента в стыке заготовки 1 и

вставки 3, в результате чего маховик 4 со вставкой начинает вращаться в сторону движения рабочего шпинделя. При этом относительная скорость в стыке заготовки 2 и вставки 3 уменьшается (кривая I на фиг. 5), а

относительная скорость в стыке заготовки 1 и

вставки 3 увеличивается (кривая II на фиг. 5). Вместе с ней также растет и момент трения.

Таким образом, разгон маховика 4 осуществляется не моментом трения, как обычно, а разностью моментов трения, благодаря чему необходимая длительность процесса нагрева может быть достигнута нри значительно меньших моментах инерции маховика. После выравнивания относительных скоростей в стыке заготовки 2 и вставки 3 заканчивается сварка заготовки 2 и вставки 3.

В то же время в стыке заготовки 1 и вставки 3 достигается максимальная относительная скорость, равная скорости рабочего шпинделя. При этом происходит обычная сварка трением заготовки 1 и вставки 3, заканчиваюшаяся мгновенным торможением (пунктирная линия на фиг. 5). Возможно также окончание процесса сварки стыка заготовки 1 и вставки 3 без применения тормозных устройств (фиг. 5). В этом случае необходимую длительность процесса обеспечивает суммарный момент инерции, в который еше входят моменты инерции рабочего шпинделя, на котором также возможно применение дополнительного маховика.

Описанный процесс соответствует применению вставок (фиг. 4, а и г), причем разность углов конуса стыков (при варианте г) молсет также служить для регулирования соотношения моментов трения. В случае применения вставок (фиг. 4, в и д) описанные процессы имеют место только на периферийных участках заготовок 1 и 2, в то время как их центральные части свариваются по способу обычной сварки трением в течение всего процесса. Применение вставки (фиг. 4, б) предусматривает сварку с тонкой прослойкой из материала вставки 3. Вставки (фиг. 4, е, ж, и) используют в случае необходимости применения более одной промежуточной заготовки.

Применение различного типа вставок с различными моментами инерции и возможность регулирования за счет этого количества энергии, необходимой для образования каждого сварного стыка (2-3 и 1-3) независимо, позволяют получать оптимальные процессы соединения заготовок из трудносвариваемых разнородных материалов с промежуточными вставками. Одновременность получения стыка при использовании тонких вставок обеспечивает подогрев торца плохо поддающегося сварке материала за счет тепла, выделяемого в другом стыке, что способствует улучшению свариваемости всего соединения.

Па фиг. 2 показано осуществление предлагаемого способа на машине для сварки

трением с двумя рабочими шпинделями, вращающимися в противоположные стороны.

На фиг. 7 представлен график изменения относительной скорости в стыках заготовки 2

и вставки 3 и заготовки 1 и вставки 3, если в течение цикла сварки осуществлять периодическое торможение маховика 4. В этом случае сварка каждого стыка представляет многократное повторение циклов инерционной

сварки.

На фиг. 3 показано как .можпо осуществить предлагаемый способ на обычной машине с вспомогательным рабочим шпинделем, снабженным маховиком 5. На фиг. 8 и 9

g представлена кривая I изменения относительной скорости в стыке заготовки 2 и вставки 3 а в стыке заготовки 1 и вставки 3 изменения относительной скорости соответствуют кривой II на фиг. 8 при использовании тяжелого

маховика 5 и кривой II на фиг. 9 при использовании легкого маховика 5. На фиг. 8 абсолютные величины скорости рабочего шпинделя и начальной скорости вспомогательного шнинделя одинаковы, на фиг. 9 абсолютная величина скорости рабочего шпинделя больше.

Таким образом, предлагаемый способ позволяет соединять плохосвариваемые заготовки с использованием вставок из промежуточного материала, что во многих случаях является единственной возможностью получения подобных соединений и это осуществляется по предлагаемому способу на различных машинах без применения сложных мехаJ. нических устройств.

Разнообразие процессов дает возможность регулировать количество энергии, необходимой для сварки каждого стыка. Взаимный прогрев торцов обеих заготовок во время сварки также способствует улучшению качества сварного соединения и одновременно повышает энергетическую экономичность процесса, вследствие использования тепла, которое обычно в других способах рассеивается в окружающую среду.

Предмет изобретения

Способ сваркн трением деталей через промежуточную вставку, при котором деталям сообщают относительное вращение, отличающийся тем, что, с целью повышения качества соединения, промежуточную вставку снабжают маховой массой и регулируют ее враще5 иие путем взаимодействия с контактны.чи поверхностями деталей, причем вставку выполняют самоцентрирующейся за счет геометрии контактных поверхностей.

Р

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU988497A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Способ сварки трением | 1981 |

|

SU998057A1 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| Способ сварки трением | 1976 |

|

SU564125A1 |

| Способ инерционной сварки трением | 1982 |

|

SU1098721A1 |

| Машина для инерционной сварки трением | 1978 |

|

SU727378A1 |

| Устройство для инерционной сварки трением | 1983 |

|

SU1146164A1 |

| Способ сварки трением | 1973 |

|

SU503677A1 |

| Способ инерционной сварки трением | 1983 |

|

SU1113229A1 |

а

CJ I

Авторы

Даты

1975-08-30—Публикация

1973-04-12—Подача