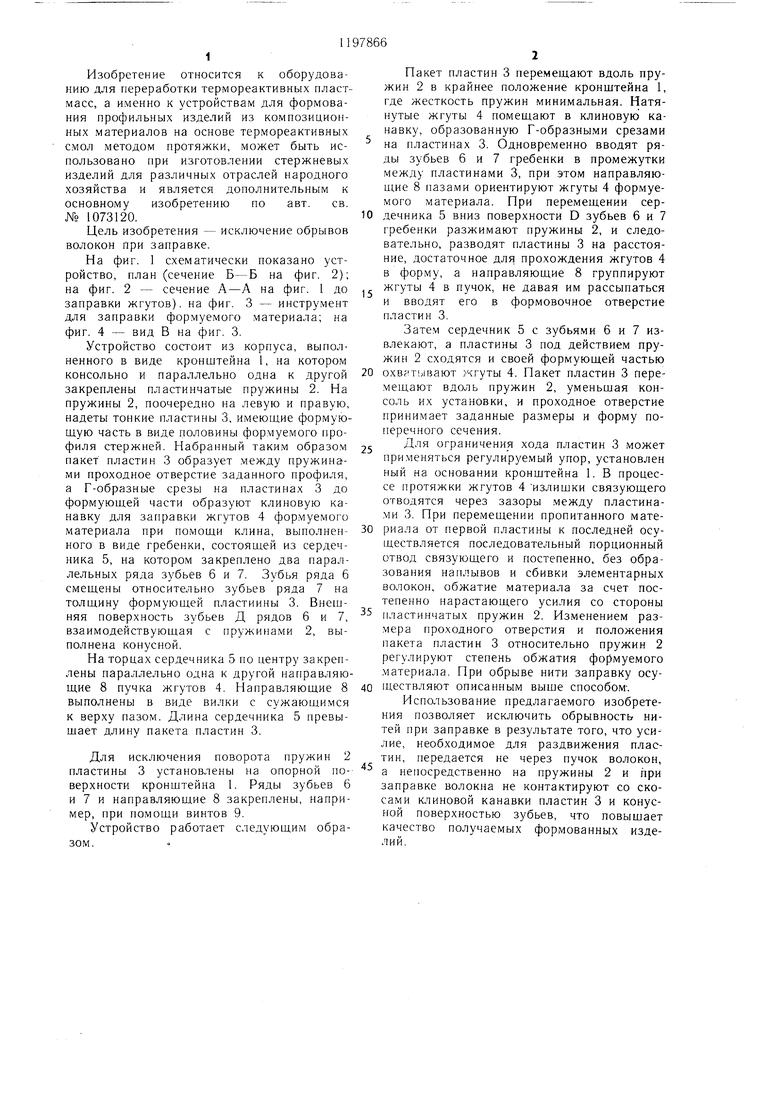

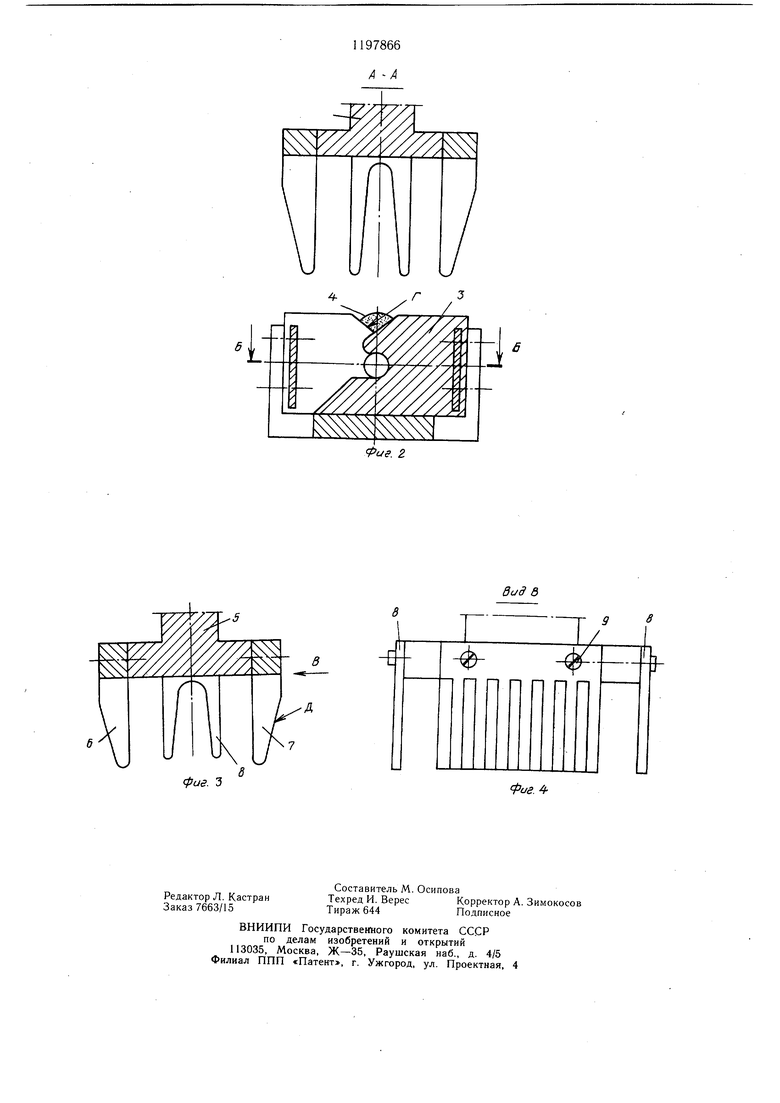

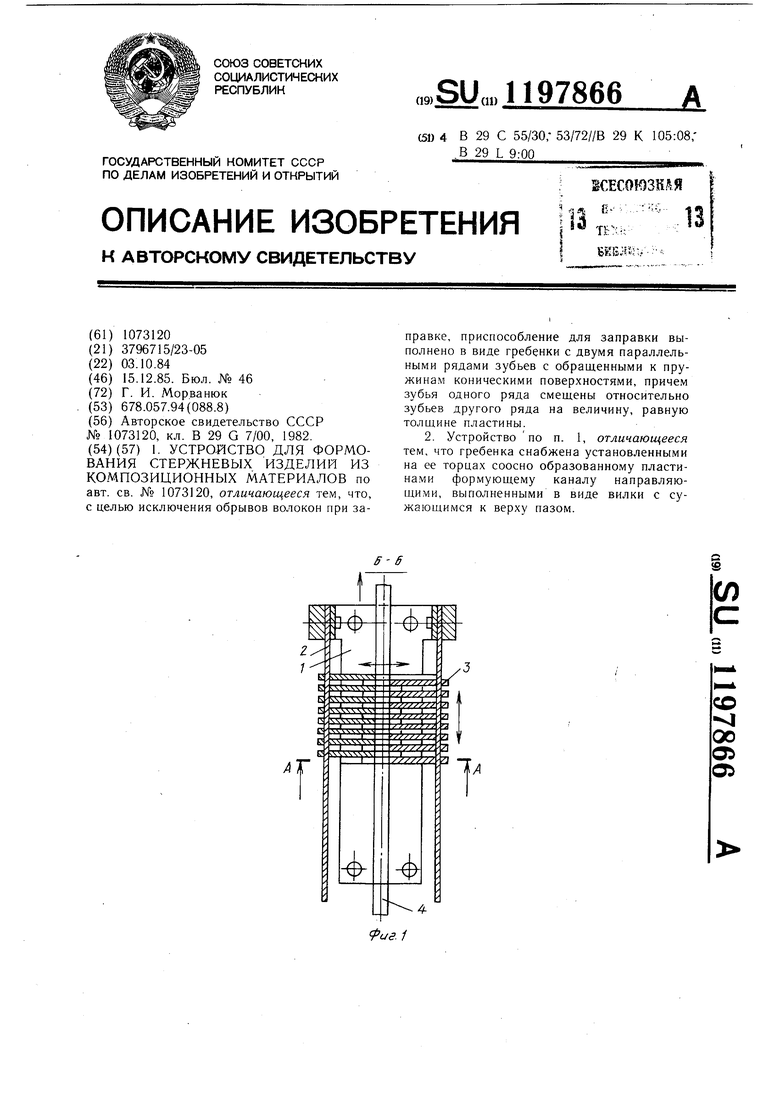

Изобретение относится к оборудованию для переработки термореактивных пластмасс, а именно к устройствам для формования профильных изделий из композиционных материалов на основе термореактивных смол методом протяжки, может быть использовано при изготовлении стержневых изделий для различных отраслей народного хозяйства и является дополнительным к основному изобретению по авт. св. № 1073120. Цель изобретения - исключение обрывов волокон при занравке. На фиг. 1 схематически показано устройство, план (сечение Б-Б на фиг. 2); на фиг. 2 - сечение А-А на фиг. 1 до заправки жгутов), на фиг. 3 - инструмент для заправки формуемого материала; на фиг. 4 - вид В на фиг. 3. Устройство состоит из корпуса, выполненного в виде кронштейна 1, на котором консольно и параллельно одна к другой закреплены пластинчатые пружины 2. На пружины 2, поочередно на левую и правую, надеты тонкие пластины 3, имеющие формующую часть в виде половины формуемого профиля стержней. Набранный таким образом пакет пластин 3 образует между пружинами проходное отверстие заданного профиля, а Г-образные срезы на пластинах 3 до формующей части образуют клиновую канавку для заправки жгутов 4 формуемого материала при помощи клина, выполненного в виде гребенки, состоящей из сердечника 5, на котором закреплено два параллельных ряда зубьев 6 и 7. Зубья ряда 6 смещены относительно зубьев ряда 7 на толщину формующей пластиины 3. Внещняя поверхность зубьев Д рядов 6 и 7, взаимодействующая с пружинами 2, выполнена конусной. На торцах сердечника 5 по центру закреплены параллельно одна к другой направляющие 8 пучка жгутов 4. Направляющие 8 выполнены в виде вилки с сужающимся к верху пазом. Длина сердечника 5 превышает длину пакета пластин 3. Для исключения поворота пружин 2 пластины 3 установлены на опорной поверхности кронштейна 1. Ряды зубьев 6 и 7 и направляющие 8 закреплены, например, при помощи винтов 9. Устройство работает следующим образом. Пакет пластин 3 перемещают вдоль пружин 2 в крайнее положение кронштейна 1, где жесткость пружин минимальная. Натянутые жгуты 4 помещают в клиновую канавку, образованную Г-образными срезами на пластинах 3. Одновременно вводят ряды зубьев 6 и 7 гребенки в промежутки между пластинами 3, при этом направляющие 8 пазами ориентируют жгуты 4 формуемого материала. При перемещении сердечника 5 вниз поверхности D зубьев 6 и 7 гребенки разжимают пружины 2, и следовательно, разводят пластины 3 на расстояние, достаточное для прохождения жгутов 4 в форму, а направляющие 8 группируют жгуты 4 в пучок, не давая им рассыпаться и вводят его в формовочное отверстие пластин 3. Затем сердечник 5 с зубьями 6 и 7 извлекают, а пластины 3 под действием пружин 2 сходятся и своей формующей частью охвгпчлвают жгуты 4. Пакет пластин 3 перемещают вдоль пружин 2, уменьщая консоль их установки, и проходное отверстие принимает заданные размеры и форму поперечного сечения. Для ограничения хода пластин 3 может применяться регулируемый упор, установлен ный на основании кронштейна 1. В процессе протяжки жгутов 4 излишки связующего отводятся через зазоры между пластинами 3. При перемещении пропитанного материала от первой пластины к последней осуцJ ecтвляeтcя последовательный порционный отвод связующего и постепенно, без образования наплывов и сбивки элементарных волокон, обжатие материала за счет постепенно нарастающего усилия со стороны пластинчатых пружин 2. Изменением размера проходного отверстия и положения пакета пластин 3 относительно пружин 2 регулируют степень обжатия формуемого .материала. При обрыве нити заправку осуществляют описанным выще способом-, Использование предлагаемого изобретения позволяет исключить обрывность нитей при заправке в результате того, что усилие, необходимое для раздвижения пластин, передается не через пучок волокон. а непосредственно на пружины 2 и при заправке волокна не контактируют со скосами клиновой канавки пластин 3 и конусной поверхностью зубьев, что повышает качество получаемых формованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования стержневых изделий из композиционных материалов | 1982 |

|

SU1073120A1 |

| Устройство для формования стержневых изделий из композиционных материалов | 1983 |

|

SU1087356A1 |

| СПОСОБ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112650C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2152307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| Устройство для пропитки и отжима однонаправленных волокнистых композиционных материалов | 1990 |

|

SU1792838A1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО ЭЛЕМЕНТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106252C1 |

| Устройство для пропитки нитей и отжима связующего | 1978 |

|

SU876194A1 |

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ по авт. св. № 1073120, отличающееся тем, что, с целью исключения обрывов волокон при заправке, приспособление для заправки выполнено в виде гребенки с двумя параллельными рядами зубьев с обращенными к пружинам коническими поверхностями, причем зубья одного ряда смещены относительно зубьев другого ряда на величину, равную толщине пластины. 2. Устройство по п. 1, отличающееся тем, что гребенка снабжена установленными на ее торцах соосно образованному пластинами формующему каналу направляющими, выполненными в виде вилки с сужающимся к верху пазом. (Л со 00 о: О5

8

фие. Ъ

/

фиг. 4

| Устройство для формования стержневых изделий из композиционных материалов | 1982 |

|

SU1073120A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-12-15—Публикация

1984-10-03—Подача