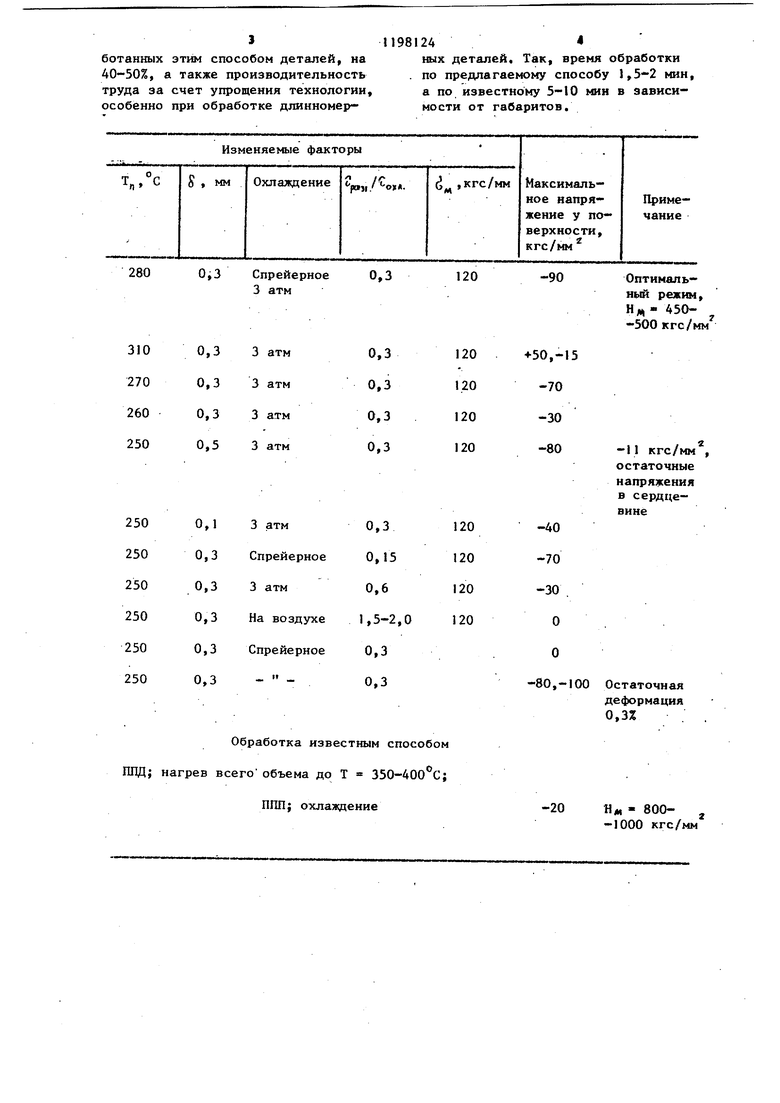

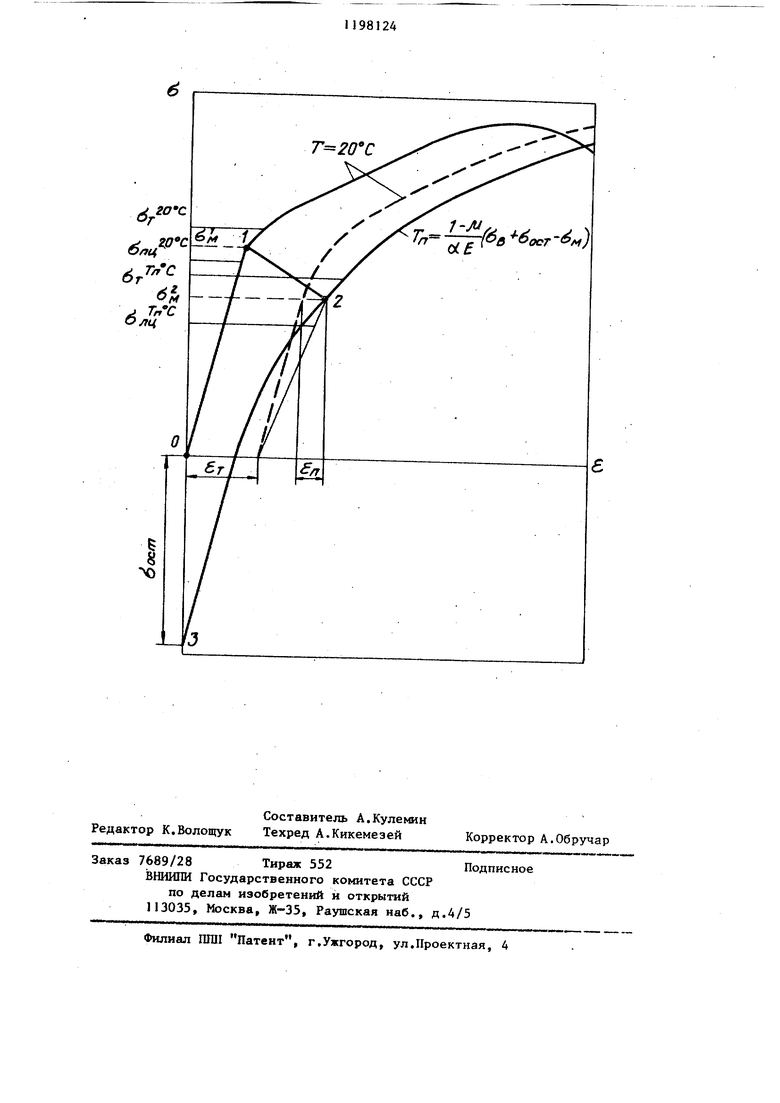

Изобретение относится к машиностроению, а именно к способам ме- ханотермичёского поверхностного упр нения металлических изделий. Цель изобретения - повьшение усталостной прочности и производител ности обработки. На чертеже представлена диаграмм поверхностного слоя изделия при упрочняющей обработке. Способ осуществляется следующим образом. На первом этапе 0-1 (см.чертеж) Деталь подвергают механическому наг ружению при комнатной температуре, создающему в поверхностном слое напряжения растяжения (,. Задаваясь оптимальными с точки зрения эксплуатации остаточными напря жениями сжатия в поверхностном слое Рэсчитывают температуру Т по формуле:. в осг предел прочности материал Е - модуль упругости в МН/м (И - коэффициент Пуассона; об - коэффициент, линейного расширения в 1/град; остаточные напряжения в напряжения, создаваемые механическим нагружением МН/м% и нагревают поверхностный слой глу ной S (0,01-0,04) , где J линейный размер сечения изделия. Поскольку температура Т ниже температур фазовых переходов, то структура материала меняться не будет, а изменяются лишь механическ свойства материала: уменьшается модуль упругости Е, предел текучести d и предел пропорциональности (j „„ участок 1-2 на чертеже). В результате в поверхностном слое увеличиваете пластическая составляницая f деформации, а сердцевина остается в упругом напряженном состоя- НИИ. Чтобы поверхностные йластические деформации не успели релаксироваться, скорость охлаждения на этапе 2-3 должна быть не менее 10 град/с. В то же время процесс разгрузки должен опережать охлаждение, иначе очень быстрое охлаждение 242 приведет материал в исходное состояние ( участок 0-1 диаграммы d - 6) Соотношение времени охлажденияС j. к времени разгрузки разг должно быть таким, чтобы в конце процесса поверхностный слой остался растянутым. Экспериментально установлено. что оптимальное соотношение pasr/ охл- 0 О 2. В результате поверхностный слой будет испытывать со стороны вернувшейся в исходное состояние, после упругой разгрузки сердцевины остаточное сжимающее напряжение. П р и м е р. Упрочняющей обработке подвергались образцы толщиной 8 мм из закаленной стали ЗОХГСН2А. обработки и результаты испытаний приведены в таблице. , Проводилась также реализация .способа на серийных деталях (шток} амортизаторов шасси из ст.ЗОХГСА cd 120 кг/мм. Цилиндрическая часть штока, представляющая собой трубную заготовку с наружным диаметром сЗнетр 80 мм, толщиной стенки Ь 4,4 и длиной 350 мм, в зажимном приспособлении нагружалась крутящим моментом 95 кгс/мм . Затем производился нагрев в течение 2 с токами высокой частоты поверхностного слоя глубиной 5 0,4 мм до 280 + . Сброс нагрузки сопровождался спрейерным охлаждением водой под давлением 3,5 атм. Для исследования остаточных напряжений вырезались кольцевые образхда, на которых методом Давиденкова Н.Н. определялись остато.чные напряжения. Величина сжимающих напряжений достиг60 - 70 кг/мм ла значений о Сравнительные усталостные испытания показали увеличение долговечности образцов, упрочненных предлагаемым способом в 4,5-5 раз в сравнении с исходными закаленными, в то время как поверхностный дробеструйньй наклеп способствует только 3-кратному повышению выносливости. При этом его производительность в 4,5 раза ниже, чем у предлагаемого способа. Предлагаемый способ повышает сталостную прочность в 1,5 раза о сравнению с известным способом, адежность и долговечность, обработанных этим способом деталей, на 40-50%, а также производительность труда за счет упрощения технологии, особенно при обработке длинномерП98124

ных деталей. Так, время обработки . по предлагаемому способу 1,5-2 мин, а по известному 5-10 мин в зависимости от габаритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| Способ поверхностной термомеханической обработки цементованных изделий | 1980 |

|

SU954451A1 |

| Способ поверхностной термомеханической обработки металлических изделий | 1980 |

|

SU964013A1 |

| Способ поверхностного упрочнения деталей | 1978 |

|

SU749915A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2107739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, включающий механическое нагружение при комнатной температуре с наведением в поверхностном слое напряжений растяжения, нагрев и охлаждение, отличающий- с я тем, что, с целью повышения усталостной прочности и производительности обработки, механическое нагру- жение проводят в интервале от предела пропорциональности до предела текучести, нагреву подвергают поверхностный слой глубиной S

280 0,3 Спрейерное 0,3 3 атм

Обработка известным способом ППД; нагрев всего объема до Т 350-400 0; ППП; охлаждение

-90

Оптимальный режим, НА,- 450-500 кгс/мм

-11 кгс/мм остаточные напряжения в сердцевине

деформация 0,3%

-20

Н«, - 800- J -1000 кгс/мм

| Кравченко Б.А | |||

| и др | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аскинази В.М | |||

| Упрочнение и восстановление деталей электромеханической обработкой | |||

| - Ленинград: Машиностроение, 1968, с.35-37. | |||

Авторы

Даты

1985-12-15—Публикация

1984-03-07—Подача