Изобретение относится к области машиностроения и ремонту машин, в частности к восстановлению изношенных внутренних цилиндрических поверхностей.

Известен способ восстановления гильз цилиндров путем получения покрытий из порошков на внутренней поверхности изделий. На внутреннюю поверхность вращающейся гильзы равномерно насыпается металлический порошок, а внутрь гильзы вводят источник нагрева. При нагреве поверхности гильзы осуществляется напекание порошка (a.c. 1289608, B 22 F 7/04, опубл. в БИ 6, 1987).

Полученные покрытия имеют высокую твердость, плохо поддаются механической обработке, а в эксплуатационных условиях, сопряженные с поршневыми кольцами, вызывают их интенсивный износ.

Также известен способ восстановления гильз цилиндров двигателей внутреннего сгорания, при котором осуществляют термопластическое деформирование, растачивание и хонингование под номинальный или ремонтный размер, а затем нанесение покрытия на внутреннюю поверхность одновременно с обкатыванием (а. с. 1505738, B 22 F 6/00, опубл. в БИ 33, 1989).

Однако данный способ не позволяет получить восстановленные гильзы с высоким послеремонтным ресурсом без дополнительной упрочняющей обработки зеркала гильзы поверхностно-пластической деформацией с одновременным нанесением антифрикционного покрытия.

Также известен способ восстановления гильз цилиндров двигателей внутреннего сгорания, включающий создание непрерывно-последовательного вдоль оси детали градиента температуры посредством нагрева токами высокой частоты (ТВЧ) окружной, локальной зоны стенки гильзы и охлаждение ее струями воды в процессе перемещения детали относительно источников нагрева и охлаждения (а. с. 969495, В 23 Р 6/00, опубл. в БИ 40, 1982 ).

Однако данный способ не позволяет получить материал с высокими физико-механическими свойствами пластичности и вязкости, что приводит к трещинообразованию металла.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ восстановления изношенной внутренней цилиндрической поверхности преимущественно стальных и чугунных деталей типа гильз цилиндров двигателей внутреннего сгорания, заключающийся в том, что изношенную гильзу устанавливают в охлаждаемую обойму и с помощью индуктора нагревают током высокой частоты. Вследствие ограничения свободного расширения в ней нарастают температурные напряжения. При достижении определенной их величины в радиальном направлении начинают развиваться пластические деформации, которые увеличиваются с повышением температуры. При свободном остывании размеры гильзы уменьшаются как в осевом, так и в радиальном направлениях. Величина уменьшения диаметра зависит от толщины стенки, материала, температуры, скорости нагрева и других факторов. Так, у гильз цилиндров двигателя СМД-14 величина усадки при оптимальных значениях температуры и скорости нагрева составляет 0,75-0,90 мм (а.с. СССР 753582. Способ восстановления полых цилиндрических деталей /Бовбас В.И., Воловик Е.Л., Костюков Ю.Л., Федингин А.И, опубл. БИ 29, 1980).

Однако известный способ пригоден для гильз цилиндров, изготовленных из специальных легированных чугунов, которые не требуют термической обработки, и не позволяет восстанавливать гильзы цилиндров без последующей упрочняющей или антифрикционной обработки гильзы с закаленной внутренней цилиндрической поверхностью, изготовленные из марок серого чугуна.

Задачей изобретения является повышение качества восстановления гильзы цилиндра, изготовленной из серого чугуна, за счет снижения напряженно-деформированного состояния в процессе осаживания внутреннего диаметра гильзы и увеличения долговечности восстановленных гильз цилиндров за счет закалки внутренней цилиндрической поверхности на мартенсит (троостит).

Указанная задача достигается тем, что в способе восстановления закаленных гильз цилиндров, включающем установку гильзы в охлаждаемую матрицу, объемный нагрев гильзы и охлаждение, согласно изобретению объемный нагрев гильзы ведут до 500-600oС, затем осуществляют предварительный поверхностный нагрев внутренней стенки гильзы до температуры Ac1-(10-30)oС при сохранении градиента температуры между стенкой гильзы и внутренней цилиндрической поверхностью охлаждаемой матрицы и проводят поверхностный нагрев внутренней стенки гильзы до температуры закалки Ac1+(30-50)oС с одновременным спрейерным охлаждением жидкостью на мартенсит, троостит.

Причем предварительный поверхностный нагрев внутренней стенки гильзы до температуры Ас1-(10-30)oС ведут с помощью индуктора за один проход вдоль оси гильзы цилиндра со скоростью 2-2,5 мм/с.

Причем нагрев до температуры закалки Ас1+(30-50)oС и спрейерное охлаждение внутренней поверхности стенки гильзы ведут с помощью индуктора и спрейера за один проход вдоль оси гильзы цилиндра с одинаковой скоростью 6-8 мм/с.

Термоупругопластическое деформирование (осаживание) гильзы цилиндра осуществляют при нагреве стенки гильзы до температуры Ас1-(10-30)oС, то есть в интервале температуры субкритической сверхпластичности (см. кн. Гуляев А.П. Металловедение. Учебник для вузов. - М.: Металлургия, 1986. - 544 с., c. 63-64).

При нагреве ниже температуры Ас1-30oС в металле еще не начинаются процессы нарушения связей атомов кубической объемноцентрированной решетки α-железа, которые значительно (иногда на порядок) снижают модуль упругости и предел текучести металла.

При нагреве выше температуры Ас1-10oС в металле уже начинаются процессы фазовых превращений, перехода α-железа в γ-железа, то есть перестройки кубической объемноцентрованной решетки железа в кубическую гранецентрированную, что значительно снижает пластические свойства металла.

Закалку гильзы цилиндра осуществляют при поверхностном нагреве внутренней стенки гильзы до температуры Ас1+(30-50)oС со спрейерным охлаждением жидкостью на мартенсит, троостит.

При нагреве ниже температуры Ас1+30oС в металле весь перлит еще не успевает перейти в аустенит, что при последующем охлаждении не вызывает достаточного количества структур мартенсита или троостита.

При нагреве выше температуры Ас1+50oС в металле происходит растворение цементита, что снижает твердость и увеличивает количество остаточного аустенита после охлаждения на мартенсит. При этом растет зерно аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается поверхность металла, что в конечном итоге приводит к получению крупноигольчатой структуре мартенсита.

Способ осуществляется следующим образом.

Изношенную гильзу цилиндра, изготовленную из серого чугуна, автотракторного дизеля ЯМЗ-236 с внутренним диаметром 130 мм, толщиной стенки 9 мм, высотой 287 мм, устанавливают в охлаждаемую матрицу на стол устройства вращения и перемещения. Затем со скоростью 3-5 мм/с гильза перемещается относительно индуктора вверх и вниз с постепенным объемным нагревом через теплопроводность внутренней поверхности до температуры 500-600oС. Нагрев осуществляют за два прохода индуктора вдоль оси гильзы со скоростью 3-5 мм/с. Постепенный предварительный нагрев восстанавливаемой гильзы за два прохода позволит значительно снизить напряженное состояние малопластичного серого чугуна. Затем нагревают внутреннюю поверхность гильзы до температуры Ас1-(10-30)oС при сохранении градиента температуры между стенкой гильзы и внутренней цилиндрической поверхностью охлаждаемой матрицы. Нагрев гильзы до температуры Ас1-(10-30)oС осуществляют за один проход индуктора вдоль оси гильзы со скоростью 2-2,5 мм/с. В завершении осуществляют закалку при поверхностном нагреве внутренней стенки гильзы до температуры Ас1+(30-50)oС со спрейерным охлаждением жидкостью на мартенсит, троостит. Нагрев осуществляют за один проход индуктора и спрейера вдоль оси гильзы с одинаковой скоростью 6-8 мм/с.

При этом величина радиальной деформации составляет 1,0-1,2 мм на диаметр.

Пример конкретного выполнения способа.

Чугунную гильзу цилиндра, изготовленную из серого перлитного чугуна, автотракторного дизеля ЯМЗ-236 с внутренним диаметром 130 мм, толщиной стенки 9 мм, высотой 287 мм, устанавливают в охлаждаемую матрицу на стол устройства вращения и перемещения. Затем со скоростью 3-5 мм/с гильза перемещается относительно индуктора вверх и вниз с постепенным объемным нагревом через теплопроводность внутренней поверхности до температуры 500-600oС. Мощность установки ТВЧ 100 кВт с использованием лампового генератора частотой 66 кГц. Нагрев осуществляют за два прохода индуктора вдоль оси гильзы со скоростью 3-5 мм/с. Постепенный предварительный нагрев восстанавливаемой гильзы за два прохода позволяет значительно снизить напряженное состояние малопластичного в холодном состоянии серого чугуна. Затем нагревают внутреннюю поверхность гильзы до температуры 730-760oС при сохранении градиента температуры между стенкой гильзы и внутренней цилиндрической поверхностью охлаждаемой матрицы. Нагрев гильзы до температуры 730-760oС осуществляют за один проход индуктора вдоль оси гильзы со скоростью 2-2,5 мм/с. В завершение осуществляют закалку при поверхностном нагреве внутренней стенки гильзы до температуры 800-820oС с одновременным спрейерным охлаждением водой с температурой 18-30oС нагретой внутренней поверхности гильзы на мартенсит, троостит. Нагрев осуществляют за один проход индуктора и спрейера вдоль оси гильзы с одинаковой скоростью 6-8 мм/с. При этом величина радиальной деформации гильзы цилиндра (осадка) составляет 1,0-1,2 мм на диаметр.

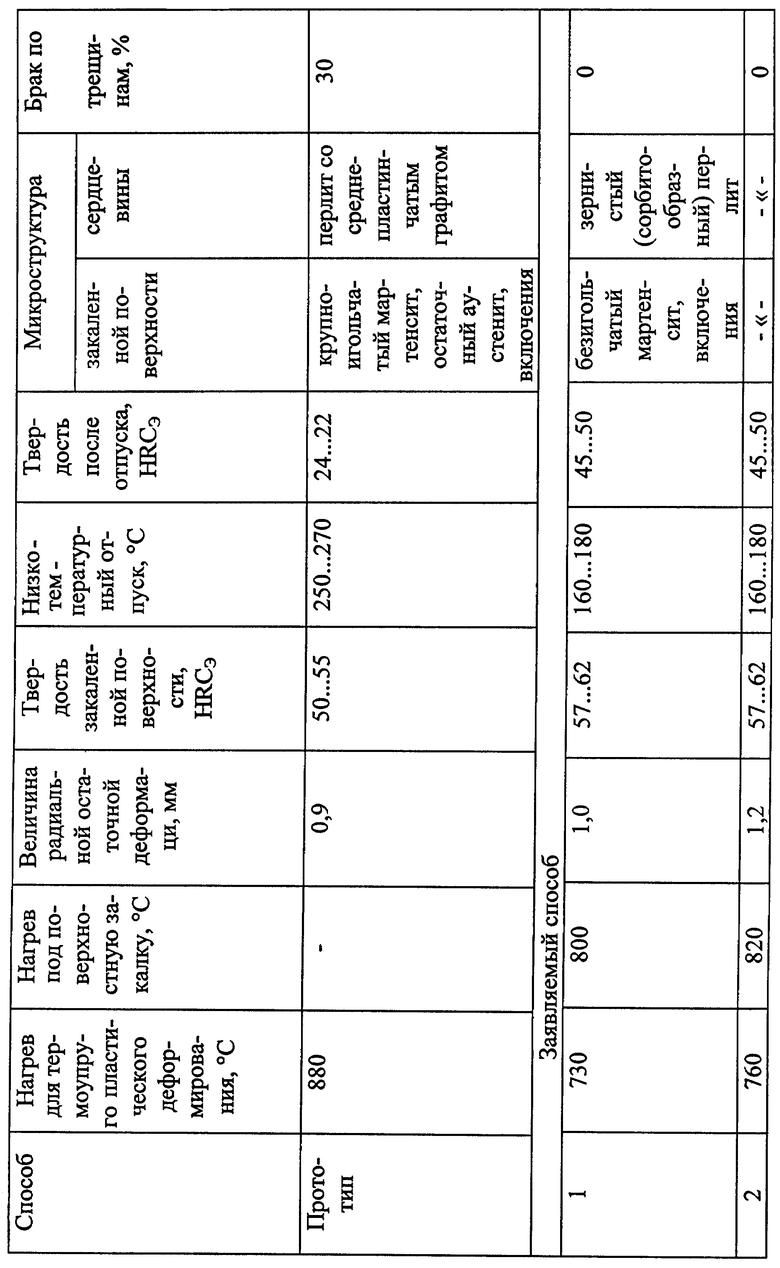

После окончания указанной последовательности операций технологического процесса восстановления закаленной гильзы цилиндра методом термоупругопластического деформирования и поверхностной закалки и зеркала чугунной гильзы получают необходимые величину обжатия и высокие физико-механические свойства металла, соответствующие гильзам цилиндров мокрых для тракторных и комбайновых дизелей ГОСТ 24681-81. Микроструктура гильзы цилиндра представляет собой безыгольчатый мартенсит, включения графита и фосфидной эвтектики (закаленный слой) и зернистый перлит (сердцевина), что соответствует требованиям ГОСТ 3443-77, см. таблицу.

По результатам таблицы видно, что наиболее оптимальными режимами нагрева и закалки ТВЧ гильз цилиндров с точки зрения получения необходимых величин обжатия (величина остаточной упругопластической деформации) и улучшения механических свойств являются заявляемые режимы 1 и 2.

Использование предлагаемого способа по сравнению с прототипом позволяет восстанавливать закаленные гильзы цилиндров автотракторных дизелей, изготовленные из серого чугуна. А совокупность применяемых приемов в технологическом процессе дает качественно новые свойства восстановленных гильз цилиндров, что значительно повышает их долговечность после ремонта.

Изобретение относится к области машиностроения и ремонту машин, в частности к восстановлению изношенных внутренних цилиндрических поверхностей. Задачей изобретения является повышение качества восстановления гильзы цилиндра, изготовленной из серого чугуна, за счет снижения напряженно-деформированного состояния в процессе осаживания внутреннего диаметра гильзы и увеличения долговечности восстановленных гильз цилиндров за счет закалки внутренней стенки гильзы на мартенсит, троостит. Указанная задача достигается тем, что в способе восстановления закаленных гильз цилиндров, включающем установку гильзы в охлаждаемую матрицу, объемный нагрев гильзы и охлаждение, согласно изобретению объемный нагрев гильзы ведут до 500-600oС, затем осуществляют предварительный поверхностный нагрев внутренней стенки гильзы до температуры Ас1-(10-30)oС при сохранении градиента температуры между стенкой гильзы и внутренней цилиндрической поверхностью охлаждаемой матрицы и проводят закалку при поверхностном нагреве внутренней стенки гильзы до температуры закалки Ас1+(30-50)oС с одновременным спрейерным охлаждением жидкостью на мартенсит, троостит. При этом предварительный поверхностный нагрев внутренней стенки гильзы до температуры Ас1 - (10-30)oС ведут с помощью индуктора за один проход вдоль оси гильзы цилиндра со скоростью 2-2,5 мм/с, а нагрев до температуры закалки Ас1+(30-50)oС и спрейерное охлаждение внутренней поверхности стенки гильзы ведут с помощью индуктора и спрейера за один проход вдоль оси с одинаковой скоростью 6-8 мм/с. Использование предлагаемого способа позволяет восстанавливать закаленные гильзы цилиндров автотракторных дизелей, изготовленные из серого чугуна. А совокупность применяемых приемов в технологическом процессе дает качественно новые свойства восстановленных гильз цилиндров, что значительно повышает их долговечность после ремонта. 2 з.п.ф-лы, 1 табл.

| Способ восстановления полых цилиндрических деталей | 1978 |

|

SU753582A1 |

| Способ восстановления внутренних поверхностей цилиндрических стальных деталей | 1985 |

|

SU1341223A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2026370C1 |

| Способ восстановления внутренних цилиндрических поверхностей чугунных деталей | 1987 |

|

SU1468932A1 |

| SU 1592356 А1, 15.09.1990 | |||

| Способ восстановления поверхностей отверстий корпусных деталей из углеродистых сталей | 1986 |

|

SU1330178A1 |

Авторы

Даты

2002-04-27—Публикация

2000-02-08—Подача