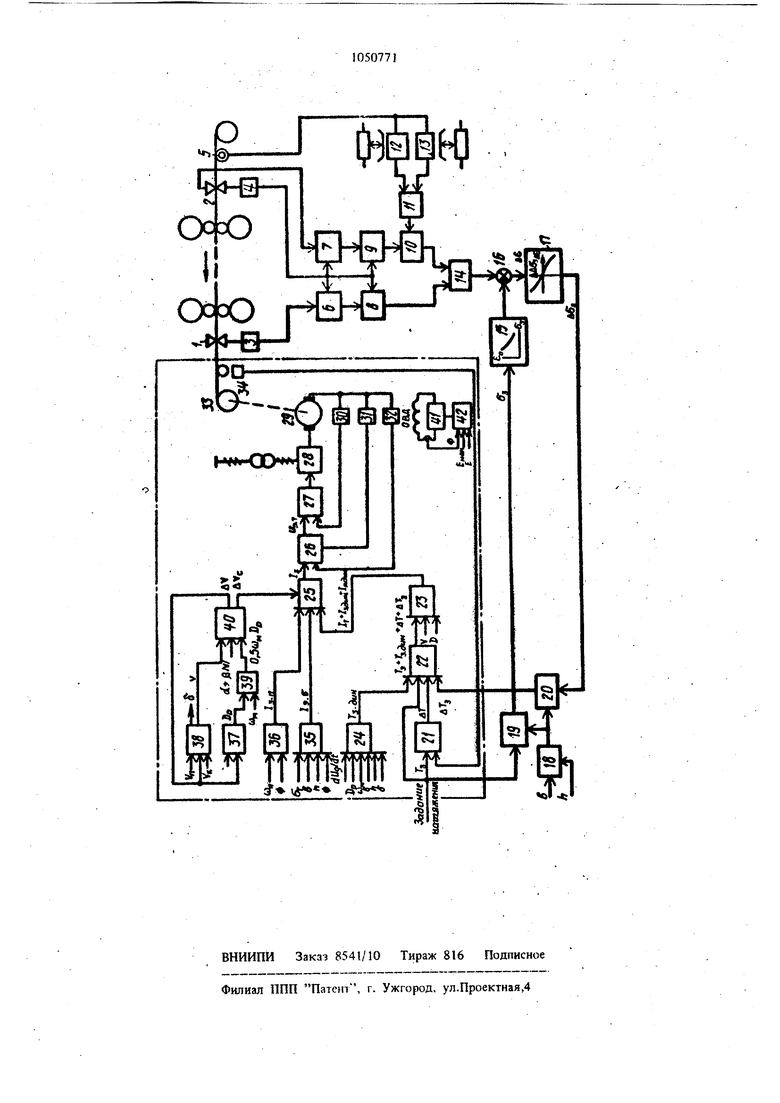

Изобретение относится к средствам управпения Приводом машин прокатного производст ва и предназначено для использования в цехах холодной прокатки на моталках станов. Известно устройство регулирсжания нагяжения, включающее канал задания, подключенный к регулятору натяжения прямого действия в функции задания натяжения и обратной связи по натяжению, соединенный через сумматор, на дополнительные входы которого подключены также канал задания натяжения я выход блока компенсации динамических потерь, блок корре ции и блок формирования за Дания дС после;1ова тельно подчиненными контурами регулирования тока и напряжения двигателя моталки 11. Недостатком известного устройства является невозможность регулирования натяження в зависимости от степе ш суммарного относнтель ного обжатия прокатываемого металла и умень шения сваривания витков полосы при последую тем отжиге рулонов. Цель изобретения обеспечение возможнос ти регулирования степени натяжения материала наматываемого в рулон. Поставленная цель -достигается тем, что устройство, включающее канал задания натяжения, подключенный к регулятору натяжения прямого действия в функюш задания натяжения и обратной связи по натяжению, соединенный с сумматором, на дополнительные входы которого подключены канал задания натяжения и выход блока компенсации дииамических потерь, блок коррекции и блок формирования задания с последовате;п но подчиненными контурами регулирования тока и напряжения двигателя моталки, снабжено следующими элементами: связаннь1ми между собой первым и вторым блоками вычитания, блоками задания уставки первого и второго толщиномеров, делителями, датчиком скорости полосы, двумя нелинейными преобразователями, дополнительными сумматорами и умножителями, при этом первые входы блоков вычитания подключены к выходу блока. задания уставки первого толщиномера и выходу второго толпошомера соответственно, а вторые входы соединены с выходом блока задания уставки второго толщиномера и с вторыми входами первого и второго делителей, на первые входы которых подключены выходы первого и второго блоков вычитания соответственно, выход первого делителя соедшген с вторым сумматором непосредственно, а второго - через блок регулируемого запаздывания, на вход которого через третий сумматор подключены третий и четвертый делители, соединенные с датчиком скорости полосы, выход второго сумматора соединен с одним из входов, узла сравнения, другой вход которого подключен к выходу первого нелинейного преобразователя, а выход - к вкоцу второго нелинейного преобразователя, причем вход первого нелинейного преобразователя н выход второго нелинейного преобразователя соответственно через пятый делитель и первый умножнтель, два других входа которых соединены с выходом второго умножнтеля, подключены к каналу задания натяжения и дополнительному входу сумматора. Принцип работы предлагаемого устройства заключается в том, что между величиной суммарного относительного обжатия при холодной прокатке и склонностью к свариванию витков при последующем отжиге, которую численно характеризует усилие раздирки сварившихся поверхностей, существует прямо пропорционатьная зависимость с другой стороны, между межвитковым контактныл давлением, величина которого прямо пропорциональна ве.личине натяжения полосы при намотке рулона, и степенью сваривания металла при отжиге имеется прямая зависимость, т. е. чем больше межвитковое дарление в рулоне, тем больи1ее усилие потребуется для раздирки сварившихся в процессе отжига витков полосы в рулоне. Отсюда следует, что для уменьщения сваривания витков при последующем отжиге необходимо при большей величине суммарного обжатия полосы устанавливать меньшее значение натяжения смотки. При уменьшении относительного обжатия натяжение полосы при намотке рулонов следует увеличивать, так как этим обеспечивается более качественная смотка. Таким образом, рациональные значения суммарного относительного обжатия полосы, отвечающие заданному значению удельного натяжения устанавливают из выражения 0-f. -заданное значение удельного натяжения; - величина суммарного относительного обжатия при прокатке полосы; -показатель степени, который зависит от материала и шероховатости полосы. Заданное значение натяжения является рациональным с точки зрения исключения сваривания витков полосы в рулоне при отжиге, если величина обжатия р в относительных величинах .(2) абсолютная деформация полосы по толщине; начальная толщина полосы. , Величина Eg изменяется в пределах 45 €(, 90, % или 0,45 о 0,9 в относительных величинах. Чем больше шероховатость поверхности полосы, тем больше уменьшается свариваемость витков полосы при отжитое рулонов. При прокатке полос из малоуглеродистых сталей ё изменяется в пределах 3,0 ,0, ктс/мм,тогда значение показателя m согласно выражению (2) изменяется в пределах 1,4 m 4 20. Предлагаемое устройство осушествляет автоматический контроль указанного соответствия между уставкой натяжения намотки, которая .задается по каналу задания, и величиной фак-, |5 тического относительного обжатия полосы при прокатке. Если соответствие нарушается, то осуществляется корректировка натяжения. В процессе прокатки фактическое относительное обжатие отклоняется от номинального из-за разнотолщинности подката. С учетом того, что при холодаой прокатке полос на современных станах входная разнотолшинность практически устраняется, в устройстве отклонение относительного обжатия от номинального определяют как отношение входной разнотолшинности к номинальной толшине подката. Фактическое относительное обжатие каждого сечения прокатываемой полосы в устройстве определяется как алгебраическая сумма номинального относительного обжатия и указан ного отклонения, которое вводится синхронно с выходом из последней клей соответствующего сечения полосы, т. е. с учетом TpaHcnoj)Tного запаздывания. Полученное фактическое относительное обжатие сравнивается с той величиной относительного обжатия (ращюнальное значение), которому соответствует начальная уставка натяжения. Если имеется отклонение, то на выходе устройства появляется сигнал коррекции величины натяжения смотки. В предлагаемом устройстве предусмотрен пересчет от полного натяжения к удельному и обратно. На чертеже представлена функциональная схема предлагаемого устройства. Устройство содержит первый толщиномер 1, который установлен за последней по ходу прокатки клетью, второй толщиномер 2, установленный перед первой клетью, блоки 3 и 4 задания уставки толщины первого и второго толщиномеров соответственно, датчик 5 скорости полосы перед первой клетью, первый 6 . блок и второй 7 блок вычитания, первый делитель 8, второй делитель 9, блок 10 регулируемого запаздывания, третий сумматор 11, третий делитель 12, четвертый делитель 13, второй сумматор 14, первый нелинейный пре- 1050771 обра нели жите жите лято тор ком форм ка, прео ки, датч жени изги мощ вычи ния тор буди Н чения 4 зователь 15, узел 16 сравнения, второй нейный преобразователь 17, второй умноль 18, пятый делитель 19, первый умноль 20. В устройство также входят регур 21 натяжения прямого действия, сумма22, блок 23 коррекции задания, блок 24 пенсации динамических потерь, блок 25 ирования задания тока, регулятор 26 торегулятор 27 напряжения, тиристорный бразователь 28, электродвигатель 29 моталдатчик 30 напряжения, датчик 31 ЭДС, ик 32 тока, моталка 33, датчик 34 натяя полосы, блок 35 компенсации момента ба полосы, блок 36 компенсации потерь ности в двигателе и механизме, блок 37 сления диаметра рулона, блок 38 вычислескорости полосы, умножитель 39, регуля40 скорости, схема 41 тиристорного возтеля с системой 42 управления. а чертеже приведены следующие обозна:рациональное значение суммарного относительного обжатия при котором заданное значение удельного натяжения является рациональным с точки зрения уменьщения сваривания витков при последующем отжиге рулонов; отклонение фактического относительного обжатия от значения д , которое принимается базовым; сигнал дополнительной ус коррекции уставки удельного натяжения; сигнал дополнительной коррекции полного натяжения;отклонение измеренного натяжения от заданного заданное значение динамического натяжения, пропорциональное динамическому моменту; сигнал задання тока; сигнал, пропорциональный заданию натяжения tj ; сигнал задания динамичес-:ЬАИНкого тока М д щ , РАИН -зп сигналы, компенсирующие динамическую ошибку регулятора тока; потери в двигателе и передачах, момент изгиба Mv полосы, соответственно; -сигнал задания регулятор напряжения; -ЭДС двигателя моталки; -номинальное значение ЭД двигателя моталки; -линейная скорость полосы окружная скорость рулона;линейная скорость послед ней клети стана; поправочный коэффициент;диаметр рулона; частота вращения двигате ля моталки; (VI сигнал превышения линей ной скорости барабана над скоростью полосы при за правке; поток возбуждения двига теля моталки; предел текучести материала полосы; ъ,-н ширина и толщина полосы;аи скорость изменения ЭДС, df заданное значение ускорения. Устройство работает следующим образом. В процессе смотки прокатываемого рулона сигнал, пропорциональный номинальной толшине ti , поступает из блока 3 начального задания толщиномера 1 на один из входов первого блока 6 вычитания. На его другой вход, а также на входы второго блока 7 вычитания, первого делителя 8 и второго делителя 9 поступает сигнал, пропорциональный номинальной толщинеЪр подката, снимаемый с блока 4 начального задания толщиномера 2. На другой вход второго блока 7 вычитания из толщиномера 2 поступает сигнал, пропорциональный фактическому значению толщины полосы на входе в стан. Сигнал на выходе блока 6 пропорционален разности h - h величине суммарного обжатия, номннапьной величинй Сигнал на выходе блока 7 вьгштания Пропорционален отклонению фактической толщи ны на входе от номинального значения. Эти сигналы поступают на другие входы первого делителя 8 и второго делителя 9. В результате деления на входе первого делителя 8 сигнал пропорционален величине суммарного относительного обжатия, номинальное значение На выходе второго делителя 9 получают сигнал, пропорциональный отклонению фактического суммарного относительно обжатия от номинального из-за входной разнотолщинностн. Этот сигнал поступает на второй вход второго сумматора 14 через блок 10 регулируемого запаздывания синхронно с выходом из последней клети соответствующего сечеиия полосы. Время необходимого запаздывания регулируется в блоке 10 в функции скорости полосы, которая определяется при помощи датчика 5. Сигнал, пропорциональный скорости полосы дат- чика 5, поступает на входы третьего 12 и четвертого 13 делителей, выходы которых соединены, с третьим сумматором 11. Сигнал на выходе третьего сумматора 11 пропорционален времени транспортного запаздывания сечения полосы от места измерения . входной разнотолщинности толщиномером 2 до последней клети . . gr . ) -1 скорость входа полосы в первую клеть, м/с; расстояние от второго толщииомера 2 до первой клети, м; расстояние между клетями стана, м; -. .h...K.,,,,.h толщина полосы (номинаОНлы) перед первой, за первой, за второй, ... за h клетью соответственно. Сигналы, пропорциональные и ) . он адают на входы третьего делителя 12 и четверого делителя 13 соответственно и регулируют ри помоши потенциометров. На вход пятого делителя 19 поступает сигал, пропорциональный заданию полного натяення Т, величина которого задается без чета фактического суммарного относительного бжатия. На его другой вход поступает сигнал, ропорциональный произведению ширины полоы b на ее конечную толшину h, который сниается с выхода второго умножителя 18. В езультате деления с выхода пятого делителя 19 нимают сигнал, пропорциональный величине заанного удельного натяжения и. Он поступает а вход первого нелинейного преобразователя 15. осле преобразования в соответствии с зависиостью (1) на выходе первого нелинейного реобразователя 15 получают сигнал, пропорци-. нальный величине сумма риого отиосительното бжатия goЭто значение соответствует ращюнальному значению удельного натяжения ё,т. е. намотка с натяжением ejHpH обжатии €(,обеспечивает уменьшение сваривания витков полосы при последующем отжиге рулонов. Указанное значение сравнивается в узле 16 сравнения с фактическим обжатием сечения полосы одновременно с входом его в последнюю клеть. Сигнал, пропорциональный разности & с выхода узла 16 сравнения, поступает на вход сторого нелинейного преобразователя 17. И тогда в соответствии с зависимостью

4 Si h4e-«Ug|y, (6)

гдей о - изменение величины удельного натяжения;

йё. - изменение реличины суммарного относительного обжатия;

&t

ле

знак изменения величины uei обжатия от начального (базового) значения; .а - коэффициент пропорциональности;

у - показатель степени (0,4 -у преобразующийся в сигнал, пропорциональный требуемой коррекции заданного удельного натяжения 4 d 2. Послехщий преобразуется в сигнал коррекций полного натяжения /jT путем умножения в первом умножителе 20 на произведение Ъ , h. Выход первого умножителя 20

является выходом предлагаемого устройства и подсоединен к дополнительному входу сумматора 22, благодаря чему сигнал требуемой коррекции натяжения отрабатывается системой регулирования натяжения на моталке. Эта система может быть вьшолнена по различным структурам. Если в ней предусмотрено задание удельного натяжения, то потребность во втором умножителе 18, пятом делителе 19 и первом умножителе 20 отпадает. В этом случае выходом устройства будет выход второго нелиней ного преобразователя 17.

Таким образом, применение предлагаемого устройства по сравиению с базовым объектом,

(прототип) позволяет без участия оператора при смене сортамента, а также при отклонении толщины подката от номинального значения обеспечить такую коррекцию величины натяжения на моталке, благодаря которой достигается качественная плотная намотка и при последующем отжиге рулонов уменьшается свариваемость витков полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| Устройство для регулирования натяжения полосы при смотке в рулон | 1982 |

|

SU1044362A2 |

| Устройство для регулирования натяже-Ния пОлОСы пРи CMOTKE B РулОН | 1979 |

|

SU850243A1 |

| Устройство для регулирования натяжения полосового материал | 1976 |

|

SU568471A1 |

| Способ намотки полосы на барабанМОТАлКи | 1979 |

|

SU804055A1 |

| Устройство регулирования натяжения полосы в станах холодной прокатки | 1984 |

|

SU1227278A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Устройство для регулирования относительного обжатия | 1983 |

|

SU1119749A2 |

| Устройство для регулирования относительного обжатия | 1981 |

|

SU992108A1 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

УСТЮЙСТВО ДЛЯ КОРРЕКЦИИ УСТАВКИ НАТЯЖЕНИЯ НА МОТАЛКЕ СТАНА ХОЛОДНОЙ ПЮКАТКИ, включающее канал задания натяжения, подключенный к регулятору иатяження прямого действия в функции задания натяжения и обратной связи по натяжению, соединенный с сумматором, на дополнительные входы которого подключены канал задания натяжения и выход блока компенсации динамических потерь, блок коррекции и блок формирования задания с; последовательно подчиненными контурами регулирования тока и напряжения двигателя моталки, отличающееся тем, что, с целью обеспечения возможности регулирования степени натяжения материала, наматываемого в рулон, оно снабжено следующими элементами: связанными между собой первым и вторым блоками вычитания, блоками задания уставки первого и второго толщиномеров, делителями, датчиком скорости полосы, двумя нелинейными преобразователями, дополнительными сумматорами и умио 1сителями, при этом первые входы блоков вычитания подключены к выходу блока задания уставки первого толщиномера и выходу ;второго толщиномера соответственно, а вторые входы соединены с, выходом блока задания уставки второго толщиномера и с вторыми входами первого и второго делителей, иа перBbie входы которых подключены вь1ходы первого и второго блоков выЧитаиия соответственно, выход первого делителя соединен с о вторым сумматором непосредственно, а второ го - через блок регулируемого запаздывания, со на вход которого через третий сумматор подключены третий и четвертый делители, соедис иенные с датчиком скорости полосы, выход второго сумматора соединен с одним из входов узла сравнения, другой вход которого подключен к выходу первого нелинейного преобразователя, а выход - к входу второго .нелинейного преобразователя, причем входперО1 вого нелинейного преобразователя и выход о J второго нелинейного преобразователя соответственно через пятый делитель и первый умно житель, два других входа которых соединены с выходом второго умножителя, подключены к каналу задания натяжения и дополнительному входу сумматора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тиристорныё электроприврды прока ных станов | |||

| Под общей ред | |||

| В | |||

| М | |||

| Перельму- | |||

| тера, М., Металлургия , 1978, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

1983-10-30—Публикация

1982-02-02—Подача