1

Изобретение относится к станкостроению и может быть использовано для обработки точных отверстий в деталях и узлах.

Цель изобретения. - повышение точности обработки за счет исключения влияния износа инструмента на геометрическую товдость отверстия чв продольном сечении.

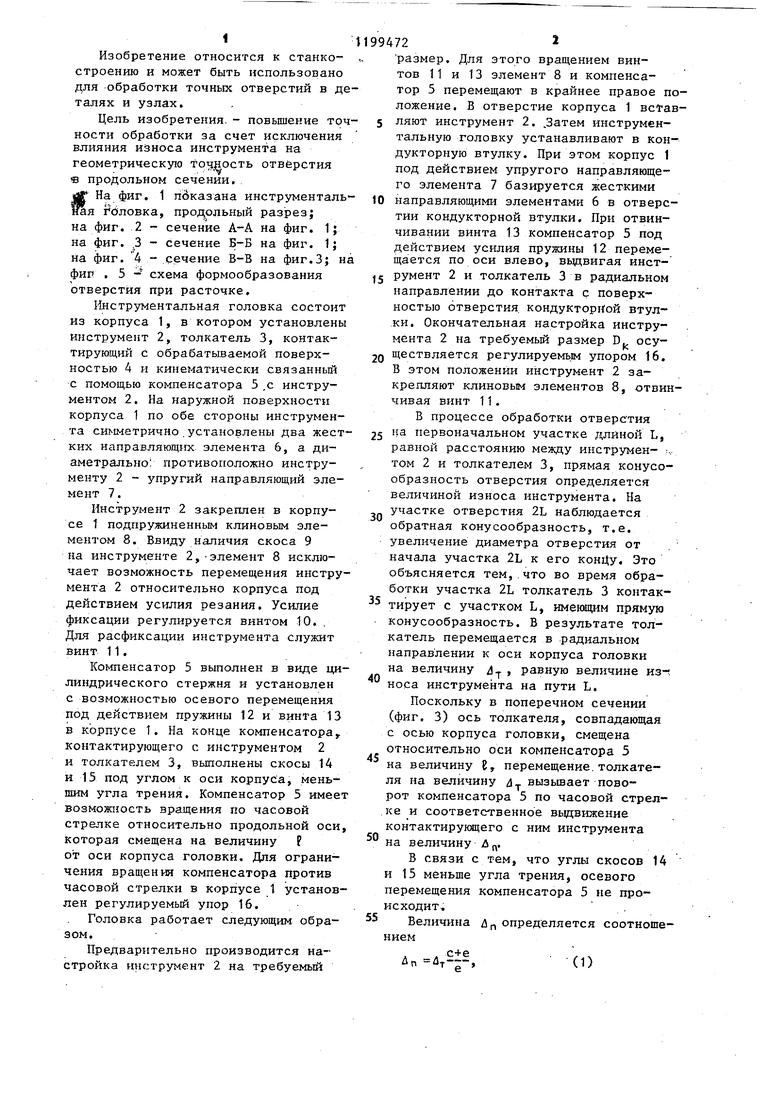

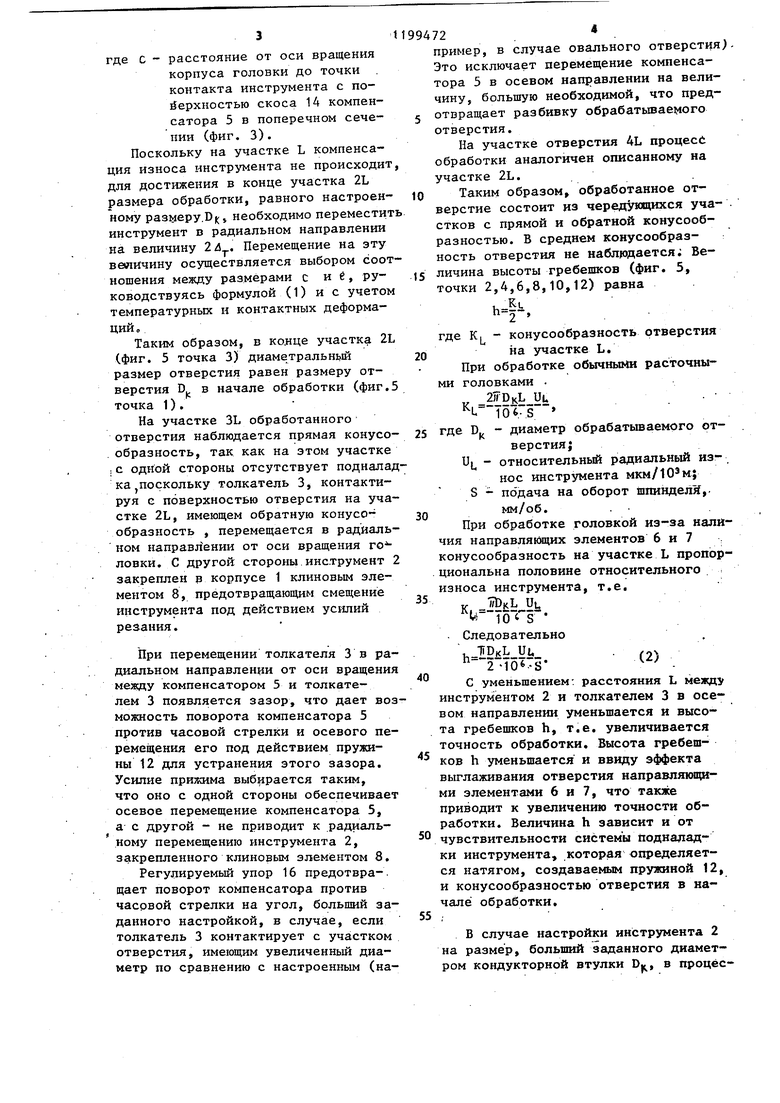

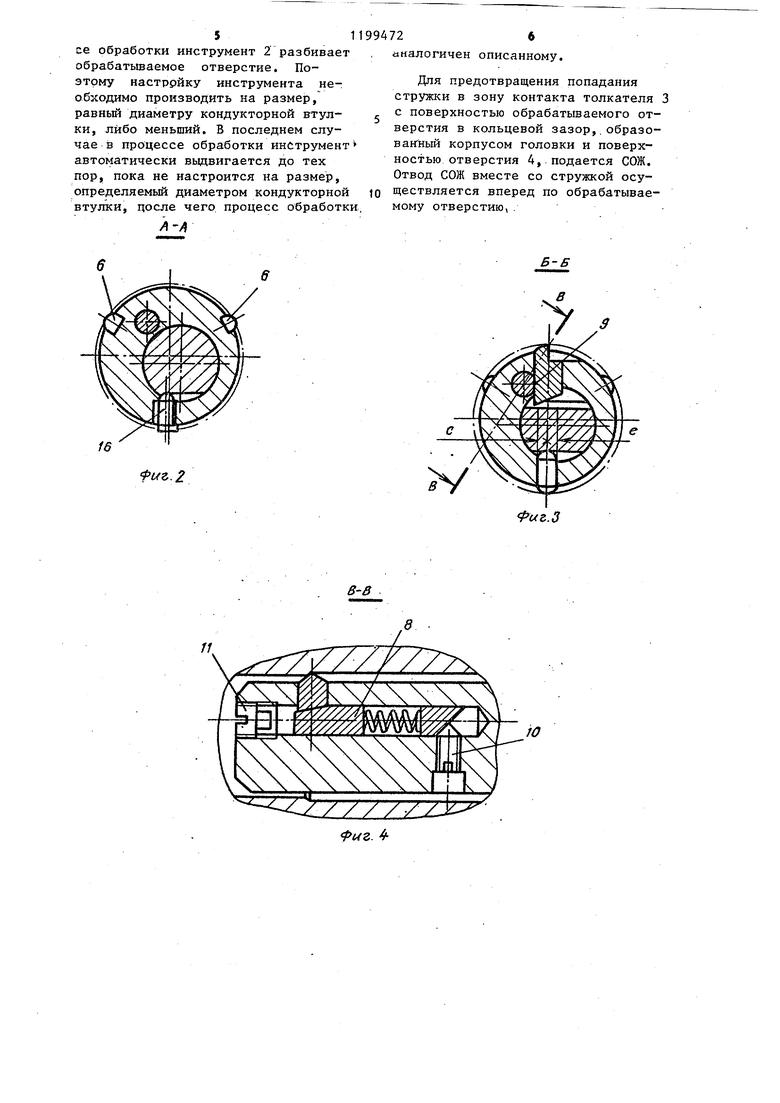

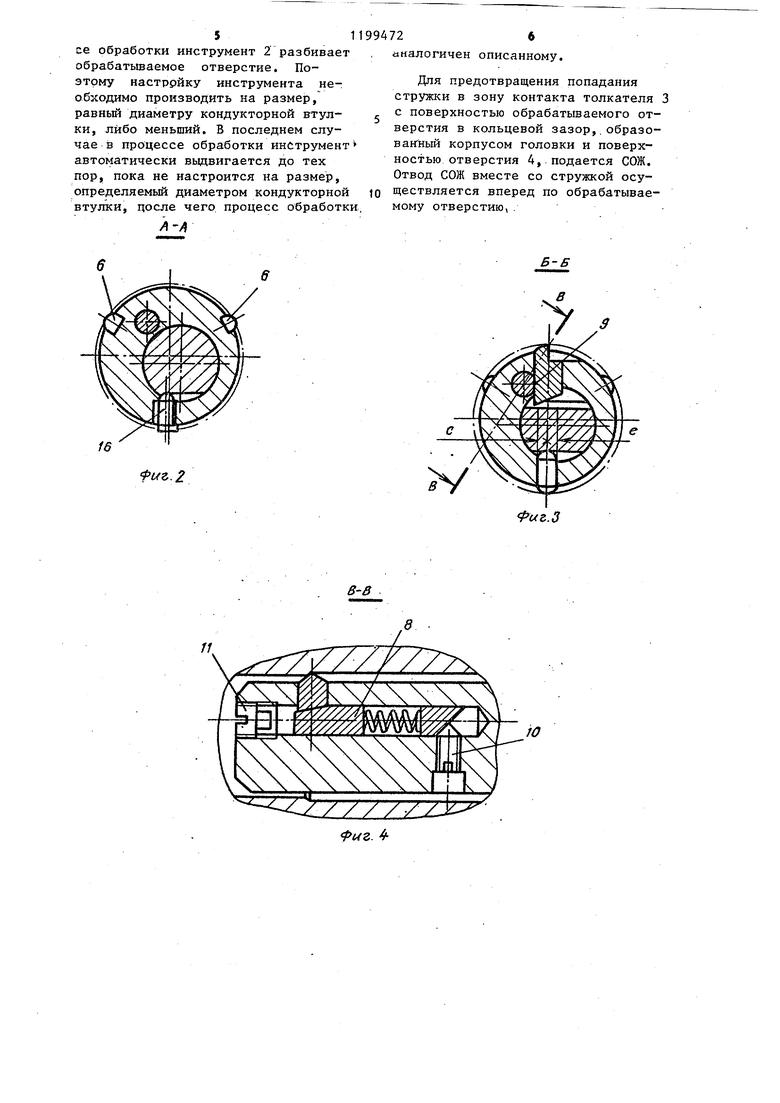

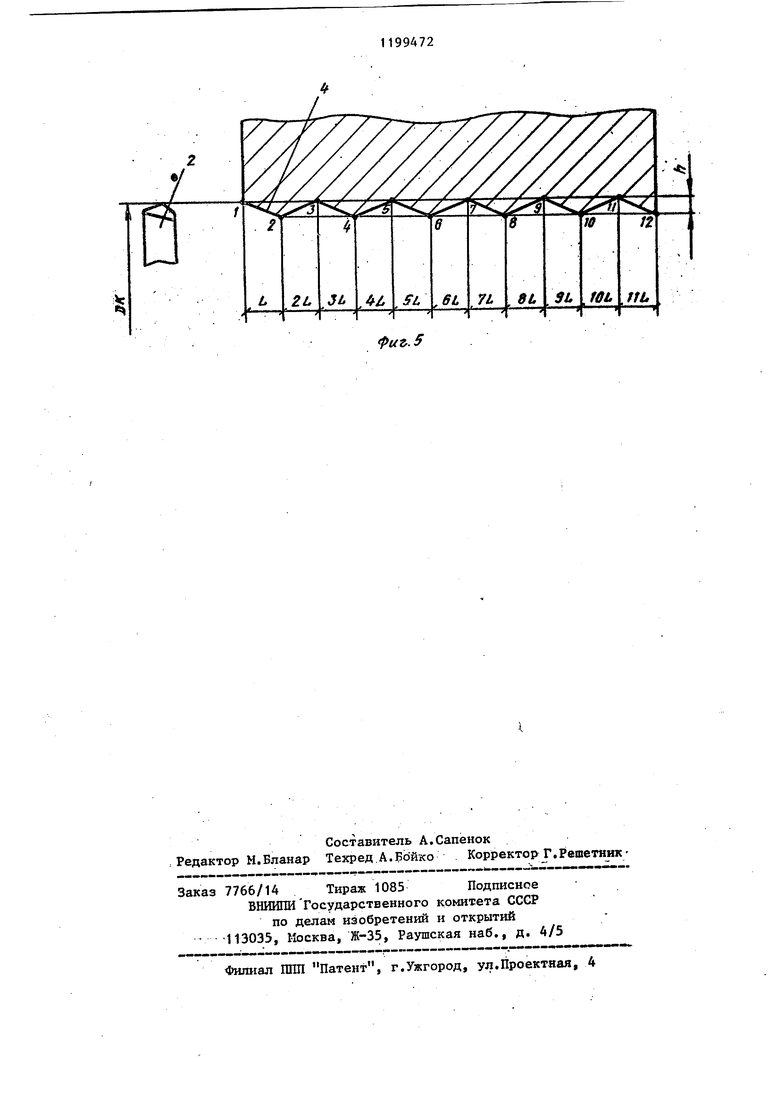

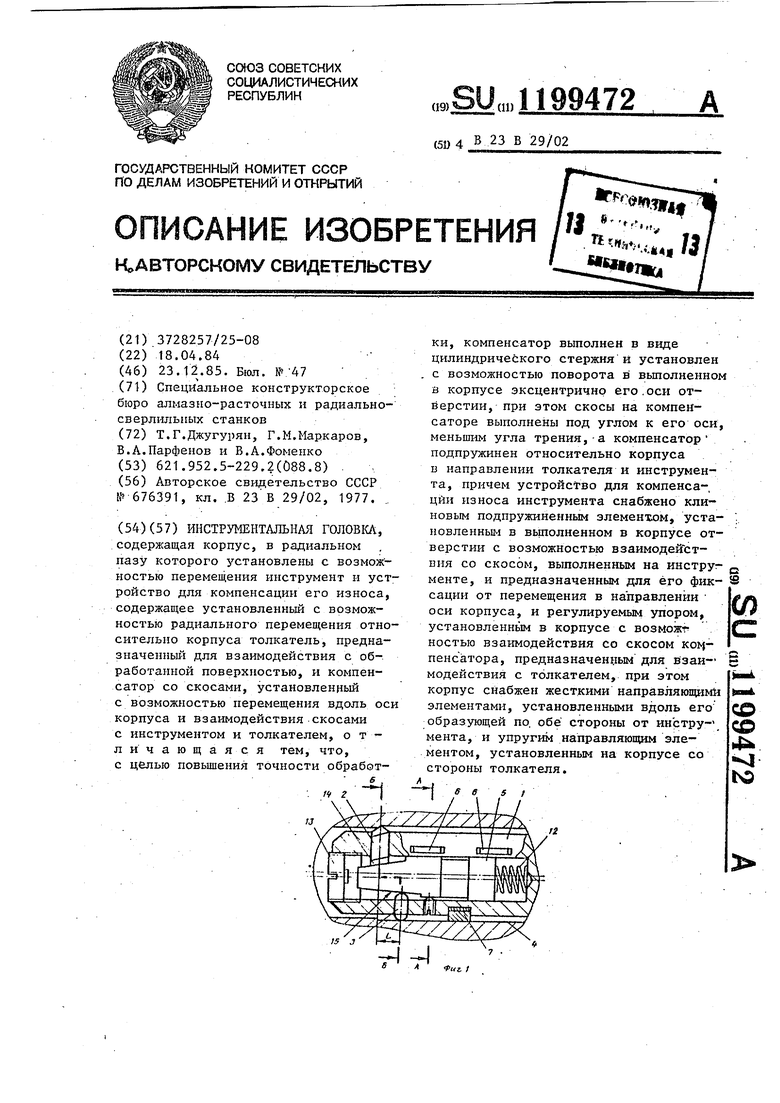

€На фиг. 1 показана инструменталья Золовка, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. ,3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг.З; н фип . 5 - схема формообразования отверстия при расточке.

1 нструментальная головка состоит из корпуса 1, в котором установлены инструмент 2, толкатель 3, контактирующий с обрабатываемой поверхностью 4 и кинематически связанный с помощью компенсатора 5 .с инструментом 2. На наружной поверхности корпуса 1 по обе стороны инструмента симметрично.установлены два жестких направляющих элемента 6, а диаметрально: противоположно инструменту 2 - упругий направляющий элемент 7.

Инструмент 2 закреплен в корпусе 1 подпружиненным клиновым элементом 8. Ввиду наличия скоса 9 на инструменте 2,-элемент 8 исключает возможность перемещения инструмента 2 относительно корпуса под действием усилия резания. Усилие фиксации регулируется винтом 10. . Для расфиксации инструмента служит винт 11.

Компенсатор 5 выполнен в виде цилиндрического стержня и установлен с возможностью осевого перемещения под действием пружины 12 и винта 13 в корпусе 1. На конце компенсатора контактирующего с инструментом 2 и толкателем 3, выполнены скосы 14 и 15 под углом к оси корпуса, меньшим угла трения. Компенсатор 5 имее возможность вращения по часовой стрелке относительно продольной оси которая смещена на величину Р от оси корпуса головки. Для ограничения вращения компенсатора против часовой стрелки в корпусе 1 установлен регулируемый упор 16.

Головка работает следующим образом.

Предварительно производится настройка инструмент 2 на требуемый

99472

размер. Для этого вращением винтов 11 и 13 элемент 8 и компенсатор 5 перемещают в крайнее правое положение. В отверстие корпуса 1 ляют инструмент 2. .Затем инструментальную головку устанавливают в кондукторную втулку. При этом корпус 1 под действием упругого направляющего элемента 7 базируется жесткими 10 направляющими элементами 6 в отверстии кондукторной втулки. При отвинчивании винта 13 компенсатор 5 под

действием усилия пружины 12 перемещается по оси влево, вьщвигая инструмент 2 и толкатель 3 в радиальном направлении до контакта с поверхностью отверстия, кондукторной втулки. Окончательная настройка инструмента 2 на требуемьй размер D.. осу2Q ществляется регулируемьм упором 16. В этом положении инструмент 2 закрепляют клиновым элементов 8, отвинчивая винт 11.

В процессе обработки отверстия

25 на первоначальном участке длиной L, равной расстоянию между инструмен- .. том 2 и толкателем 3, прямая конусообразность отверстия определяется величиной износа инструмента. На

участке отверстия 2L наблюдается

обратная конусообразность, т.е. увеличение диаметра отверстия от начала участка 2L к его конЦу. Это объясняется тем,.что во время обработки участка 2L толкатель 3 контактирует с участком L, именицим прямую конусообразность. В результате толкатель перемещается в радиальном направлении к оси корпуса головки на величину J , равную величине изг носа инструмента на пути L.

Поскольку в поперечном сечении (фиг. 3) ось толкателя, совпадающая с осью корпуса головки, смещена относительно оси компенсатора 5

на величину 8, перемещение.толкателя на величину й- вызьшает поворот компенсатора 5 по часовой стрелке и соответственное вьщвижение контактирукяцего с ним инструмента на величину Л,,.

В связи с тем, что углы скосов 14 и 15 меньше угла трения, осевого перемещения компенсатора 5 не происходит,

Величина й„ определяется соотношением

. . с+е

(1) Лп

3

где С - расстояние от оси вращения корпуса головки до точки . контакта инструмента с поверхностью скоса 14 компенсатора 5 в поперечном сечении (фиг. 3).

Поскольку на участке L компенсация износа инструмента не происходит для достижения в конце участка 2L размера обработки, равного настроенному размеру.В((, необходимо переместит инструмент в радиальном направлении на величину 2/5. Перемещение на эту величину осуществляется выбором соотношения между размерами с и б, руководствуясь формулой (1) и с учетом температурных и контактных деформаций.

Таким образом, в кодце участка 2L (фиг. 5 точка 3) диаметральной размер отверстия равен размеру отверстия D в начале обработки (фиг.5 точка 1).

На участке 3L обработанного отверстия наблюдается прямая конусообразность, так как на этом участке ;с одной стороны отсутствует подналадка поскольку толкатель 3, контактируя с поверхностью отверстия на участке 2L, имеющем обратную конусообразность , перемещается в радиальном направлении от оси вращения го ловки. С другой стороны инструмент 2 закреплен в корпусе 1 клиновым элементом 8, предотвращающим смещение инструмента под действием усютий .

При перемещении толкателя 3 в радиальном направлении от оси вращения между компенсатором 5 и толкателем 3 появляется зазор, что дает возможность поворота компенсатора 5 против часовой стрелки и осевого перемещения его под действием пружины 12 для устранения этого зазора. Усилие прижима выбирается таким, что оно с одной стороны обеспечивает осевое перемещение компенсатора 5, а с другой - не приводит к радиальному перемещению инструмента 2, закрепленного клиновым элементом 8.

Регулируемый упор 16 предотвра-. цает поворот компенсатора против часовой стрелки на угол, больший заданного настройкой, в случае, если толкатель 3 контактирует с участком отверстия, имеющим увеличенный диаметр по сравнению с настроенным (на72 . .

пример, в случае овального отверстия) Это исключает перемещение компенсатора 5 в осевом направлении на величину, большую необходимой, что предотвращает разбивку обрабатьшаемого отверстия.

На участке отверстия 4L процесс обработки аналогичен описанному на участке 2L.

Таким образом, обработанное отверстие состоит из чередующихся участков с прямой и обратной конусообразностью. В среднем конусообразность отверстия не наблюдается; Величина высоты гребешков (фиг. 5, точки 2,4,6,8,10,12) равна

ь- h-J-,

где К, - конусообразность отверстия на участке L.

При обработке обычными расточными головками . 21гВкЬ UL l -L-TO S

где D. - диаметр обрабатываемого отверстия;

Цц - относительный радиальный износ инструмента мкм/10м; S - подача на оборот шпиндели,мм/об.

При обработке головкой из-за наличия направлянмдих элементов 6 и 7 конусообразность на участке L пропорциональна половине относительного износа инструмента, т.е.

К Uu

t-rTo TСледовательно 110кЬ Ui,

(2)

T-To sС уменьшением: расстояния L между инструментом 2 и толкателем 3 в осевом направлении уменьшается и высота гребешков h, т.е. увеличивается точность обработки. Высота гребешков h уменьшается и ввиду эффекта выглаживания отверстия направляющими элементами 6 и 7, что также приводит к увеличению точности обработки. Величина h зависит и от

чувствительности системы йодналадки инструмента, которая определяется натягом, создаваемым пружиной 12, и конусообразностью отверстия в начале обработки.

,

В случае настройки инструмента 2 на размер, больший заданного диаметром кондукторной втулки Dj, в процёс511

се обработки инструмент 2 разбивает обрабатьюаемое отверстие. Поэтому настррйку инструмента необходимо производить на размер, равный диаметру кондукторной втулки, либо меньший, В последнем случае в процессе обработки инструмент автоматически вьщвигается до тех пор, пока не настроится на размер, определяемьй диаметром кондукторной втулки, после чего, процесс обработки,

А-А

994726

аналогичен описанному.

Для предотвращения попадания стружки в зону контакта толкателя с поверхностью обрабатываемого отверстия в кольцевой зазор,. образованный корпусом головки и поверхностью отверстия 4, подается СОЖ. Отвод СОЖ вместе со стружкой осуJQ ществляется вперед по обрабатываемому отверстию,.

Фиг. 2

Б-Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления взаимосвязанных отверстий | 1986 |

|

SU1373490A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Расточная головка | 1986 |

|

SU1421465A1 |

| Расточная головка | 1984 |

|

SU1240509A2 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| Устройство для сверления отверстий | 1987 |

|

SU1511011A1 |

| Инструмент для обработки отверстий | 1979 |

|

SU931323A1 |

| ДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕТАЛЕЙ В ЗОНУ ОБРАБОТКИ СВЕРЛЕНИЕМ | 1993 |

|

RU2049647C1 |

| Устройство для контроля целостности инструмента | 1986 |

|

SU1364410A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА, ;содержащая корпус, в радиальном пазу которого установлены с возмож ностью перемещения инструмент и ус ройство для компенсации его износа содержащее установленньй с возможностью радиального перемеп1ения отн сительно корпуса толкатель, предна значенный для взаимодействия с обработанной поверхностью, и компенсатор со скосами, установленный с возможностью перемещения вдоль о корпуса и взаимодействия скосами с инструментом и толкателем, о т л и чающаяся тем, что, с целью повьшения точности обработ ки, компенсатор выполнен в виде цилиндрического стержня и установлен с возможностью поворота в вьшолненном в корпусе эксцентрично его.оси отверстии, при этом скосы на компенсаторе выполнены под углом к его оси, меньшим угла трения,-а компенсатор подпружинен относительно корпуса в направлении толкателя и инструмента, причем устройство для компенса-, цйи износа инструмента снабжено кли новым подпружиненным злементюм, установленным в вьшолненном в корпусе отверстии с возможностью взаимодействия со скосом, выполненным на инстругменте, и предназначенным для его фиксации от перемещения в направлении оси корпуса, и регулируемьм упором, установленньм в корпусе с возможг ностью взаимодействия со скосом коь}пенсатора, предназначенным для взаимодействия с толкателем, при этом корпус снабжен жесткими направляющими элементами, установленными вдоль его образующей по. обе стороны от инстру- мента, и упругим направляющим элементом, установленным на корпусе со стороны толкателя. l

11

-r7Z/.ZjL/22

У у / / /

д

ркг.

| Расточная оправка | 1977 |

|

SU676391A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1984-04-18—Подача