(Л

ЮаЛ

С 05 4 4

13

и обаботки. Две кондукторные плиты установлены - одна 3 - на позиции контроля целостности инструмента, другая 4 - на позиции обработки, кондукторные втулки 5 которых предназначены для направления инструмента 6 соответственно во время контроля инструмента и во время обработки отверстий в рабочей зоне коробки 2. Каждая из плит соединена со шпиндельной коробкой 2 парой подпружиненных штанг 7. На корпусе каждой плиты смонтировано по два жестких упора 8. На корпусе станка закреплена рама 9

10

с подвижным в вертикальном направлении толкателем 10 от привода 11 возвратно-поступательного перемещения. На толкателе 10 жестко закреплен кронштейн 12 с установленными на нем чувствительными датчиками 13,. количество и расположение которых соответствует количеству и расположению контролируемых инструментов 6, Кроме того, на кронштейне 12 установлены два жестких копира 14, располагающихся при контроле оппозитно двум жестким упорам 8 на каждой из кондукторных плит 3,4. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

| Агрегатный станок | 1985 |

|

SU1288026A1 |

| Устройство для контроля целостности режущих инструментов | 1976 |

|

SU611735A1 |

| Устройство для контроля целостности режущих инструментов | 1983 |

|

SU1123795A1 |

| РОТОРНАЯ УСТАНОВКА ДЛЯ СВЕРЛЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2290302C1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Металлорежущий станок | 1982 |

|

SU1057247A1 |

| Многошпиндельный вертикальный станок | 1976 |

|

SU650785A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| РОТОРНАЯ УСТАНОВКА ДЛЯ СВЕРЛЕНИЯ ЯНТАРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2252140C1 |

Изобретение относится к области станкостроения, в частности к устройствам для контроля целостности стержневых инструментов, и может использоваться на поворотных шпиндельных коробках. Целью изобретения является упрощение конструкции и расширение технологических возможностей за счет возможности измерения целостности свариваемого диаметра. На сотовом столе установлена поворотная вокруг горизонтальной оси шпиндельная коробка 2 с двумя позициями - контроля

1

Изобретение относится к станкостроению, в частности к устройствам для контроля целостности стержневых инструментов, и может использоваться на поворотных шпиндельных коробках.

Целью изобретения является упрощение конструкции и расширение технологических возможностей за счет возможности измерения целостности сверл малого диаметра.

Указанная цель достигается тем, что кронштейн снабжен клиновым копиром, выполненным с возможностью периодического взаимодействия с корпусом плиты при постоянном расположени рабочей части инструмента в кондукторной втулке.

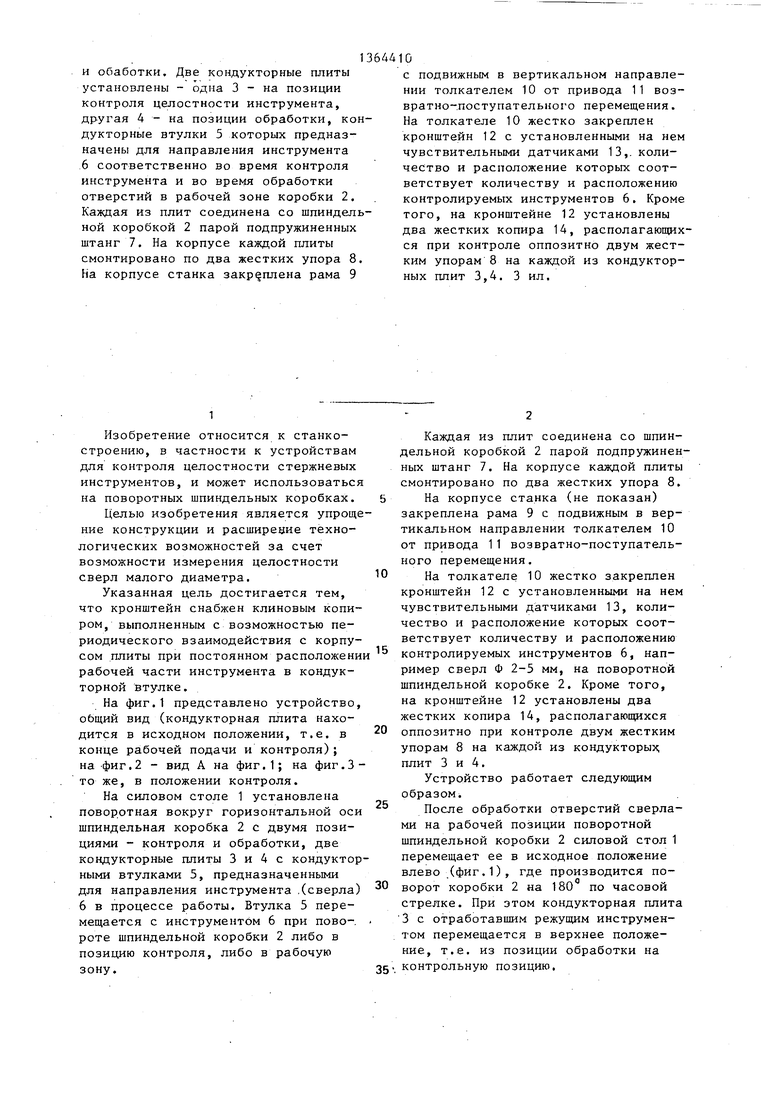

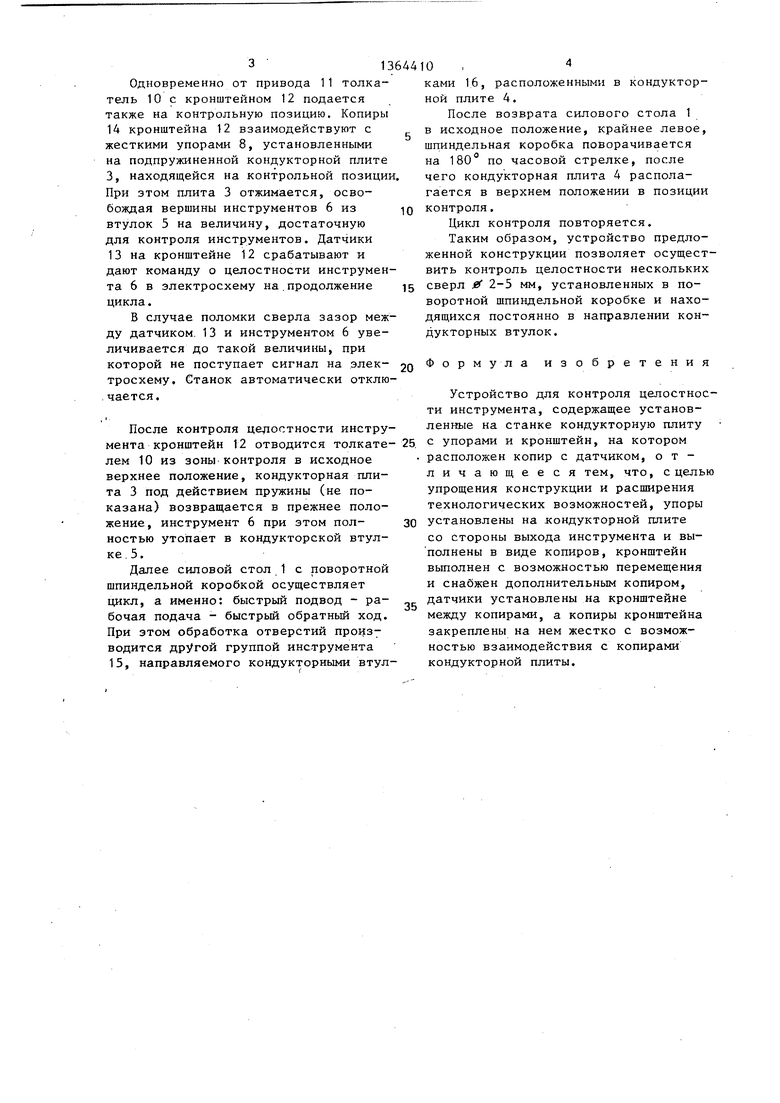

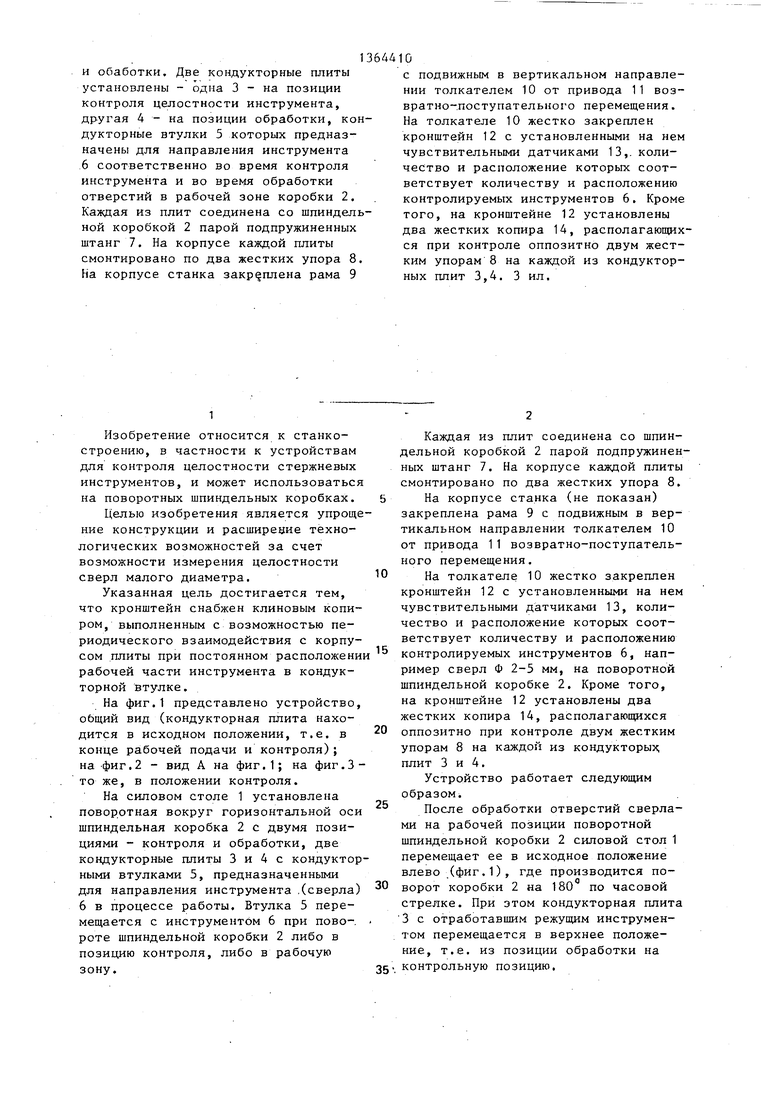

На фиг.1 представлено устройство, общий вид (кондукторная плита находится в исходном положении, т.е. в конце рабочей подачи и контроля); на-фиг,2 - вид А на фиг.1; на фиг.З- то же, в положении контроля.

На силовом столе 1 установлена поворотная вокруг горизонтальной оси шпиндельная коробка 2 с двумя позициями - контроля и обработки, две кондукторные плиты 3 и 4 с кондукторными втулками 5, предназначенными для направления инструмента .(сверла) 6 в процессе работы. Втулка 5 перемещается с инструментом 6 при пово-. роте шпиндельной коробки 2 либо в позицию контроля, либо в рабочую зону.

Каждая из плит соединена со шпиндельной коробкой 2 парой подпружиненных штанг 7. На корпусе каждой плиты смонтировано по два жестких упора 8. На корпусе станка (не показан) закреплена рама 9 с подвижным в вертикальном направлении толкателем 10 от привода 11 возвратно-поступательного перемещения.

На толкателе 10 жестко закреплен кронштейн 12 с установленными на нем чувствительными датчиками 13, количество и расположение которых соответствует количеству и расположению контролируемых инструментов 6, например сверл Ф 2-5 мм, на поворотной шпиндельной коробке 2. Кроме того, на кронштейне 12 установлены два жестких копира 14, располагающихся оппозитно при контроле двум жестким упорам 8 на каждой из кондукторы плит 3 и 4.

Устройство работает следующим образом.

После обработки отверстий сверлами на рабочей позиции поворотной шпиндельной коробки 2 силовой стол 1 перемещает ее в исходное положение влево (фиг.1), где производится поворот коробки 2 на 180 по часовой стрелке. При этом кондукторная плита 3 с отработавшим режущим инструментом перемещается в верхнее положение, т.е. из позиции обработки на

контрольную позицию.

3 13

Одновременно от привода 11 толкатель 10 с кронштейном 12 подается также на контрольную позицию. Копиры 14 кронштейна 12 взаимодействуют с жесткими упорами 8, установленными на подпружиненной кондукторной плите 3, находящейся на контрольной позиции При этом плита 3 отжимается, освобождая вершины инструментов 6 из втулок 5 на величину, достаточную для контроля инструментов. Датчики 13 на кронштейне 12 срабатывают и дают команду о целостности инструмента 6 в электросхему на.продолжение цикла.

В случае поломки сверла зазор между датчиком. 13 и инструментом 6 увеличивается до такой величины, при которой не поступает сигнал на элек- тросхему. Станок автоматически отклю- .чается.

После контроля цедостности инструмента кронштейн 12 отводится толкате- лем 10 из зоны контроля в исходное верхнее положение, кондукторная плита 3 под действием пружины (не показана) возвращается в прежнее положение, инструмент 6 при этом пол- ностью утопает в кондукторской втулке. 5.

Далее силовой стол 1 с поворотной шпиндельной коробкой осуществляет цикл, а именно: быстрый подвод - ра- бочая подача - быстрый обратный ход. При этом обработка отверстий производится другой группой инструмента 15, направляемого кондукторньши втул10 ,

ками 16, расположенными в кондукторной плите 4.

После возврата силового стола 1 в исходное положение, крайнее левое, шпиндельная коробка поворачивается на 180° по часовой стрелке, после чего кондукторная плита 4 располагается в верхнем положении в позиции контроля.

Цикл контроля повторяется.

Таким образом, устройство предложенной конструкции позволяет осуществить контроль целостности нескольких сверл f 2-5 мм, установленных в поворотной шпиндельной коробке и находящихся постоянно в направлении кондукторных втулок.

Форм у л а изобретения

Устройство для контроля целостности инструмента, содержащее установленные на станке кондукторную плиту с упорами и кронштейн, на котором расположен копир с датчиком, отличающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей, упоры установлены на кондукторной плите со стороны выхода инструмента и выполнены в виде копиров, кронштейн выполнен с возможностью перемещения и снабжен дополнительным копиром, датчики установлены на кронштейне между копирами, а копиры кронштейна закреплены на нем жестко с возможностью взаимодействия с копирами кондукторной плиты.

бидА

Фиг.2

Bu9A

ФигЗ

| Устройство для контроля целостности режущих инструментов | 1976 |

|

SU611735A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-07—Публикация

1986-08-12—Подача