со ел

Изобретение относится к автоматизации сварочных процессов, в частности к системам автоматического управления процессом сварки.

По основному авт.св. № 1107975, известна система автоматического yii равления процессом сварки, содержа щая регулятор напряжения холостого хода, привод подачи электрода и привод изменения скорости сварки, системы источник питания - дуга - сварной шов и модели этой системы, цепь обратной связи по всем параметрам сварочного процесса и коррекцию параметров модели системы, источник питания - дуга - сварной шов П J,

Недостатком известной системы является невысокая точность регулирования параметров, особенно при сварке с систематическими короткими замыканиями.

Цель изобретения - повьш1ение точности регулирования параметров сварочного процесса.

Сущностью изобретения является повышение соответствия параметров модели параметрам реальной системы источник питания - дуга - сварной шов за счет введения в модель информации- о величине сварочного тока.

Поставленная цель достигается тем что система автоматического управления процессом сварки снабжена шестью дополнительньп-ш корректирующими Усилителями и сумматором, причем прямой вход сумматора подключен к выходу модели системы источник питания - дугасварной шов, инверсный - к выходу ciicT.eMbi источник питания - дуга сварной шов, а выход сумматора подключен к входам корректирующих усилителей, выход первого корректирующего усилителя подключен к модели источника питания, второго - к модели дуги,третьего - к модели изменения глубины проплавления, четвертого - к модели изменения ширины шва пятого - к модели изменения высоты усиления, шестого - к модели изменения ширины обратной стороны шва.

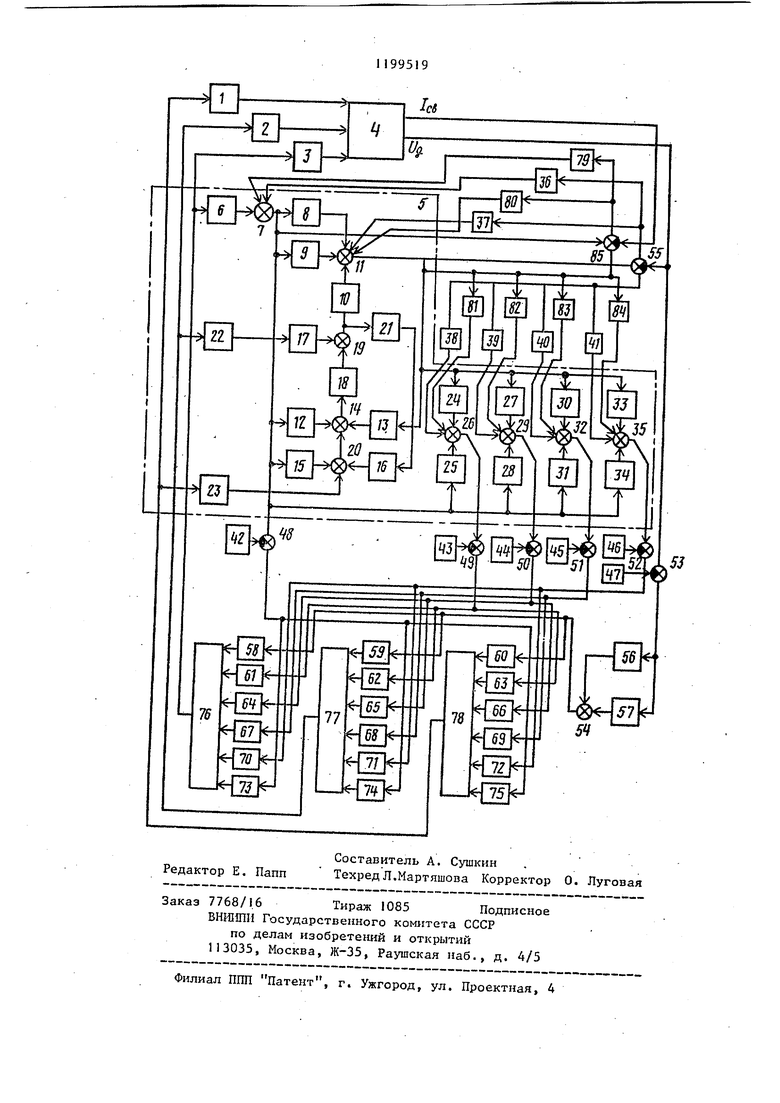

На чертеже представлена структурная схема системы автоматического управления процессом сварки.

Система состоит из привода I подачи электрода, привода 2 изменения скорости сварки, регулятора 3 напряжения холостого хода, системы 4 источник питания - дуга - сварной

995192

шов, ггадели 5 системы источник питания - дуга - сварной шов, состоящий из моделей источника питания, образованной блоком 6 и сумматором 5 7, модели дуги, образованной блоками 8-10 и сумматором 11, модели капли расплавленного металла, образованной блоками 12 и I3 и сумматором 14, модели вылета электрода, образованной блоками 15-18, сумматорами 19 и 20 и инвертором 21, модели 22 привода изменения скорости сварки, модели 23 привода подачи электрода, модели изменения глубины проплавле15 ния, образованной блоками 24 и 25 и сумматором 26, модели изменения ширины шва, образованной блоками 27 И 28 и сумматором 29, модели изменения высоты усиления, образованной

20 блоками 30 и 31 и сумматором 32, модели изменения ширины обратной стороны шва, образованной блоками 33 и 34 и сумматором 35, двенадцати корректирующих усилителей 36-41, шести

5 узлов 42-47 задания, девяти сумматоров 48-55, интегратора 56, усилителя 57, восемнадцати усилителей 5875 с переменным коэффициентом усиления и трех суммирующих устройств

30 76-78, корректирующих усилителей 7984, сумматора 85.

Система автоматического управления процессом сварки работает следующим образом.

J В модели 5 моделируются процессы, протека1о1чие при сварке в источнике питания, дуге, вылете электрода, приводе подачи электрода и приводе изменения скорости сварки, а также в

Q сварочной ванне в процессе формирования сварного щва. Передаточные функции звеньев модели имеют следующий вид:

5 V(/ -., W, -,i W« ,

0p + -f 9- 0Р41

- тт . гц . %r

W - 6T . ,., . бд . irr pfl if LPtl

B

6

AC .

VV.. :

55

Ш biL..W -J w T 2 r,PM ,P.,, -т.Р.. где К„ - коэффициенты питающей сети по напряжению; динамическое и статическое сопротивление дуги; коэффициенты глубины проп/1авления по току и напряжению j коэффициенты ширины шва п току и напряжению; коэффициенты высоты усиле МТ УИ ния шва по току и напряжению ; постоянные времени питающей сети, дуги, сварочной ванны, капли расплавленного металла (определяется частотой переноса капель) и вьшета электрода (определяется теплоемкостью вьшета); коэффициенты саморегулиBTiрования по току через подогрев вылета электрода и по длине вылета электрода;коэффициенты саморегулиро вания по току и напряжению;коэффициент изменения вылета электрода по скорости сварки. На выходах моделей формируются сигналы, пропорциональные току сварки Ipj , глубине проплавления Н, ширине шва В, высоте усиления m и ширине обратной стороны шва п. Напряжение на дуге Ua и ток сварки 1{-д измеряется непосредственно в процессе сварки. И, В, т, п, и Оо являются 1координатами состояния сварочного процесса и отражают динамические и статические процессы, протекающие при сварке. Выходы модели 5 подключены к соответствующим усилителям с переменными коэффициентами усиления. Усилители 58-75 и суммирующие устройства 76-78 образуют обратную связь по напряжению на дуге, току сварки, Jглyбинe проплавления, ширине шва, высоте усиления и ширине обратной стороны шва, причем сигнал уп равления с первого суммирующего устройства 76 подается на регулятор изм нения напряжения холостого хода, с 194 второго суммиру1..,его устройства 77 на привод изменения Vca третьего 78 - на привод подачи.электрода. Коэффициенты обратной связи, т.е. коэффициенты усиления усилителей 5875, рассчитьшаются по известной методике,, исходя из математического описания модели сварочного процесса и выбранного критерия качества. В качестве критерии качества выбран интегральный квадратичный критерий вида J-j r(i)Qx(t)U4t)Ru(t)olt , (Я о где , Н, В, т, п, UQ - вектор состояния системы источник питания-ду га-сварной шов; xxi cBiXij вектор управляющих переменных;Uvv.4-o,V,- напряжение холостого хода, скорость сварки и скорость подачи электрода соответственно; Q и R матрицы, накладывающие штраф на отклонения соответствующих координат состояния от заданных значений; Т --знак транспортирования, В результате такого синтеза обратной связи и исходя из условия оптимальности (т.е. обеспечение минимума критерию качества (1)) система автоматического управления будет не только устойчива но и обеспечивает минимальные отклонения регулируемых параметров (1. , (J, Н, В, га, п ) от заданных значений. Выбор в качестве регулируемых параметров напряжения на дуге, тока сварки, глубины проплавления, ширины шва, высоты усиления и ширины обратной стороны шва объясняется тем,что чем меньше будет отклонение указанных величин от заданных значений, тем выше будет качество сварных соединений. Кроме того, учитываются динамические свойства приводов подачи электрода и изменение скорости сварки. Заданные значения регулируемых величин формируются в узлах 42-47 задания и сигналы рассогласования с сумматоров 48-33 подаются на соответствующие усилители с переменным Коэффициентом усиления. Сигнал управления на изменение напряжения холостого хода формируется с помощь усилителей 58, 61, 64, 67, 70, 73 и суммирующего устройства 76 по следующему закону: /Xx SB И fe4 t - pДn K jAlи подается одновременно на регулятор изменения напряжения холостого хода и модель источника питания. Здесь uUq , лН, йВ, лт, дп, л1св отклонения параметров от заданных значений. . Сигнал управления на изменение скорости сварки формируется с помощь усилителей 59, 62, 65, 68, 71, 74 и суммирующего устройства 77 по закону + К74ЛГ се И подается одновременно на привод и менения скорости сварки и модель п вода изменения скорости сварки 22. Сигнал управления на изменение скорости подачи электрода формируется с помощью усилителей 60, 63, 66, 69, 72, 75 и суммирующего устройства 78 по закону .ди„-еК,,,4Н + К л6+Кдч/1т4К /1П чпэ о - К7гЛГ, И подается одновременно на привод I подачи электрода и модель 23 привода подачи электрода. Б результате любое отклонение то ка сварки, напряжения на дуге, глубины проплавления, ширины шва, высоты усиления или ширины обратной стороны шва будет компенсировано с помощью обратной связи управлением скоростью подачи электрода Vn, , V и изменением напряжения холостого хода, т.е. параметры , Uj , Н, В, га, п будут постоянны в процессе сварки, что позволит получать высококачественные сварные соединения. Коррекция параметров модели системы ИСТОЧ1ШК питания - дуга - свар ной шов осуществляется с помощью корректирующих усилителей 36-4 и 79-84 по изменению напряжения на ду ге и тока сварки. Изменение мгновенных значений .напряжения на дуге 19« Ua И тока сварки 1,д отражает изменение характеристик системы 4 источник питания - дуга - сварной шов и служит информацией для коррекции параметров модели 5. Сигналы коррекции формируются на выходах восьмого 55 и девятого 85 сумматоров как разности напряжения на дуге и тока сварки, измеряемых на выходе системы 4 источник питания - дуга сварной шов и получаемых в модели 5. В результате модель 5 будет подстраиваться в процессе сварки при изменении внешних условий и действии помех на систему 4. Для ликвидации статической ошиб-ки в процессе регулирования в систему вводится интегральная составляю ая отклонения выходного сигнала объекта управления (в данном случае напряжения на дуге) от сигнала-задания. Эта составляющая формируется с помощью интегратора 56, усилителя 57 с коэффициентом усиления, равным постоянной времени объекта управления. Этим сигналом компенсируется статическая ошибка и она будет равна нулю независимо от характера действующих на объект управления возмущений . В качестве базового образца принят сварочной робот модели П1А. Робот оснащен системой автоматического регулирования напряжения на дуге. Недостатком этой системы является низкая точность регулирования выходных параметров сварки, невысокое быстродействие, определяемое периодом сетевого напряжения, низкие динамические свойства системы, позволяющие отрабатывать только медленно изменяющиеся переходные процессы, невозможность регулирования мгновенных значений тока в сварной цепи и параметров шва. Применение изобретения позволит повысить точность регулирования выходных параметров сварочного процесса и быстродействие регулирования. Использование в контуре обратной связи всех параметров состояния позволяет исключить перенапряжение на различных элементах схемы и перегрузки по току и, как следствие, значительно, улучшить качество сварных сое динений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом сварки | 1984 |

|

SU1192920A2 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

| Система автоматического управления процессом сварки | 1988 |

|

SU1620236A2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Устройство для направления электрода по стыку свариваемых деталей | 1983 |

|

SU1117163A2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ | 1995 |

|

RU2086371C1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

| Устройство для автоматического управления процессом сварки | 1984 |

|

SU1260130A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ по авт.св. № 1107975, отличающаяся тем, что, С целью повышение точности регулирования параметров сварочного процесса, она снабжена шестью дополнительными корректирующими усилителями и сумматором, причем прямой вход сумматора подключен к выходу модели системы источник питания - дуга - сварочный шов, его инверсный вход - к выходу системы источник питания - дуга - сварочный шов, а выход сумматора подключен через соответствующие дополнительные корректирующие усилители к входам сумматоров модели источника питания, модели дуги, модели изменения глубины проплавления, модели изменения ширины шва, модели изменения высоты усиления и модели изменения ширины обратной д стороны шва.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1983-12-23—Подача