Для осуществления способа предварительно выбирают свободный для доступа измерительных средств участок сварного шва, находящийся на расстоянии X от оси сварочного инструмента. Задают температуру контролируемой изотермы Tj, определяемую расстоянием X и настройкой средств измерения ширины изотермы.

Сначала в режиме нормальной работы измеряют номинальные величины сварочного тока I ,, скорости сварки V, напряжение дуги U, определяющих номинальное значение погонной энергии. Одновременно измеряют номинальное значение В, ширины участка металла, нагретого вьше заданной

температуры д.

Tj и выбранном сечении сварного пгеа, а также температуру Т , в центре этого участка. По этим двум величинам рассчитывают номинальное значение критериального параметра в соответствии с выражением, которое получено из уравнения, свя- зьгаающего процесс распространения теплоты от распределенного источника в плоском слое. Под понятием критериальный параметр понимается степень влияния неконтролируемых возмущений

на глубину проплавления. I

При постоянной скорости сварки

отклонение критериального параметра от номинального значения сигнализи15ует о наличии возмущающих факторов особого типа, под действием KOTopbix меняется форма шва. При этом заданной величине проплавления соответствует определенная форма температурного поля на поверхности изделия, контролируемым параметром которого являются ширина слоя, нагретого выше заданной температуры, т.е. ширина изотермы заданной температуры Вц . В .этом случае для сохранения заданной глубины проплавления необходимо изменить режим сварки таким образом, чтобы ширина изотермы приняла расчетное значение Вр, однозначно связанное с отклонением скорости сварки /IV и отклонением критериального параметра л К. Так как критериальный параметр К зависит от скорости сварки, вводят поправочный член m 3 и S.

Значения эмпирических, коэффициентов tn ,, п , П1 определяют путем предварительного эксперимента. В ходе нормальной работы увеличивают

д

5

0

5

0

5

0

5

0

5

скорость сварки на величину л и фиксируют изменение ширины контролируемой изотермы лВ и отклонение критериального параметра лК. При этом m ,/)Bi/m3 dKi/dS. Вернув процесс в исходное состояние, изменяют степень распределенности источника теплоты путем увеличения длины дуги. Определяют при этом отклонение критериального параметра лК. Ток сварки увеличивают так, чтобы добиться требуемой величины проплавления, ширина контролируемой изотермы достигает значения В. При этом m (Bj-Bj,)/4K,j. В дальнейшем в процессе сварки непрерывно измеряют отклонение заданных параметров режима и В р от В j и для поддержания заданной глубины проплавления изменяют ток сварки в соответствии с выражением

dI(l,dV-l,j)U-lj(By-B ), , , l Io/Vo, l4 Io/Uo.

Первые два члена правой части вьфажения задают контуры регулирования по непосредственно измеряемым возмущениям и отражают процесс стабилизации текущего значения погонной энергии, требуемую величину которой определяет третий член, задающий отрицательную обратимую связь по ширине контролируемой изотермы.

Коэффициент 1 определяется из сображеннй обеспечения требований устойчивости и качества системы автоматического регулирования тока сварки.

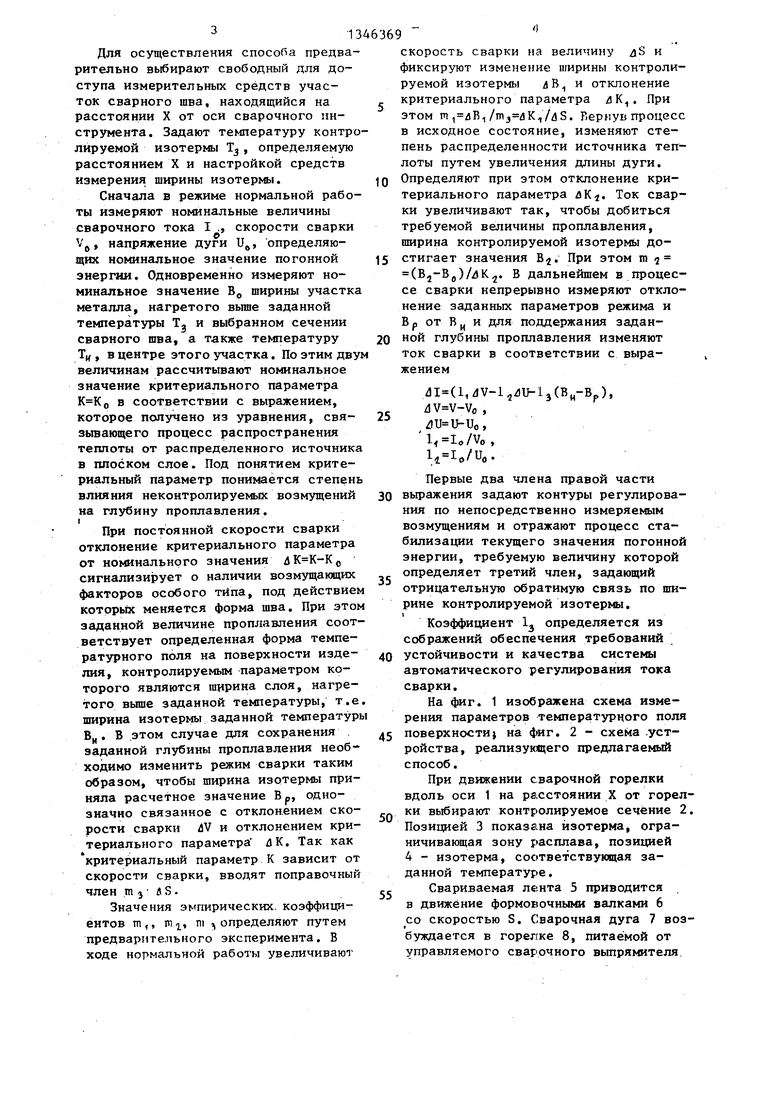

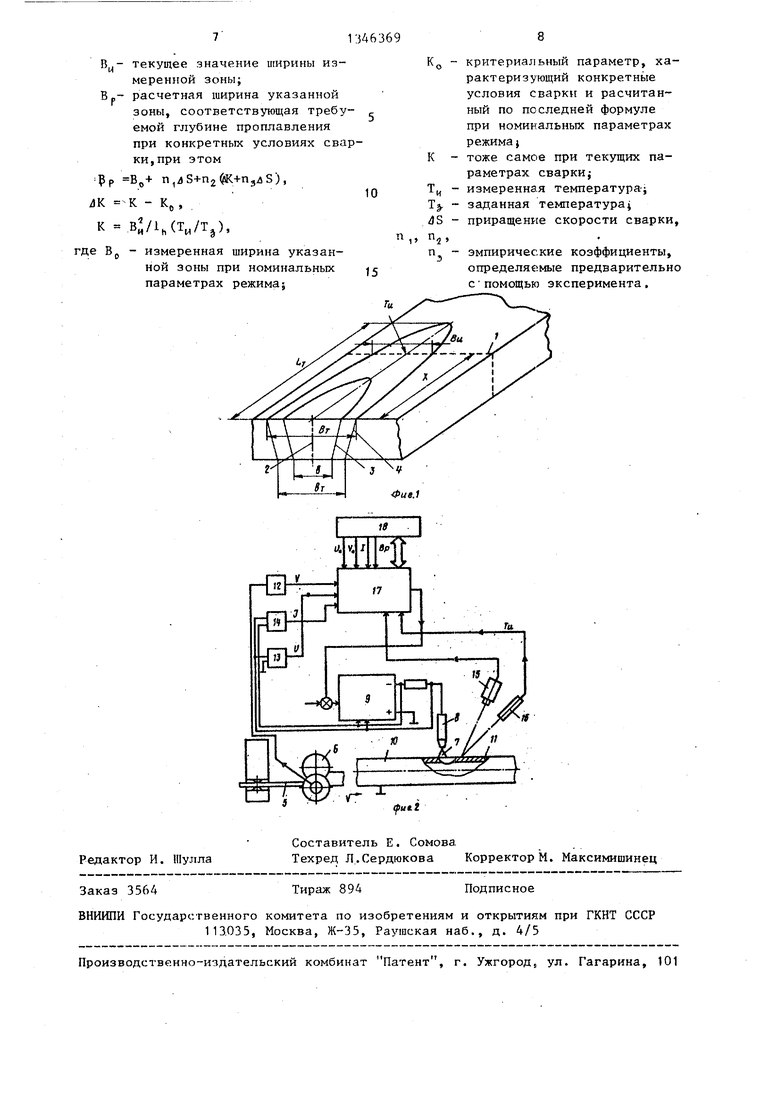

На фиг. 1 изображена схема измерения параметров температурного поля поверхности) на фиг. 2 - схема .устройства, реализующего предлагаемый способ.

При движении сварочной горелки вдоль оси 1 на расстоянии X от горелки выбирают контролируемое сечение 2. Позицией 3 показана изотерма, ограничивающая зону расплава, позицией 4 - изотерма, соответствующая заданной температуре.

Свариваемая л€1нта 5 приводится в движение формовочными валками 6 со скоростью S. Сварочная дуга 7 возбуждается в горелке 8, питаемой от управляемого сварочного вьтрямителя

ь

9, расплавляет кромки трубной заготовки 10, образуя сварной шов 11. Процесс сварки контролируется датчиками скорости 12 и напряжения 13, тока сварки 14, телевизионным датчиком 15, измеряющим ширину участка материала, нагретого выше заданной температуры, параметром 16. Данные с устройств 12-16 поступают в вычислительное устройство 17, где определяется величина управляющего воздействия по току сварки в соответствии с указанными выражениями с учетом констант, которые хранятся в блоке 18 памяти.

Если при сварке из-за влияния внешних факторов происходит изменение глубины проплавления, то управляющее воздействие поступает на источник 9 питания и изменяет свароч- ньй ток таким образом, чтобы восстановить требуемую величину проплавления.

Способ автоматического регулирования глубины проплавления при автоматической аргонодуговой сварке нешта- вящимся электродом реализуют в системе автоматизированного управления сваркой труб из стали 12Х18Н10Т диаметром 38 мм с толщиной стенки 2 мм на стане АДС 10-60,. Блоки 17 и 18 (фиг.2) выполн ены на базе микро- ЭВМ Электроника ДЗ-28 с УСО АЦСКС-1024-001. Используют датчик скорости ВЕ51В, телевизионный датчик на базе малогабаритной телевизионной установки МТУ-1, снабженной блоком измерения размеров яркого объекта ОТ 131.02, датчик частичного излучения ПЧД 131 с вторичным измерительным преобразователем ПВВ-З.

Сварку проводят на номинальной скорости 4 м/мин, токе 600 А, напряжении 20 В. Эмпирические коэффициенты принимают значения m , 1,2 мм/ /м/мин} т 1,9 MM/CM i тз 0,13см/ /M/MHHj 1 150 A/M/MHHj A/Bj 1,97 А/мм.

Система обеспечивает бесперебойную работу сварочного оборудования в течение четьфех часов с последующей заменой электрода. За это время значение критериального параметра изменяется в пределах - 3,2-4,8 см . Ток сварки изменяется на 85 А. В результате работы системы в течение четырех часов удается понизить величину обратного валика шва в 2,86 ра46369

за, а величину стандартного отклонения обратного валика в 1,83 раза. I

Использование способа обеспечива5 ет компенсацию действия на процесс измеряемых и неконтролируемых технологических возмущений, что позволяет без потери качества увеличить скорость сварки на 100%. При этом О улучшаются условия труда сварщика- оператора, снижаются требования его квалификации.

Формула изобретения

Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом, при котором задают номинальные значения то- -ка сварки, скорости сварки и напряжения на дуге, в процессе сварки измеряют текущие значения указанных параметров, а также температуру в

заданной точке на поверхности изделия, характеризующую влияние неконтролируемых возмущений при сварке, и полученную информацию используют для поддержания заданной глубины

проппавления путем корректировки тока сварки в соответствии с величинами отклонений измеренных параметров от заданных с учетом неконтролируемых возмущений, отличающийс я тем, что, с целью повьшения качества сварного шва за счет компенсации влияния на глубину проплавления неконтролируемых возмущений различной физической природы, позади

сварочной дуги, на расстоянии от нее предварительно выбирают контролируемое поперечное сечение сварного шва и осуществляют измерение температуры иа поверхности по центру этого сечения, дополнительно задают температуру заведомо меньшзпо, чем в центре ив процессе сварки в указанном сечении измеряют ширину зоны, нагретой вьшге этой температуры, а

при корректировке тока сварки для учета неконтролируемых возмущений используют выражение

1(В„-Вр),

где 1 - коэффициент, выбираемый из условия обеспечения требований устойчивости системы автоматического регулирования;

текущее значение ширины измеренной зоны;

Вр- расчетная ширина указанной

зоны, соответствующая требу- емой глубине проплавления при конкретных условиях сварки, при этом

Рр п,л5+П2(|К+ПзЛ5), JK К - К,,

К ,(), де Вр - измеренная ширина указанной зоны при номинальных параметрах режима}

Кд - критериальный параметр, характеризующий конкретные условия сварки и расчитан- ный по последней формуле при номинальных параметрах режима}

К - тоже самое при текущих параметрах сваркиj

Тц - измеренная температура-;

Tj. - заданная температура j

4S - приращение скорости сварки, , п,,,

п - эмпирические коэффициенты, определяемые предварительно С помощью эксперимента.

Ifutt

Редактор И. Шулла

Составитель Е. Сомова

Техред Л.Сердюкова КорректорМ. Максимишинец

Заказ 3564

Тираж 894

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113.035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| Устройство для автоматического управления процессом сварки | 1981 |

|

SU998043A1 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 1982 |

|

SU1013163A1 |

Изобретение относится к сварке длинномерных стыков с заданной глубиной проплавления. Целью изобретения является повышение качества шва за счет сохранения заданной глубины проплавления по всей длине шва независимо от изменения условий сварки: термического КПД, степени расИзобретение относится к сварочному производству и может быть использовано при производстве электро- сварньк т.руб. Целью изобретения является повышение качества сварного шва путем компенсации действия на процесс сварки неконтролируемых возмущений различной физической природы, таких как изменение термического КПД, изменение степени распределенности сварочного источника теплоты, изменение коэффициентов об7земной теплоемкости и температуропроводности свапределенности источника энергии, объемной теплоемкости и температуропроводности. Контроль фактической глубины проплавления осуществляют только с внешней стороны сварного шва. Для ее оценки позади сварочной горелки на определенном расстоянии от нее выбирают контролируемое сечение. Измеряют ширину зоны В, нагретой вьшге заданной температуры Т, т.е. ширину изотермы при Т, и температуру поверхности Т, в дентре этого сечения. Для оценки текущих условий сварки предложен критериальный параметр К Ву/1п(Т,уТз) , Предложена расчетная формула требуемой ширины изотермы В , соответствующей Tj при конкретном значении критериального параметра. Поддержание постоянной глубины проплавления осуществляют путем воздействия на ток сварки с учетом разницы (В„-Вр). 2 ил. риваемого материала, влияющих на изменение глубины проплавления как в сторону увеличения, так и в сторону уменьшения, используя при этом средства контроля только внешней стороны сварного шва. Используются два параметра температурного поля поверхности щва: ширина изотермы заданной температуры и температура в дентре контролируемого сечения, с помощью которых 3 1итывается влияние на процессе сварки неконтролируемых возмущений особого типа. 5S W с О5 со Oi со

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 1982 |

|

SU1013163A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-23—Публикация

1985-10-28—Подача