Изобретение относится к сварочному производству и может быть использовано при сварке любых стыковых соединений без разделки кромок при односторонней и двухсторонней сварке.

Известен способ автоматического регулирования глубины проплавления при автоматической дуговой сварке, при котором изменение какого-либо параметра сварки из-за внешних факторов компенсируется изменением других параметров (см. патент Японии №50-3987, кл. 12В112.4, кл. В23К 9/12, опублик. 13.02.75). Способ может использоваться для регулирования ширины сварочной ванны.

Данный способ не учитывает влияние на процесс сварки неконтролируемых возмущений, что не позволяет получить качественное сварное соединение.

Известен способ автоматического регулирования глубины проплавления при автоматической дуговой сварке, при котором задают эталонные значения тока сварки, скорости сварки, напряжения сварки, в процессе сварки измеряют текущие значения указанных параметров, вычисляют разность между текущими и заданными их параметрами и ведут регулирование процесса по полученным разностям, измеряют температуру точки поверхности сварного шва, вычисляют расчетное значение температуры той же точки поверхности шва, вычисляют одновременно с разностями между текущими и заданными параметрами тока сварки, напряжения сварки, скорости сварки, разность между текущим и вычисленным значениями температуры и значение управляемого параметра процесса сварки регулируют согласно уравнению одним из измеряемых параметров (см. описание к авторскому свидетельству СССР №10131363, опубл. 23.04.1983 г.). Способ также может использоваться для регулирования ширины сварочной ванны.

Этот способ регулирования размера проплавления сварочной ванны принят за прототип.

Недостатком данного способа является то, что для расчета температуры в точке измерения требуется измерение текущих значений нескольких параметров режима и определение разности между ними и эталонными значениями. Это усложняет процесс регулирования.

Кроме того, недостатком данного способа является низкая точность регулирования, так как между действием возмущений и реакцией на них регулирующего воздействия проходит значительный промежуток времени. Это вызвано тем, что регулируемый параметр проплавления, глубина проплавления, расположен в центральной зоне сварочной ванны, а измерение температуры производится на сформировавшемся сварочном шве, на значительном удалении от места основного влияния возмущений, и, следовательно, со значительным запаздыванием. Воздействие возмущения на зону сваренного шва и зону регулируемого параметра существенно отличается по величине и времени. Размеры сварочной ванны реагируют на возмущения с определенным запаздыванием, что связано с большей инерционностью тепловых процессов по отношению к большинству возмущений, например по току, скорости сварки, напряжению дуги. Еще большей инерционностью в отношении реакции на возмущения отличаются зоны, находящиеся за сварочной ванной, на закристаллизовавшемся шве.

Эти же особенности и недостаток присущи данному способу при регулировании ширины сварочной ванны.

Техническим результатом предлагаемого изобретения является уменьшение числа контролируемых параметров при повышении точности регулирования.

В предлагаемом способе регулирования максимальной ширины сварочной ванны при автоматической сварке задают эталонные значения тока сварки, скорости сварки, напряжения сварки, из которых выбирают регулирующий параметр, в процессе сварки контролируют текущее значение регулирующего параметра, устанавливают начальную эталонную температуру свариваемого изделия, измеряют температуру точки поверхности изделия за пределами сварочной ванны и значение регулирующего параметра корректируют согласно уравнению.

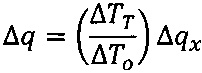

В отличие от прототипа, до сварки задают допустимые отклонения от эталонного значения регулируемой максимальной ширины сварочной ванны, выбирают продольную подвижную координату контролируемой точки относительно оси сварочной дуги, равную 0,9-1,1 продольной координаты эталонной максимальной ширины сварочной ванны, и поперечную координату, не превышающую две максимальные эталонные ширины сварочной ванны, определяют допустимые отклонения начальной температуры деталей от эталонной по отношению к допускаемым отклонениям эталонной максимальной ширины сварочной ванны, определяют эталонную температуру в контролируемой точке, при сварке вычисляют отклонение измеренной температуры контролируемой точки от ее эталонной температуры и регулирующий параметр изменяют на величину, определяемую по формуле

.

.

ΔТT - положительное или отрицательное отклонение измеренной температуры контролируемой точки изделия от эталонного значения;

ΔТo - допустимое положительное или отрицательное отклонение начальной температуры изделия от эталонного значения по отношению к допускаемым отклонениям эталонной максимальной ширины сварочной ванны;

Δqx - допустимое положительное или отрицательное отклонение регулирующего параметра от эталонного значения.

Техническая сущность предлагаемого изобретения заключается в том, что возмущения как контролируемых параметров процесса сварки, так и неконтролируемых, вызывают аналогичные последствия, как для ширины сварочной ванны, так и для температуры поверхности изделия вблизи максимальной ширины сварочной ванны. Вследствие этого, при контроле температуры на поверхности изделия в точке с продольной координатой, близкой к продольной координате точки с максимальной шириной сварочной ванны, нет необходимости измерять все параметры процесса, которые возможно контролировать, а достаточно контролировать только один, используемый для регулирования. Расположение точки замера вдоль шва в зоне достижения шириной сварочной ванны максимального значения повышает точность регулирования, из-за уменьшения отставания по времени реагирования температуры точки на возмущения по отношению к точке с максимальной шириной сварочной ванны и вследствие приближения точки измерения температуры к точке максимальной ширины сварочной ванны.

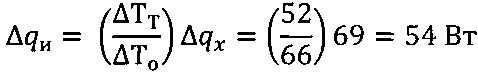

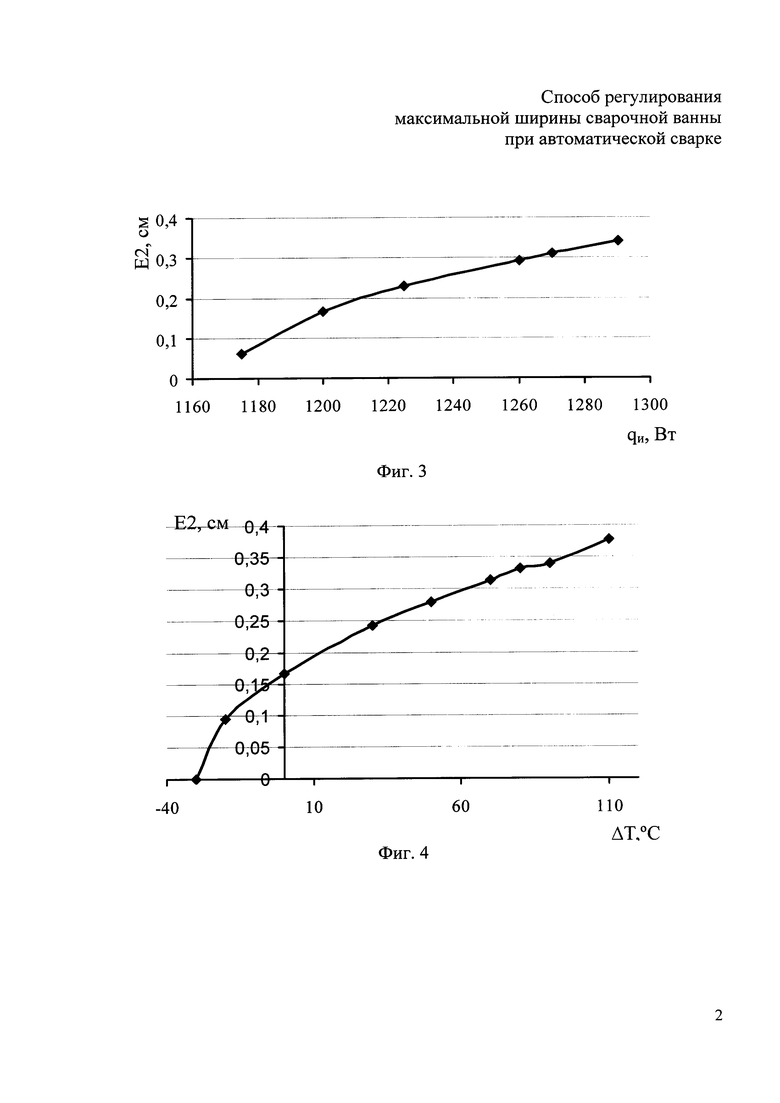

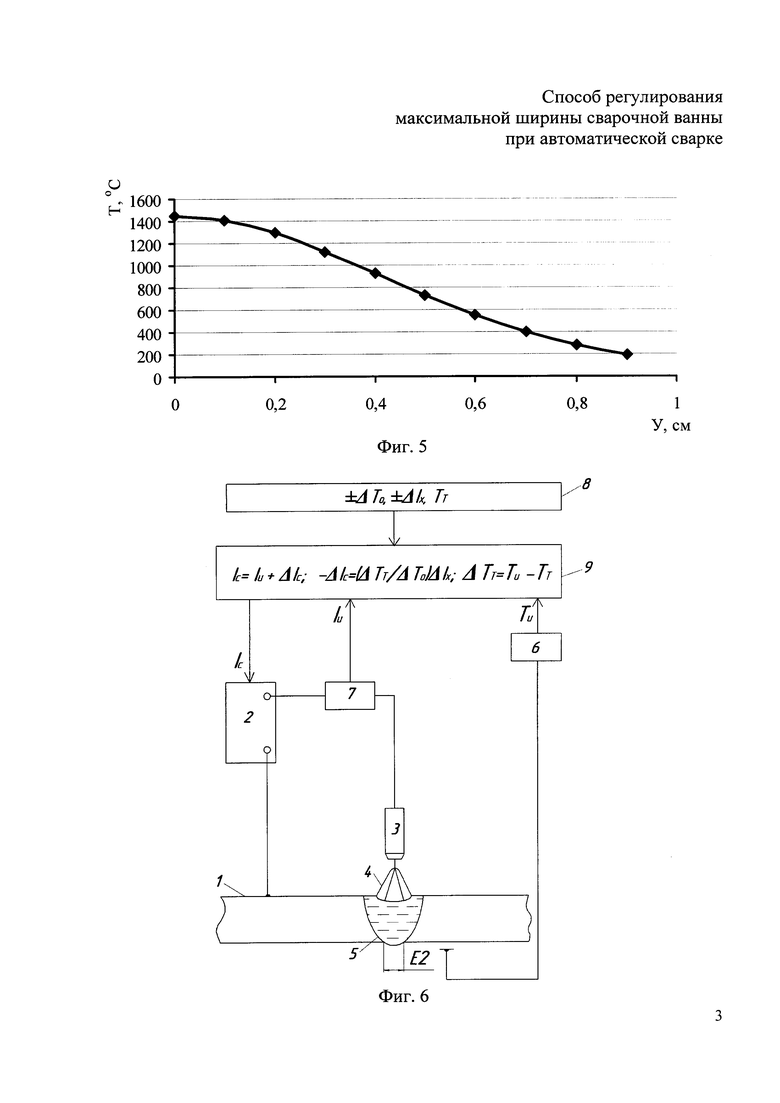

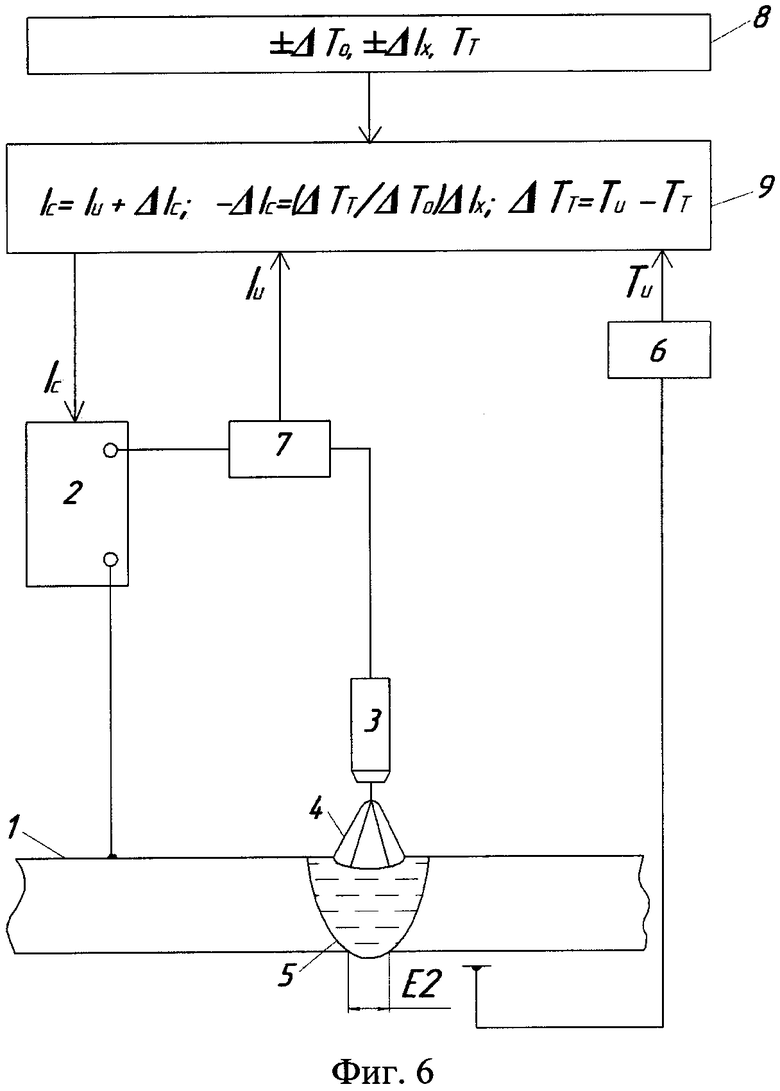

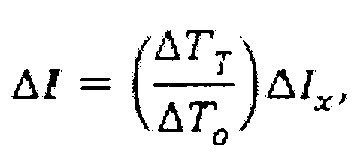

На фиг. 1 показано поперечное сечение сварочного шва в плоскости У0Z. На фиг. 2 - приведена изотерма температуры плавления на обратной стороне изделия; на фиг. 3 приводится зависимость ширины сварочной ванны обратного валика от эффективной мощности источника тепла; на фиг. 4 - зависимость ширины сварочной ванны обратного валика от начальной температуры изделия, на фиг. 5 - график распределения температур на обратной поверхности изделия в поперечном сечении с координатой хм максимальной ширины сварочной ванны обратного валика, на фиг. 6 приводится схема алгоритма, реализующая предлагаемый способ автоматического регулирования ширины сварочной ванны обратного валика.

На фиг. 1 показано поперечное сечение сварочного шва изделия из пластин без разделки кромок с полной глубиной проплавления при сварке с одной стороны стыкового соединения неплавящимся электродом без присадочной проволоки. Е1 - максимальная ширина сварочной ванны (шва) на наружной поверхности (со стороны действия сварочной дуги) в сечении с максимальной шириной проплавления. Е2 - номинальная (эталонная) ширина обратного валика. При регулировании требуется стабилизировать ширину сварочной ванны обратного валика Е2. На фиг. 1 показаны оси при расчете температур - ось Y - перпендикулярная направлению скорости сварки и ось Z, направленная от наружной поверхности пластины со стороны действия сварочной дуги. Ширина валика может иметь допустимые отклонения от номинальной ширины ±ΔE2.

Кривая на фиг. 2 представляет зависимость ширины сварочной ванны на обратной плоскости изделия из пластины от продольной координаты x, полученную с помощью формулы для нормально-кругового источника тепла, движущегося на поверхности плоского слоя (пластины).

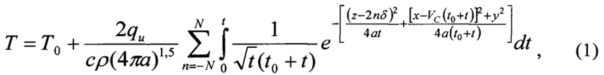

Формула для расчета температур при сварке имеет вид

где x, y, z - координаты точки относительно подвижной системы координат источника теплоты, см; координата x является в данном случае положительной в направлении, противоположном скорости сварки.

Т - температура точки изделия, °С;

Тo - начальная температура пластин изделия, °С;

t - время с момента начала действия движущегося источника тепла, с;

сρ - объемная теплоемкость материала изделия, Дж/(°С⋅см3);

qи - эффективная мощность дуги, Вт;

δ - толщина пластины, см;

а - коэффициент температуропроводности, см2/с;

t0=1/4ak - постоянная времени, характеризующая сосредоточенность теплового потока от источника тепла к изделию, с;

k - коэффициент сосредоточенности сварочного источника тепла, см-2;

VС - скорость движения источника тепла, см/с;

N - число фиктивных теплоисточников, учитывающих отражение теплоты от поверхностей плоского слоя (пластины).

Приравняв данное выражение температуре плавления Ti, отсчитываемой от нуля градусов Цельсия, можно рассчитать ширину сварочной ванны в любой плоскости по толщине пластины, в том числе при координате z=δ, то есть найти координаты y, x, при которых Т=Т1.

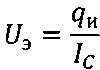

Величина эффективной мощности определяется, например, по формуле

где ηи - эффективный КПД сварочного источника тепла, Uc - напряжение сварки, Iс - ток сварки.

Номинальные значения теплофизических коэффициентов принимались для высоколегированной стали: объемная теплоемкость сρ=3,476 Дж/(см3°С), коэффициент температуропроводности а=0,0432 см2/с. Плотность осевого теплового потока была выбрана по литературным данным qo=4200 Вт/см. Коэффициент сосредоточенности сварочного источника тепла составил k=11 см-2, диаметр пятна нагрева Dн=1,04 см. Данному коэффициенту сосредоточенности соответствует постоянная времени to=0,526 секунд. Температура плавления высоколегированной стали, отсчитываемая от 0°С, принималась Т1=1440°С. Номинальная температура деталей перед сваркой принималась Тo=20°С. Таким образом, номинальная (эталонная) расчетная температура плавления (T1-Тo) при определении размеров сварочной ванны составляла 1420°С.

В качестве регулируемого параметра служит номинальная максимальная ширина сварочной ванны обратного валика Е2 при односторонней сварке. Ширина сварочной ванны обратного валика имеет важное значение при сварке. При излишней ширине Е2 может произойти прожог под действием веса ванны и давления сварочной дуги. При уменьшении ширины валика может наступить непровар.

Параметры источника тепла для изотермы фиг. 2: эффективная мощность qи=1200 Вт, скорость сварки VС=0,495 см/с, толщина пластины δ=0,4 см. Данной эффективной мощности соответствует приблизительно сварочный ток IC=200 А, при вольтовом эквиваленте эффективной мощности дуги в аргоне прямой полярности с неплавящимися электродами UЭ=6 Вт/А. Вольтов эквивалент эффективной мощности определяется по формуле

.

.

Между вольтовым эквивалентом и эффективным КПД имеется следующая связь

Uэ=UС⋅ηи.

На фиг. 2 сварочная ванна смещена относительно направления скорости сварки в противоположную сторону (в сторону положительных x).

Начало сварочной ванны на обратной плоскости пластины отстает от начала координат на x=0,8 см. Конец сварочной ванны находится при координате x=1,2 см.

Максимальная ширина обратного валика Е2=0,166 см на фиг.2 имеет место при координате x=1,0 см, что соответствует времени движения оси источника tm=1,0/VC=1,0/0,495=2,02 секунды.

Длина сварочной ванны по ее оси x (при y=0) согласно профилю ванны на фиг. 2 Lв=0,4 см. Вся ванна расположена в области положительных значений х. Максимальное время нахождения металла сварочной ванны в жидком состоянии tж=Lв/VC=0,4/0,495=0,81 секунды.

Ширина сварочной ванны обратного валика вблизи максимума изменяется с низкой интенсивностью. Поэтому длина участка сварочной ванны, на которой ширина валика отличается от максимальной ширины Е2=0,166 см всего на 0,03-0,04 см (18-24%) на фиг. 2 составляет 0,2 см (от x=0,9 см до x=1,1 см). В пределах ширины этой зоны следует выбирать точку на поверхностях пластины в направлении, перпендикулярном направлению скорости сварки (перпендикулярной продольной оси сварочной ванны X), находящуюся вне сварочной ванны. Можно принять, что отношение координат, внутри которого обеспечивается необходимая точность регулирования, составляет от 0,9 до 1,1 координаты точки с максимальной глубиной проплавления. Перемещение точки замера в продольном направлении (по направлению скорости сварки) позволяет выбрать оптимальную точку с позиции синхронности изменений температуры в этой точке и в зоне максимальной ширины сварочной ванны.

Положение координаты точки сварочной ванны с максимальной шириной можно определить предварительно перед сваркой расчетным путем с помощью формулы (1) или опытным путем. Последнее можно сделать, например, по очертаниям сварочного кратера сварочного шва от его передней части до установившейся ширины шва.

Зависимость ширины валика Е2 от эффективной мощности (фиг. 3) существенно не линейна. Эталонную полуширину сварочной ванны обратного валика можно выбрать по центру между y=0 и координатой максимальной полуширины валика, то есть при координатах y=±0,75 мм =0,075 см. Ширина сварочной ванны и обратного валика Е2 может изменяться от 0 до 3 мм. Допустимые отклонения ширины ±ΔЕ2 валика по абсолютной величине будут одинаковы. В этом случае потребуется регулировать эффективную мощность с различными коэффициентами чувствительности в зависимости от знака отклонения Е2. Эталонное значение для обеспечения номинальной ширины сварочной ванны Е2=0,3 см qи=1194 Вт, максимально допустимое 1263 Вт, минимальное 1171 Вт. Допустимое отрицательное и положительное относительное отклонение ширины обратного валика (±ΔЕ2/Е2)100%=(0,075 см/0,075 см)100% =100%. Скорость сварки составляла VC=0,495 см/с, толщина пластин 0,4 см. Теплофизические характеристики материала такие же, как и для зависимости фиг. 2.

На фиг. 4 представлена зависимость максимальной ширины сварочной ванны обратного валика от отклонения начальной температуры деталей ΔTo. Зависимость получена для номинальных режимов сварки qи=1194 Вт, VC=0,495 см/с. Зависимость позволяет определить предельные положительные и отрицательные отклонения начальной температуры, при которых достигаются предельные размеры обратного валика. По графику на фиг. 4 можно определить, что допустимое положительное отклонение температуры от эталонной начальной температуры Тo=1420°С составляет +ΔТo=+66°С, отрицательное -ΔТo=-25°С.

На фиг. 5 представлено распределение температур в направлении оси Y на обратной поверхности в точке с координатой по оси X, совпадающей с координатой максимальной ширины обратного валика x=1,0 см. Точка замера А на зависимости расположена при координате y=0,5 см, что меньше двойной ширины сварочной ванны обратного валика Е2=0,3 см. Параметры сварки номинальные. При таких параметрах расчетная номинальная температура контролируемой точки составляет ТT=747°С.

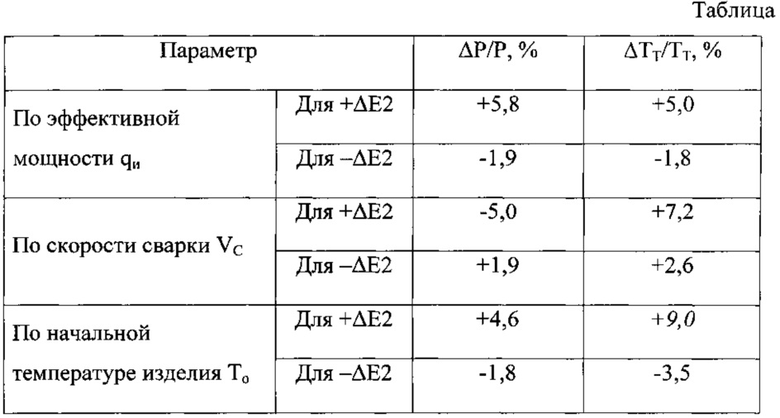

В таблице приведены допустимые расчетные относительные отклонения в % основных параметров процесса по отношению к максимальной ширине сварочной ванны обратного валика ΔР/Р и изменение при этом относительной температуры в точке контроля ΔТТ/ТТ.

Поскольку расчетная температура плавления для ширины обратного валика и номинальная температура точки замера отличаются примерно в два раза, то и допустимые относительные отклонения температур этих точек также отличаются примерно в 2 раза.

На фиг. 6 показана схема автоматического регулирования по предлагаемому способу. Свариваемое изделие 1 подается в зону сварки со скоростью VC. Сварочный источник питания 2 подключается одним полюсом к свариваемому изделию 1, а другим - к сварочной горелке 3. Между электродом сварочной горелки 3 и свариваемым изделием 1 возбуждается электрическая дуга 4 и расплавляются кромки свариваемого металла. Образуется сварочная ванна 5 и после затвердевания расплавленного металла образуется шов с шириной обратного валика Е2. Процесс сварки контролируется с помощью фотопирометра 6, измеряющего температуру поверхности пластины вне шва в зоне максимальной ширины обратного валика, датчика силы сварочного тока 7. Допустимые положительные и отрицательные отклонения начальной температуры деталей ±ΔТo и сварочного тока ±ΔIx, а также эталонная температура точки Тт хранятся в блоке памяти 8.

Текущие значение сварочного тока Iи и температуры точки Ти передаются в вычислительный блок 9. В нем вначале вычисляется отклонение текущей температуры точки от установленного эталонного значения ΔТT=Ти-ТT. После этого по формуле вычисляется корректирующее значение тока ΔIC

,

,

где ΔТТ=(Ти-ТT) - положительное или отрицательное отклонение температуры контролируемой точки изделия Ти от эталонного значения Тo, при котором получена эталонная ширина шва обратного валика;

ΔТo - допустимое положительное или отрицательное отклонение начальной температуры изделия от эталонного значения по отношению к допускаемым отклонениям эталонной максимальной ширины сварочной ванны;

ΔIx - допустимое положительное или отрицательное отклонение тока сварки от эталонного значения по отношению к допускаемым отклонениям максимальной ширины сварочной ванны.

Значение требуемого сварочного тока IC определяется в вычислительном блоке 9 путем сложения текущего значения тока с регулирующим воздействием IC=Iи+ΔIC, затем передается в сварочный источник питания 2 и устанавливается с помощью устройства регулирования тока в сварочном источнике питания 2.

Вычислительный блок 9 и блок хранения констант 8 взаимодействуют так, что при увеличении измеренной температуры по отношению к эталонной, из блока 8 в блок 9 поступают положительные значения допустимых отклонений температур и тока, а вычисленному значению корректирующего воздействия тока ΔIC присваивается противоположный знак. Получим + ΔIC.

При снижении измеренной температуры по отношению к эталонной, из блока 8 в блок 9 поступают отрицательные значения допустимых отклонений температур и тока, а вычисленному значению корректирующего воздействия тока ΔIC присваивается противоположный знак. Получим - ΔIC.

Пример 1. Получали опытным и расчетным путем данные, необходимые для автоматического регулирования максимальной ширины сварочной ванны по предлагаемому способу. Способ сварки - неплавящимся вольфрамовым электродом дугой в среде аргона без присадочной проволоки. Номинальный режим сварки стыкового соединения толщиной 4 мм без разделки кромок из высоколегированной стали составлял: ток сварки, скорость сварки, напряжение сварки. Длина дуги Lд=3 мм. Начальная температура пластин при сварке 20°С. Ширина шва со стороны действия сварочной дуги Е1=6 мм, с обратной стороны Е2=1,5 мм. Теплофизические свойства стали для расчетов были приняты следующими: сρ=3,476 Дж/(см3°С), коэффициент температуропроводности а=0,0432 см2/с. Плотность осевого теплового потока qo=4200 Вт/см2. Коэффициент сосредоточенности сварочного источника тепла составил k=11 см-2, диаметр пятна нагрева Dн=1,04 см. Данному коэффициенту сосредоточенности соответствует постоянная времени to=0,526 секунд. Температура плавления высоколегированной стали, отсчитываемая от 0°С принималась Т1=1440°С. Номинальная температура деталей перед сваркой принималась Тo=20°С. Таким образом, номинальная (эталонная) расчетная температура плавления (Т1-Тo) при определении размеров сварочной ванны составляла 1420°С.

Для расчетов была использована схема нормально-кругового источника на поверхности плоского слоя и компьютерная программа на языке Бейсик.

В результате графического решения системы уравнений для полученных размеров шва были определены эффективная мощность 1194 Вт и осевой тепловой поток qo=4200 Вт/см2.

После этого определяли расчетным путем продольную координату относительно оси сварочного источника тепла, в которой имеет место максимальная ширина сварочной ванны. Получили xм=1,0 см. Поперечную координату точки замера температур ут выбирали между максимальной шириной шва и ее удвоенной величиной. Выбрали ут=0,5 см. После этого рассчитали эталонное значение температуры в точке замера Т=747°С.

За номинальную ширину обратного валика была принята Е2=0,15 см. Допустимые отклонения ширины обратного валика принимались ΔЕ2=±0,075 см. Таким образом, минимальное значение ширины обратного валика E2min=0, максимальное Е2max=0,3 см. Для установленных допустимых отклонений расчетным путем устанавливали допустимые отклонения эффективной мощности +Δqи=69 Вт и -Δqи=-23 Вт. Зная вольтов эквивалент эффективной мощности, получили допустимые отклонения сварочного тока: +ΔI и -ΔI.

Таким же образом устанавливали допустимое отклонение начальной температуры свариваемых деталей +ΔТo=66°С, -ΔТo=-25°С для ширины обратного валика. При этом отклонение температуры контролируемой точки составило такие же величины.

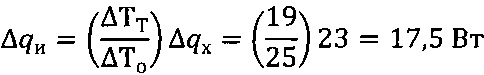

После этого уменьшали скорость сварки до предельной величины, увеличивающей ширину обратного валика до E2max=0,3 см VC=0,47 см/с. Расчетная температура в точке замера увеличилась до 799°С на 52°С. После этого рассчитывали корректирующее значение эффективной мощности по формуле

.

.

Необходимо уменьшить значение эффективной мощности до Δqи=1194-54=1140 Вт. Переход от значений эффективной мощности к значениям сварочного тока, используемого для регулирования, осуществляется с помощью вольтова эффективной мощности или эффективного КПД. Например, при UЭ=6 Вт/А, сварочный ток необходимо уменьшить на ΔI=54/6=9 А.

Расчетная ширина обратного валика при скорректированных параметрах режима VC=0,47 см/с, qи=1140 Вт составила Е2=0,157 см. Погрешность регулирования составит 0,007 см/0,15 см =4,7%.

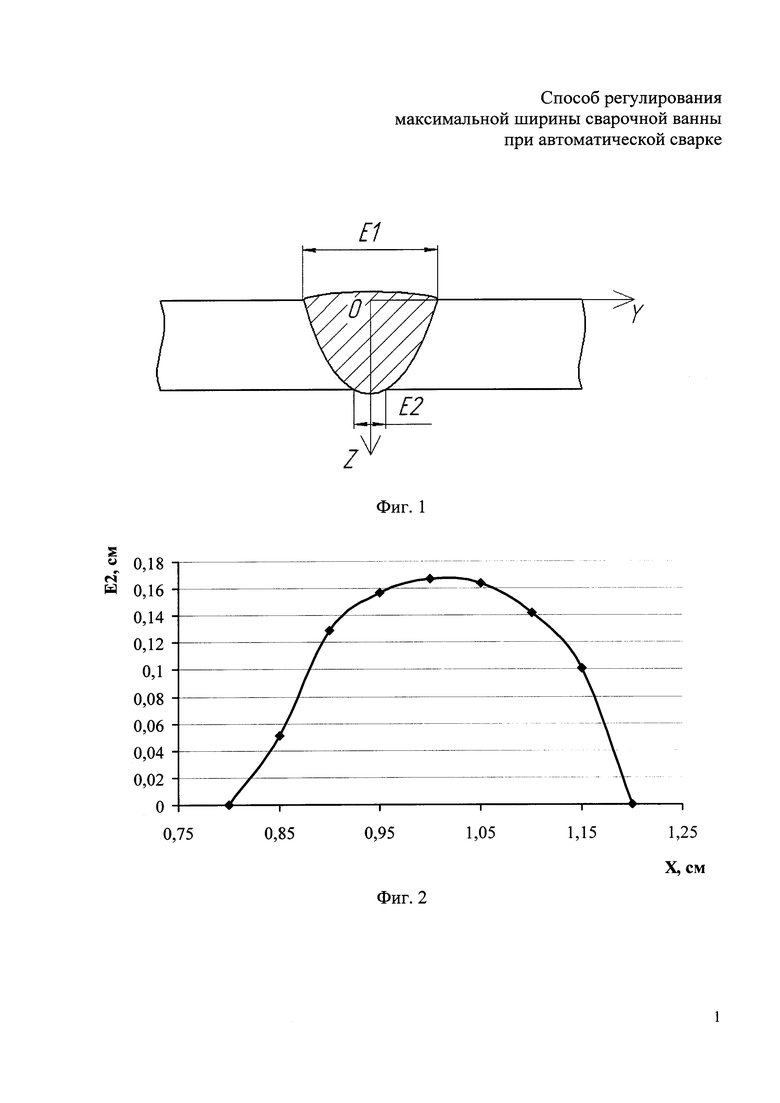

Пример 2. Для параметров сварки, приведенных в примере 1 рассчитывали допустимое максимальное отклонение скорости сварки уменьшающее ширину обратного валика до Е2=0 см VC=0,504 см/с. Расчетная температура в точке замера уменьшилась до 728°С на 19°С от эталонного значения. После этого рассчитывали корректирующее значение эффективной мощности по формуле

.

.

Необходимо увеличить значение эффективной мощности до Δqи=1194+17,5=1211,5 Вт. Переход от значений эффективной мощности к значениям сварочного тока, используемого для регулирования, осуществляется с помощью вольтова эффективной мощности или эффективного КПД. Например, при UЭ=6 Вт/А, сварочный ток необходимо уменьшить на ΔI=17,5/6=2,92 А.

Расчетная ширина обратного валика при скорректированных параметрах режима VC=0,5045 см/с, qи=1211,5 Вт составила Е2=0,14 см. Погрешность регулирования составила 0,01/0,15=6,7%. Более высокая погрешность регулирования при положительных отклонениях скорости обуславливается более высокой чувствительностью к возмущениям при уменьшении ширины обратного валика по сравнению с увеличением его величины.

В предлагаемом способе регулирования ширины обратного валика точка измерения температуры на поверхности изделия выбирается не на шве, а вне его, на нерасплавленной поверхности в зоне, близкой к сварочной ванне, там, где ванна имеет максимальную ширину. Это значительно уменьшает различие по времени действия возмущений на зону максимальной ширины ванны, для учета влияния которых измеряется температура поверхности изделия, и зону замера температуры. Это позволяет улучшить качество регулирования ширины обратного валика, за счет повышения точности регулирования и снижения отставания по времени в реакции регулирующего параметра на действие возмущений.

Способ позволяет также избежать измерения нескольких параметров процесса сварки, а измерять только один, например, ток сварки и при расчете разницы температуры в точке измерения пользоваться установленной заранее эталонной температурой контролируемой точки.

Способ обладает промышленной применимостью, поскольку может быть реализован на стандартных измерительных, вычислительных и управляющих элементах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ШТУЧНЫМИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ | 2017 |

|

RU2661526C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

Изобретение относится к области сварочного производства. Способ включает задание эталонных значений тока сварки, скорости сварки и напряжения сварки, причем в качестве регулирующего параметра ширины обратного валика используют ток сварки. В процессе сварки измеряют температуру контролируемой точки поверхности изделия за пределами сварочной ванны и определяют отклонение измеренной температуры контролируемой точки от ее расчетной эталонной температуры, а также измеряют текущее значение тока сварки, которое корректируют в соответствии с заданной зависимостью от отклонения измеренной температуры контролируемой точки. Использование изобретения позволяет упростить процесс регулирования параметров сварочного процесса. 6 ил., 1 табл.

Способ регулирования ширины обратного валика сварочного шва при автоматической сварке, включающий задание эталонных значений параметров сварки в виде тока сварки, скорости сварки и напряжения сварки, причем в качестве регулирующего параметра ширины обратного валика используют ток сварки, в процессе сварки измеряют температуру контролируемой точки поверхности изделия за пределами сварочной ванны и текущее значение тока сварки, при этом значение тока сварки корректируют в соответствии с заданной зависимостью от упомянутой температуры контролируемой точки поверхности изделия, отличающийся тем, что при сварке определяют отклонение измеренной температуры контролируемой точки от ее расчетной эталонной температуры, а для определения корректирующего изменения значения тока сварки используют зависимость

где ΔTT - отклонение измеренной температуры контролируемой точки поверхности изделия от ее расчетного эталонного значения,

ΔTo - расчетное допускаемое отклонение начальной температуры изделия от заданного эталонного значения при заданном допускаемом отклонении ширины обратного валика сварочного шва от ее эталонного значения,

ΔIx - допустимое отклонение значения тока сварки от эталонного значения при заданном допускаемом отклонении ширины обратного валика сварочного шва от ее эталонного значения.

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 1982 |

|

SU1013163A1 |

| Способ автоматического регулирования глубины проплавления при дуговой сварке | 1983 |

|

SU1320030A1 |

| Способ контроля глубины проплавления в процессе | 1974 |

|

SU542602A1 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

| CN 103157887 A, 19.06.2013 | |||

| Устройство для определения величины напуска каната подъемной установки | 1975 |

|

SU523851A1 |

| РОЛЬГАНГ | 1992 |

|

RU2018471C1 |

Авторы

Даты

2018-04-13—Публикация

2016-06-20—Подача