со

IvO

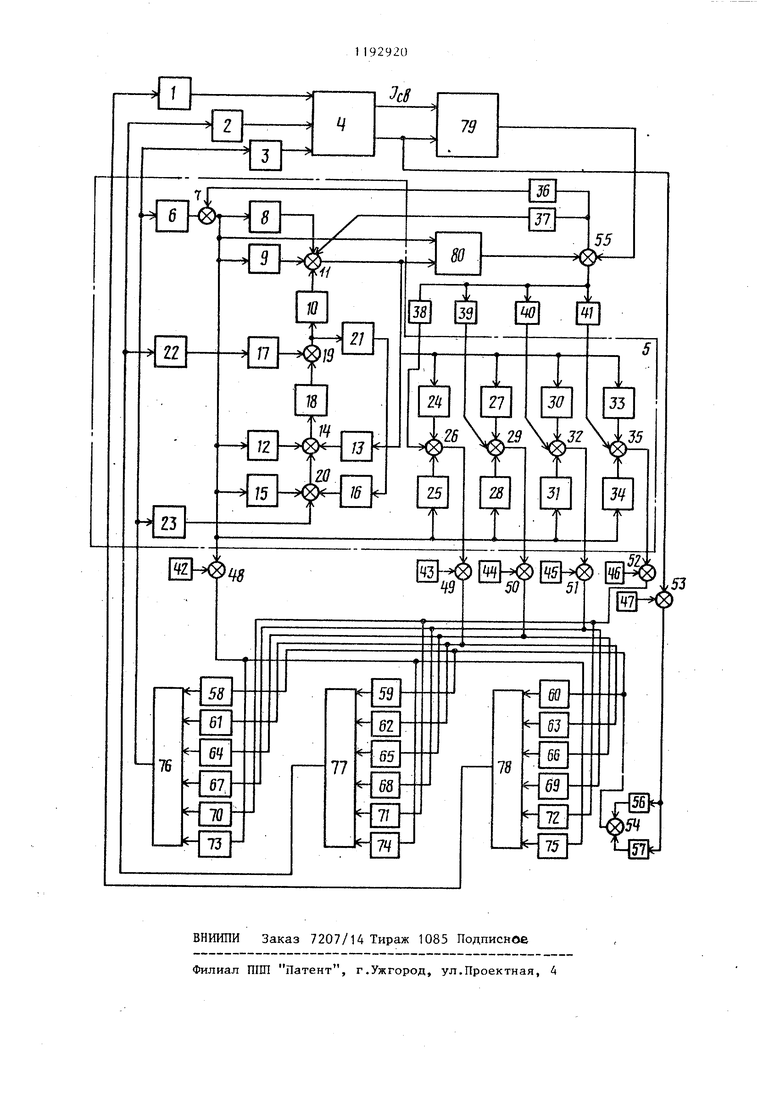

:о ьо . Изобретение относится к области автоматизации сварочных процессов, в частности к системам автоматичес. кого управления процессом сварки. Целью изобретения являетсяповышение качества сварного соединения за. счет повьш1ения точности регулиро вания параметров .сварочного процесса. На чертеже представлена структур ная схема системы автоматического управления процессом сварки. Система состоит из привода 1 подачи электрода, привода 2 изменения скорости сварки, регулятора 3 напря жения холостого хода, системы 4 не точник питания-дуга-сварной шов, мо дели системы 5 источник питания-ду га-сварной шов, состоящей из моделе источника питания, образованной бло ком 6 и сумматором 7, модели дуги, образованной блоками 8-10 и суммато ром 11, модели капли расплавленного металла, образованной блоками 12 и 13 и сумматором 14, модели выпета электрода,, образованной блоками 1518, сумматорами 19 и 20 и инвертором 21, модели привода 22 изменения скорости сварки, модели привода 23 подачи электрода, модели изменения глубины проплавления, образованной блоками 24 и 25 и сумматором 26, модели изменения ширины шва образованной блоками 27 и 28 и сумматором 29, модели изменения высоты усиления, образованной блоками 30 и 31 и сумматором 32, модели измене ния ширины обратной стороны шва, образованной блоком 33 и сумматором 25, шести корректируюыщх усилителей 36-41, шести узлов 42-47 задания, восьми сумматоров 48-55, интегратора 56 усилителя 57., восемнадцати усилителей 58-75 с .переменным коэффициентом уснпения, трех суммирующих устройств 7.6-78 и двух множительных устройств 79-80. Система автоматического управления процессом сварки работает еледующим образом. В модели 5 моделируются процессы протекающие при сварке в источнике питания , дуге, вылете э.лектрода, приводе подачи электрода и приводе изменения скорости сварки, а также в сварочной ванне в процессе формирования сварного шва. Передаточные функции звеньев модели имеют следукяций .вид: , oprr . ,., ,., . - x/ . w, VTpTT. ST-p r V/ 1.-, 18 p -J-i ,, i-.T. коэффицент питающей сети по напряжению динамическое и статическое сопротивления дуги-, коэффициенты глубины проплавления по току и напряжению-, к-оэффициенты ширины шва по току и напря.жению-, .. коэффициенты высоты усиления шва по току и напряжению-, постоянные времени питакщей сети, дуги, сварочной ванны; постоянные времени плавления (определяется частотой переноса капли расплавленного металла капель) и выпета электрода (определяется теплоёмкостью вылета); , коэффициенты саморегулирования по току через подогрев выпета электрода и по длине вылетаэлектрода; коэффициенты саморегулирования по .току и напряжению через плавление торца (капли) электродаJ коэффициент изменения вылета электро- , да поскорости сварки.

3

На выходах моделей формируются сигналы, пропорциональные току свар ки 3j.j, глубине проплавления Н , ширине шва /5 , высоте усиления m и ширине обратной стороны шва п . Напряжение на дуге L/ и ток сварки 3 измеряются непосредственно в п роцессе сварки.. Н , 8, m , п , J.jj и Од являются координатами состояния сварочного процесса и наиболее полно отражают динамические и статические процессы, протекающие при сварке. Выходы модели 5 подключены к соответствующим усилителям с переменными коэффициентами усиления.

Усилители 58-75 и суммирующие устройства 76-78 образуют обратную связ по напряжению на дуге, току сварки, глубине проплавления, ширине шва, высоте усиления и ширине обратной стороны шва, причем сигнал управления с первого суммирующего устройства 76 подается на регулятор изменения напряжения холостого хода, с второго суммирующего устройства 77 - на привод изменения , с третьего суммирзпощего устройства 78 - на привод подачи электрода. Коэффициенты обратно связи, т.е. коэффициенты усиления усилителей 58-75, рассчитьшаются по известной методике исходя из .математического описания модели сварочного процесса и выбранного критерия качества. Критерием качества выбран интегральный квадратичньй критерий вида

ое

((tlRuw oii, .(1)

о.

гДе , Н, В, m , п, U jL-BeKTOp сос

тояния сис. темы источник питания-дугалсварнойШОВ; .

. СвЛпэ -° °Р . равляницих

переменных, . хх .Ung- напряжение

холостого хо-да, скорость сварки и скорость подачи электродов соответственно;

0

Q и Р - матрицы, накладывающиештраф на отклонения соответствую1цих

координат состояния от заданных значений ;

, - знак транспортирования.

Так как система источник питаниядуга-сварной шов описывается системой линейных дифференциальных уравнений, которые в векторно-матричной форме записываются в виде

X(t).Buti) , (2)

где А.- матрица коэффициентов, характеризующая динамику объекта управления (динамику системы 4),

В - матрица коэффициентов, характеризующая динамику исполнительньк механизмов (привода 1 подачи электрода, привода 2 изменения скорости сварки и регулятора 3 напряжения холостого хода),

то коэффициенты обратной связи могут быть найдены из решения уравнения Риккати

.о, (3)

где Р - единственное положительно определенное решение урав.нения (3). Уравнение обратной связи имеет

ВИД

fcU(t)-R- B PXCtl -ICX(t) , СМ

где К - матрица коэффициентов обратной связи, т.е. матрица коэффициентов усиления усилителей 58-75.

В результате такого синтеза обратной связи и исходя из условия оптимальности (т.е. обеспечение минимума критерию качества) система автоматического управления не только устойчива, но и обеспечивает минимальные отклонения регулируемых параметров О , и, Н , 6 , г , п ) от заданных значений. Выбор в качестве регулируемых параметров напряжения на дуге, тока сварки, глубины проплавления, ширины шва, выеоты усилешш н ширины обратной стороны шва объясняется тем, что меньше будет отклонение указанных величин от заданных значений, тем выше будет качество сварных соединений. Кроме того, учитываются динамические свойства приводов подачи электрода и .изменения скорости сварки. Заданные значения регулируемых величин формируются в узлах 42-47 задани и сигналы рассогласования с сумматоров 48-53 подаются на соответствуюгдие усилители с переменным коэффициентом усиления. Сигнал управления на изменение напряжения холостого хода формируется с помощью усилителей 58, 61, 64, 67, 70 и 73 и суммирующего устройства 76 по закону UnrSn A 4l 44 . и подается одновременно на регулятор 5 изменения напряжения холостого хода и модел1ь источника 6 питания. Здесь 4ид,лН, Д8, ЛМ, /1 п , и 3 отклонение параметров от заданных значений. Сигнал управления на изменение скорости сварки формируется с помощью усилителей 59, 62, 65, 68, 71 и 74 и суммирующего устройства 77 по закону JvcB 9 А Л8- Лт и подается одновременно на привод 2 изменения скорости сварки и модель привода 22 изменения скорости сварки Сигнал управления на изменение скорости подачи электрода формируется с помощью усш1ителей 60, 63, 66, 69, 72 и 75 и суммирующего устройства 78 по закону и подается одновременно на прив.од 1 подачиэлектрода и-модель привода 23 подачи электрода. В результате любое отклонение тока сварки, напряжения на дуге, глу бины проплавления, ширины шва, высоты усиления или ширины обратной стороны шва компенсируется с помощью обратной связи управлением скоростью сварки, скоростью подачи электрода и изменением напряжения холостого хода, т.е. параметры Лее, U, Н, b,m, п постоянны в процессе сварки; что поз волит получать высококачественные сварные соединения. В процессе сварки под действием азличного рода возмущений параметры истемы источник питания-дуга-сварой шов изменяются. Следовательно, тобы точность регулирования параметов сцдрки не снижалась при изменеии параметров системы 4, необходимо орректировать модель 5 таким образом, чтобы она была адекватна системе 4 при ействии различного рода возмущений. Коррекция параметров системы источник питания-дуга-сварной шов осуществляется с помощью корректирующих усилителей 36-41 по мощности сварочной дуги, величина которой определяется по изменению напряжения на дуге и тока сварки, которые можно измерять непосредственно в процессе сварки. Изменение мгновенного значения мощности сварочной дуги наиболее полно отражает изменение характеристик системы источник питания-дуга-сварной шов 4 и служит информацией для коррекции параметров модели 5. Действительное значение мощности сварочной дуги измеряется с помощью первого множительного устройства 79. Сигнал, пропорциональньш мощности сварочной дуги в модели 5, формируется с помощью второго суммирующего -устройства 80. На выходе восьмого сумматора 55 определяется сигнал рассогласования,.которым-корректируются параметры модели 5 системы источник питания-дуга-сварной шов. В результате модель 5 подстраивается в процессе сварки при изменении внешних условий и действия помех на систему 4. Коэффициенты усиления корректирующих усилителей 36-41 определяются исходя из требуемого расположения корней характеристического полинома системы и из условия скорейшего за-тухания возможных рассогласований между параметрами системы .4 и модели 5 известными методами. Для ликвидации статической ошибки в процессе регулирования в систему вводится интегральная составляющая отклонения выходного сигнала задания,. которая формируется с помощью интегратора 56, усилителя 57 с коэффициентом усиления, равным постоянной времени объекта управления (системы источник питания-дугасварной шестого сумматора 53.

71

Этим сигналом компенсируется статическая ошибка, которая равна нулю независимо от характера действующих на объект управления возмущений, так как здесь вводится астатизм первого порядка. Постоянная времени объекта управления, а следовательно, и коэффициент усиления усилителя 57 могут быть определены любым известным спосообом.

В качестве базового образца выбран сварочньй робот модели 111А, оснащенный системой автоматического регулирования напряжения на дуге, у которой низкая точность регулирования выходных параметров сварки, невысокое быстродействие, определяемое периодом сетевого напряжения, низкие динамические свойства, позво|лякщие отрабатывать только медлен- но изменякяциеся переходные процессы, невозможность регулирования

2920 . 8

мгновенных значений тока в.свароч oй цепи и параметров щва.

Применение предлагаемой системы позволит повысить быстродействие 5 и точность регулирования выходных параметров сварочного производства. Использование в контуре обратной связи всех параметров состояния позволяет исключить перенапряжение на

10 различных элементах схемы и перегрузки по току, и значительно улучшить качество сварных соединений, сократить удельный расход электроэнергии и электродного металла, увеличить

15 производительность каждой автоматической установки, например робота для дуговой сварки, увеличить производительность каждой из иих за счет снижения брака и возможности сварки

20 на повышенных скоростях, так как система обладает высокими динамическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом сварки | 1983 |

|

SU1199519A2 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

| Система автоматического управления процессом сварки | 1988 |

|

SU1620236A2 |

| Устройство для автоматического управления процессом сварки | 1976 |

|

SU612758A1 |

| Устройство для автоматического управления процессом сварки | 1984 |

|

SU1260130A1 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Устройство для направления электрода по стыку свариваемых деталей | 1983 |

|

SU1117163A2 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ по авт. св. № 1107975, отличающаяс я тем, что, с целью повьшения качества сварного соединения за счет повышения точности регулирования параметров сварочного процесса, в нее введены два множительных устройства, дополнительный сумматор и шесть корректирующих усилителей, при этом входы первого множительного устройства соединены с выходом системы источник питания-дуга-сварной шов, а его выход - с первым входом дополнительного сумматора, второй вход которого через второе множительное устройство соединен с выходами модели источника питания и модели дуги, первый выход дополнительного сумматора через корректирующие усилители соединен с сумматорами модели дуги и модели источника питания, второй выход дополнительного сумматора соединен через корректирующие усилители с сумматором модели измес нения глубины проплавления, с сум матором модели изменения ширины шва, (Л с сумматором модели изменения высоты усиления шва и с сумматором модели изменения обратной стороны шва.

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-23—Публикация

1984-07-17—Подача