Изобретение относится к сварке, в частности к сварочным материалам для сварки углеродистых и низколегированных сталей.

Целью изобретения является улучшение сварочно-технологических свойств электродов и повышение производительности сварки.

Вводимый в состав покрытия политетрафторэтилен выполняет следующие функции. При прокалке электродов при 360-380°С происходит плавление политетрафторэтилена, который заполняет имеющиеся в покрытии пустоты. При охлаждении в покрытии и на его поверхности образуется водостойкая пленка, которая снижает его гигроскопичность и повышает прочность, препятствуя тем самым образованию ржавчины на поверхности железного порошка и,

как следствие, снижению склонности электродов к образованию пор в наплавленном металле.

Наряду с этим политетрафторэтилен (CF2 CF2) осуществляет и металлургические функции: наличие активных фтора и углерода в зоне дуги приводит к снижению в наплавленном металле вредных примесей - кислорода, азота и водорода и улучшает характер переноса расплавленного металла. Улучшение характера переноса расплавленного металла при введении политетрафторэтилена в покрытие обусловлено следующими процессами: при сварке между мрамором и политетрафторэтиленом протекают реакции, сумма которых определяет выход следующих продуктов:

СаСОз + CF2 CaF2 + СОгГ+ СОТ.

С

ю

о

ю

V4

Это приводит к уменьшению коэффициента выхода шлака и увеличению газодинамического потока, в результате чего происходит дробление капель расплавленного металла.

При содержании политетрафторэтилена в покрытии менее 2,5 мас.% не обеспечивается снижение гигроскопичности покрытия и не происходит снижение размеров капель переходящего металла.

Введение в покрытие политетрафторэтилена свыше 3,5 мас.% нецелесообразно, так как он плохо смачивается жидким стеклом, что ухудшает технологичность электродов в изготовлении,

Введение политетрафторэтилена в покрытие в соотношении между суммарным содержанием мрамора с железным порошком к нему от 20,14:1 до 32,4:1 обеспечивает высокие сварочно-технологические свойства электродов при сохранении высокой производительности сварки.

Введение в состав покрытия 35-55 мас.% железного порошка существенно повышает производительность наплавки, а наличие комплекса раскислителей, таких как ферросилиций и ферромарганец, в вышеуказанных пределах позволяет регулировать наплавленный металл по уровню механических свойств.

Содержание рутила в покрытии 5-9 мае. % является оптимальным для обеспечения хорошего формирования наплавленного металла и отделимости шлаковой корки.

Для оценки свойств электродного покрытия были изготовлены составы покрытий, представленные в табл.1.

Шихту изготовляли по известной технологии: смешивали с жидким стеклом и методом опрессовки наносили на стержни 4 мм из проволоки Св-08А. При этом контролировали внешний вид электродов и центрич- ность нанесения покрытия на стержень.

После прокалки электродов при 370°С в течение 1,5 ч исследовали технологичность электродов в изготовлении и производительность сварки; склонность покрытия к гигроскопичности и к. образованию пор в наплавленном металле и характер переноса расплавленного металла, а также химический состав и механические свойства металла шва.

Технологичность электродов в изготовлении оценивали по качеству готовых электродов. При этом для каждого варианта (см. табл.1) контролировали по 100 шт. спрессованных электродов на центричность нанесения покрытия и качество опрессовки внешним осмотром в соответствии с требованиями ГОСТа.

Производительность данных электродов оценивали весовым методом. Результаты этих исследований представлены в табл.2.

Для определения склонности покрытия

к гигроскопичности и к образованию пор в наплавленном металле проводили следующие испытания. Прокаленные электроды (tnp 370°C, t 1,5 ч) помещали в атмосферу с

повышенной относительной влажностью (90%) и температурой 30°С и выдерживали электроды в этих, условиях в течение суток. При этом проводили замеры влажности покрытия через 1 и 24 ч доведением навески

покрытия прокалкой до постоянной массы при 380°С.

Кроме того, через 1 и 24 ч после выдержки в вышеуказанных условиях электроды испытывали на склонность к образованию

пор в наплавленном металле путем выполнения трехслойных наплавок длиной 100 мм с периодическими обрывами дуги через каждые 10-15 мм на пластины д 20 мм из В ст.З сп. Внешним осмотром, с последующей

послойной строжкой наплавок через 0,2 мм, определяли склонность электродов к образованию пор. Наряду с этим производили оценку характера переноса расплавленного металла на анализаторе нестационарных

процессов. В качестве критерия служила длительность короткого замыкания т с.з. (мс) при сварке в нижнем положении на постоянном токе обратной полярности.

Результаты динамики роста влажности

покрытия исследуемых электродов, склонности к образованию пор и характера переноса расплавленного металла приведены в табл.3.

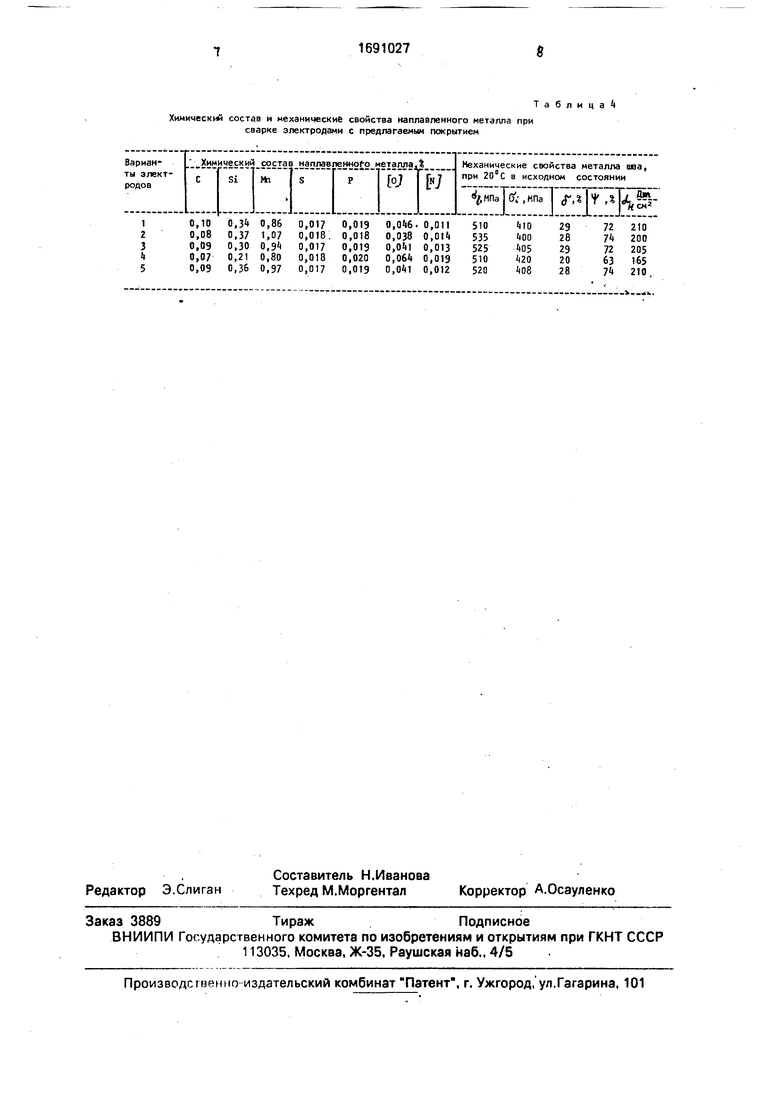

Для определения химического состава и

механических свойств наплавленного металла проводили испытания согласно ГОСТа. Из табл.4, где приведены химический состав и механические свойства наплавленного металла, видно, что электроды

с указанным покрытием отвечают требованиям для типа Э-50А.

Результаты испытания, представленные в табл. 1-4, показывают, что электроды с данным покрытием имеют высокие сварочно-технологические свойства и производительность, а металл, наплавленный ими, соответствует типу Э-50А.

Формула изобретения Состав электродного покрытия, содержащий мрамор, рутил, железный порошок, ферросилиций, ферромарганец и карбоксил метил целлюлозу, отличающийся тем, что, с целью улучшения сварочно-технологических свойств электродов и повышения производительности сварки, состав дополнительно содержит политетрафторэтилен при следующем соотношении компонентов, мас.%:

Рутил5-9

Железный порошок35-55

Карбоксилметилцеллюлоза 0,5-1,0

Ферросилицийб 8

Ферромарганец5-8

Политетрафторэтилен2,5-3,5

Мраморостальное,

причем отношение суммарного содержания мрамора и железного порошка к содержанию политетрафторэтилена составляет 20,14-32,4:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| Состав электродного покрытия | 1982 |

|

SU1076239A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Состав электродного покрытия | 1987 |

|

SU1391846A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

Изобретение относится к сварке, в частности к сварочным материалам для сварки углеродистых и низколегированных сталей. Цель изобретения - улучшение сварочно- технологических свойств электродов и повышение производительности сварки. Состав покрытия содержит, мас.%: рутил 5- 9; ферросилиций 6-8; ферромарганец 5-8; карбоксилметилцеллюлоза 0,5-1.0; железный порошок 35-55; мрамор остальное. Для улучшения характера переноса расплавленного металла состав покрытия также содержит 2,5-3,5 мас.% политетрафторэтилена. Хорошие сварочно-технологические свойства электродов при высокой производительности процесса сварки достигаются при соблюдении соотношения между суммарным содержанием мрамора, железного порошка и содержанием в покрытии политетрафторэтилена, равным 20,14- 32,4:1.4 табл. Ј

Составы электродных покрытий

Таблица 2 Технологичность электродов в изготовлении и производительность сварки

ТаблицаЗ

Характер переноса расплавленного металла, склонность электродов к гигроскопичности и к образованию пор при выдержке на открытом воздухе

0,20. 0,23 0,25 0,36

0,19

Таблица 1

6

12 6

10 13

11

15 12

Химический состав и механические свойства наплавленного металла при сварке электродами с предлагаемым покрытием

Таблица1

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 1972 |

|

SU428892A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1989-10-19—Подача