1

Изобретение относится к сварке и касается составов покрытий электродов , которые могут применяться для сварки углеродистых и низколегированных сталей, в частности для сварки стыков трубопроводов

Цель изобретения - повышение качества сварного соединения за счет снижения склонности металла шва к порообразованиюс,

Введение алюминия совместно с политетрафторэтиленом в покрытие в указанных пределах дает возможность осуществить специфическую металлургическую проработку металла во время сварки и снизить в наплавленном металле содержание кислорода, водорода и азотао

Совместное введение алюминия и политетрафторэтилена в соотношениях 1-3 и количествах, приведенных вьпце способствует благодаря низкой температуре плавления гшюминия и большой активности алюминия и фтора в зоне плавления протеканию реакции 2 A1+3F2 2A1F,(1)

и тем самым тормозит разложение AlF , входящего в состав криолита, в результате чего способствует защите расплавленного металла в момент зажигания дуги. Фторид алюминия обладает, специфическими свойствами. При сварочном процессе он присутствует в газовой фазе и в шлаке и благодаря активности способствует умень шению в наплавленном металле содержания кислорода и азотаt Увеличение содержания криолита вместо политетрафторэтилена приводит к ухудшению сва рочно-технологических свойств элект- родов, так как входящий в состав криолита Na-jAlF, при увеличении последнего выше 6% совместно с алюми нием ухудшает отделимость шлака, возможность сварки в пространствен- ных положениях и увеличивает разбрызгивание.

Отсутствие алюминия сказывается на окислительном потенциале покрытия и процесс зажигания дуги.

Таким образом, совместное введение алюминия с политетрафторэтиленом в соотношениях 1-3 обеспечивает прохождение реакции (1), что приводит к уменьшению в наплавленном металле азота, кислорода и водорода, а также уменьшает склонность к пористости

59 I

при наличии хороших сварочно-техно- логических свойств электрода.

Присутствие мрамора в составе покрытия обеспечивает газовую защиту расплавленного металла от воздуха. Это происходит за счет диссоциации мрамора во время сварки:

СаСО,-CaO+COj; (2)

2СО.,- 2СО+20„(3)

Присутствие в покрытии политетрфторэтилена, содержащего (-CFj-CF способствует нейтрализации кислорода газовой фазы

СО +С- 2СОо{ }

Продукты этой реакции термически устойчивы и нерастворимы в жидкой стали.

Фтор является сильнейшим окислителем, превосходящим по окислитель- ным свойствам кислород. Из соединений, содержащих фтор, политетра- фторэтилен обладает наиболее приемлемыми свойствами, что обуславливает его введение в покрытие.

Политетрафторэтилен не взаимодействует с жидким стеклом и при нагревании свьшхе 400°С разлагается

В отличие от окислов фториды имеют более низкую температуру возгонки и не растворимы в металле. Наличие фтора в реакционной зоне способствует получению наплавленного металла чистым по водороду, азоту и кислороду

Активность фтора и физические свойства его соединений способствуют такому яв лению физико-химической обработки, как блокирование активных электродных зон и сварочной ванны В результате в наплавленном металле снижается содержание кисло- рода7 водорода и азота

Наличие политетрафторэтилена в покрытии способствует упрочнению покрытия и увеличивает его влагостойкость При прокалке электродов при 350-400 С политетрафторэтилен плавится без разложения, что обеспечивает указанные свойства

Содержание политетрафторэтилена меньше указанного предела не обес- печивает уменьшение кислорода, водорода и азота в наплавленном металле.

Введение политетрафторэтилена вьш1е указанного предела ухудшает технологичность при изготовлении, так как политетрафторэтилен плохо

3

смачивается жидким стеклом и ухудшает физико-химические свойства шлаков в процессе сварки

Введение в состав-покрытия алю- (сильный раскислитель) позво- ляет производить интенсивную металлургическую проработку системы газ - шпак - металл

Алюминий, как сильный раскислитель, позволяет изменять газовую фазу, образующуюся при плавлении электро дов, а именно снижать окислительный потенциал:

ЗСаСб +2А1 3(СаО)+ЗС 0+() (5

AljO,. - продукт изменения газово фазы - .переходит в шлак и, являясь термически прочным соединением, не взаимодействует с расплавленным ме- .талломо

Введение алюминия в покрытие сни жает содержание кислорода в наплавленном металле, а также способствуе лучшему процессу зажигания за счет эффекта термоионизации Это происходит благодаря низкой темпера туре плавления алюминия, большего его сродства к кислороду и большого теплового эффекта реакции окисления

Введение алюминия в покрытие ниже 0,2 мас.% приводит к легированию наплавленного металла алюминием и вследствие этого к снижению пластичности малоуглеродистых и низколегированных сталей, кроме того увеличивается разбрызгивание во время свар- кн.

Количество плавикового шпата в покрытии ограниченно его физико-химическими свойствами, влияющими на шлаки, образуемые при плавлении электрода

Присутствие криолита совместно с политетрафторэтиленом и алюминием улучшает служебные свойства наплавленного металла и уменьшает склон- . ность к пористости. Это обусловлено физико-химическими свойствами A1F. и составных соединений криолита (),

Нижний предел введения криолита в покрытие 2,5 мас.% - это минимум, при наличии которого проявляется металлургическое влияние криолита, обеспечивающее указанное действие. При меньшем количестве эффект не наблюдается.

Максимальный предел введения криолита 6 масв%. При большем коли594

честве ухудшаются сварочно-техноло- гические свойства, с вязанные с увеличением жидкотекучести шлаков и формированием шва.

Ограничение содержания мрамора в покрытии до 55 масо% и применение пластификаторов 0,5-1,5 мас.% позволяет получить хорошую технологичность при изготовлении.

Нижнее значение мрамора в покрытии 45 масо% объясняется необходимы минимумом газов, вьщеляемых при плавлении электродов, необходимых Для защиты расплавленного металла от воздуха. Это особенно касается электродов малых диаметров (2,0; 2,5 3,0 мм), для которых применяется предлагаемое покрытие

Таким образом, применение электродов с предлагаемым покрытием позволяет повысить качество металла шв и снизить расходы на исправление дефектов сварных соединений.

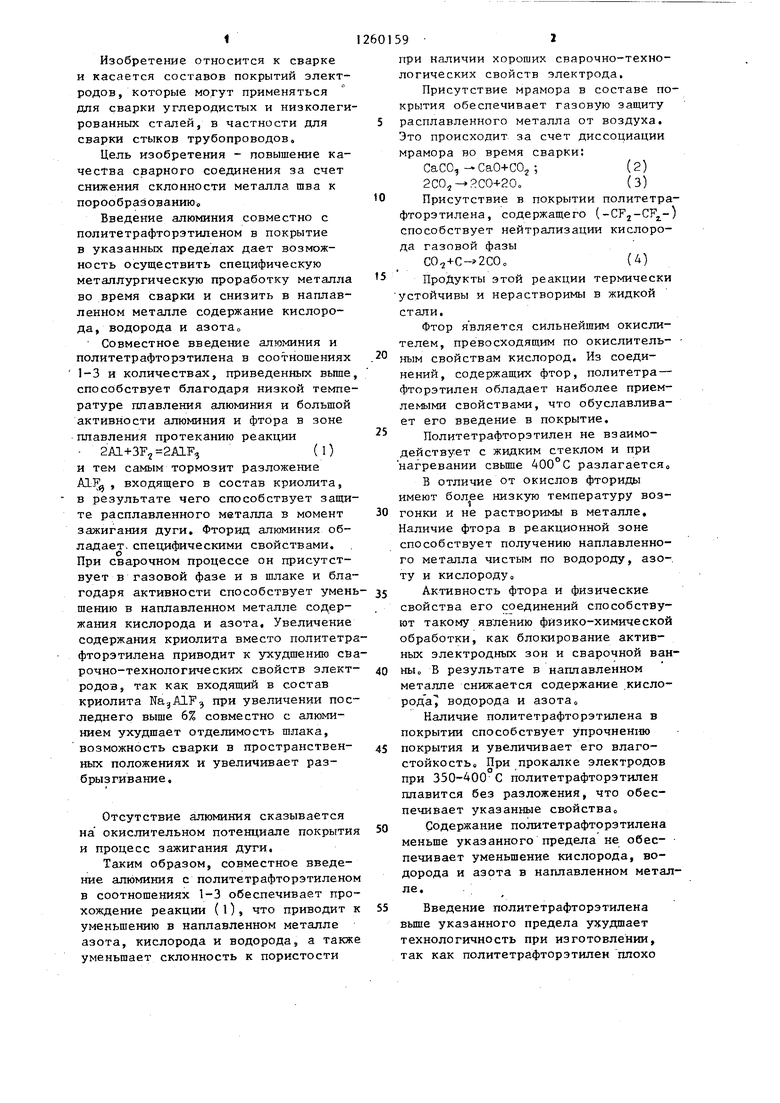

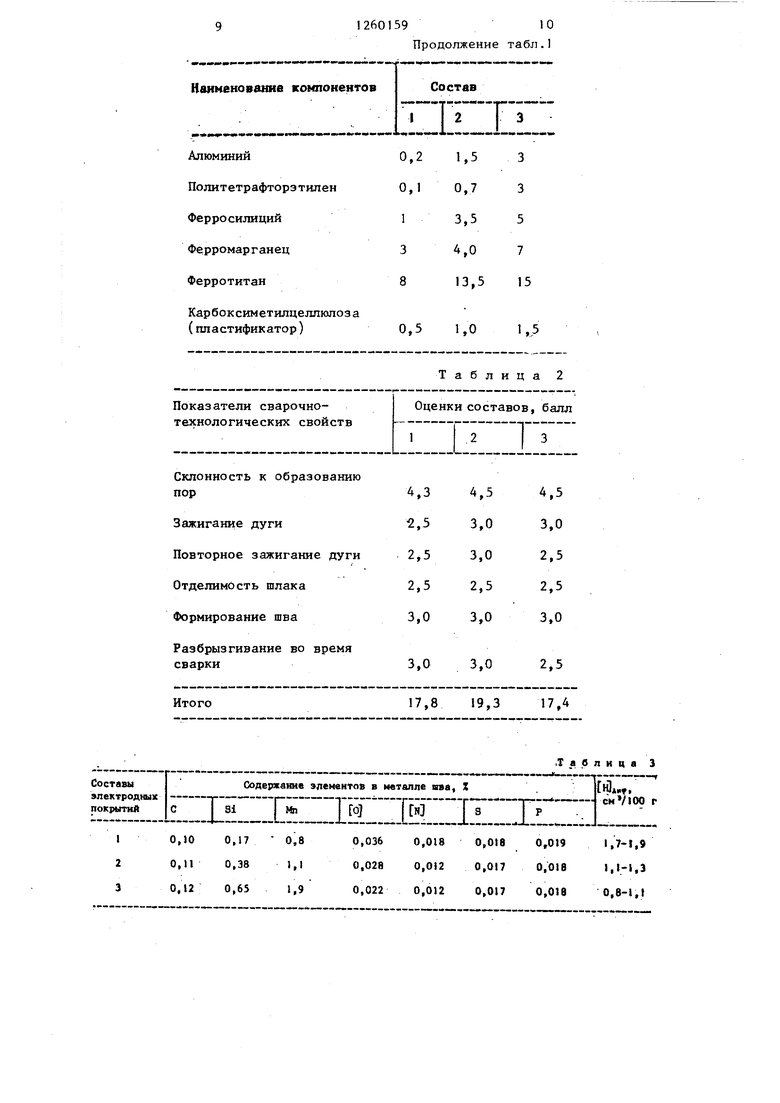

Для оценки свойств электродов с указанным покрытием изготовлены опытные партии электродов по 5 кг каждая. Составы покрытий приведены в табл, 1

Электроды готовили на электродо- обмазочном прессе модели АОЭ- Технология изготовления стандартная принятая для электродов со фтористо- кальциевым покрытием. Стержни электродов изготавливапись из сварочной проволоки Св-ОЗА по ГОСТ 2246-70, Диаметр стержней 2,5 мм Диаметр калибрующей втулки 4,2 мм Коэффи- циент массы покрытия всех вариантов электродов 50±3% После естественной сушки в течение 24 ч электроды прокаливали в камерной электрической печи при 350°С в течение 1,5 ч,

Испытания электродов проводились в соответствии с требованиями ГОСТ 9466-75, При этом исследовались сварочно-технологические свойства электродов; химический состав металла шва; механические свойства металла шва,

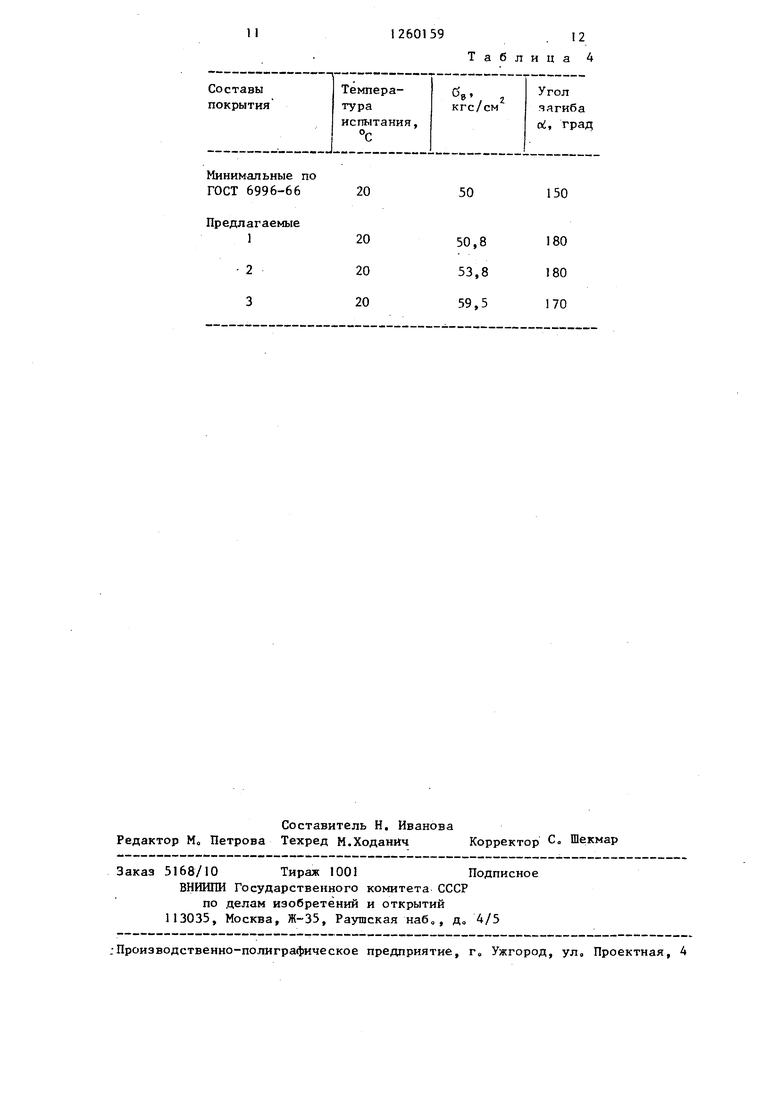

Сварочно-технологические свойства покрытий разных электродов оценивали с помощью экспертных оценок по баллам. Оценивали в баллах следующие , характеристики: склонность к образованию пор; зажигание дуги; повторное зажигание дуги; отделимость шлака; разбрызгивание во время сварки.

51

Основной браковочный признак при сварке труб поверхностей нагрева котлов - наличие пор в наплавленном металле Склонность электродов к порообразованию оценивали по пяти- бальной шкале, 1% брака снижал оценку на О,1 балла.

Для проверки склонности электродов к порообразованию каждым вариантом электродов заваривали по 40 Трубных стыков в.неповоротном положении (груба 32-5, сталь 20). Сварка вьтолнялась в два слоя. Режимы сварки: ICP 70-90 А, В

После сварки для выявления пор стыка подвергались послойной проточке шва по диаметру с осмотром поверхности каждого слоя через лупу пятикратного увеличения. Толщина каждого снимаемого при проточке слоя равнялась 0,1 мм,

При выявлении одиночных газовых свищей 01,5-3 мм или групп, мелкорасположенных по 0,1-0,3 мм, стык считали бракованным. Стыки, в кото- рьк поры отсутствовали ипи количество их не превышало два размером по 0,2 мм, считали прошедшими контроль,

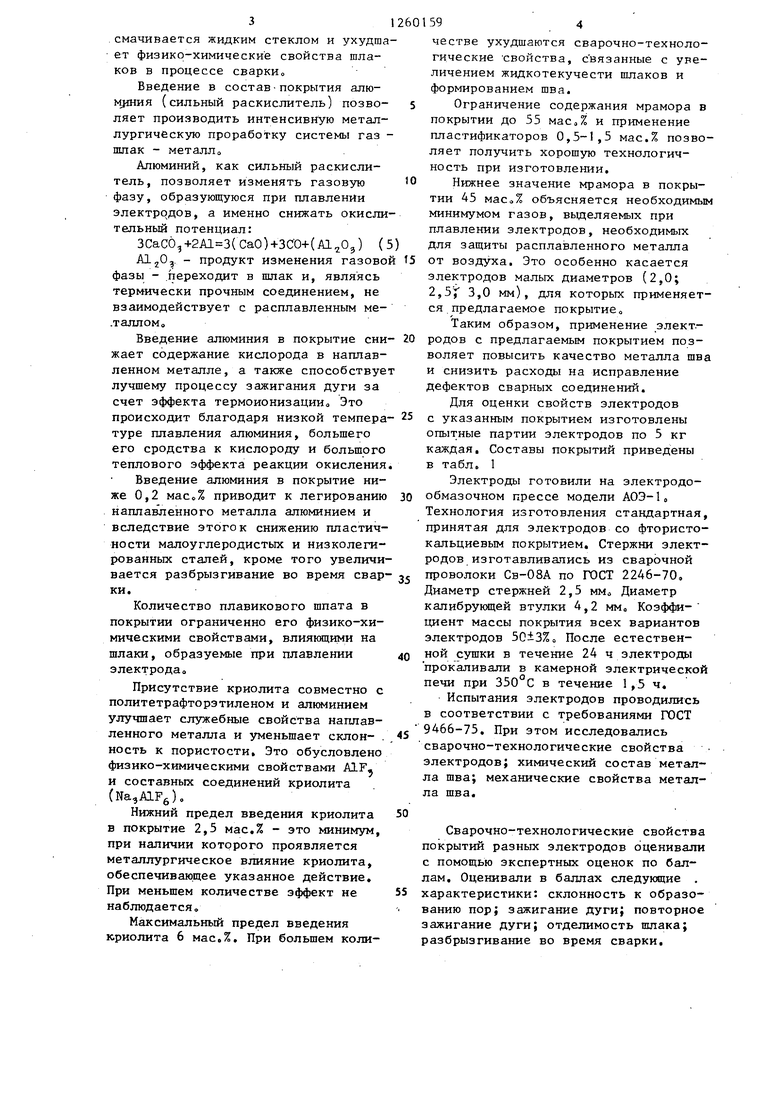

В табл, 2 показЁуны свойства электродного покрытия. Электроды с указанным покрытием обеспечивают высокую (Стойкость наплавленного металла к порообразованию.

Зажигание дуги также является . важным показателем, так как в значительной мере определяет качество сварного соединения Процесс зажигания дуги оценивали по трехбальной шкале. Основными критериями служили разрывная длина дуги, определяемая по известной методике К, К, Хренова, и минимальный ток, при котором возбуждался стабильный дуговой разряд,

В процессе сварки покрытыми Электродами по ряду причин приходится прерывать процесс. Для возобновI

пения сварки необходимо, чтобы торец электрода, замыкаемый на основной металл, был электропроводен. В зависимости от состава покрытия при обрьгае дуги возможна зашлаковка торца, образование глубокой втулки ипи одновременно с зашлаковкой торца имеет место глубокая втулка. Присутствие этих факторов усложняет процесс зажигания. При оценке электродов на повторное зажигание дуги

260159 -6

-учитывали состояние торца, глубину и эмиссионные свойства покрытия.

Отделимость шлаковой корки - важ- ный показатель сварочно-технологи- 5 ческих свойств электродов, влияющий в значительной степени на производительность и качество сварки.

Отделимость шлаковой корки оценивали по трехбальной шкале. 10 Для этого электродами, составы которых приведены в табл 1, заваривали непрворотные стыки из труб (ЗОхЗ длиной 150 мм) за один проход. Если шлак после остывания удалялся 15 самопроизвольно, то это оценивалось в три балла. Если самопроизвольного удаления шлака после остывания не происходило, то сваренный стык бросали .на стальную плиту с заданной 20 высоты и после этого оценивали площадь шва, освободившуюся от шлака. Каждые 40 мм высоты уменьшали показатель на 0,1 балла.

Формирование шва при сварке является важным показателем сварочнь- технологических свойств электродов, особенно при сварке в разделку. Оценку формирования шва производили

30 на трубных стыках, сваренных при определении отделимости шлаковой корки.

Отсутствие подрезов, утяжек и плавный переход наплавленного вали35 ка к основному металлу оценивали в 3 балла .Кроме того, оценивали внешний вид шва - величину чешуек и расстояние между ними.

Во время сварки при определении

40 формирования шва производили определение такого показателя, как разбрызгивание, так как наличие брызг во время сварки мешает наблюдению за процессом, а также приводит к

45 загрязнению близлежащей к шву зоне. При этом оценивали характер разбрызгивания и возможность удаления брызг.

Во время сварки электродами №№ 1 и 2 наблюдалось непериодичес50 кое мелкое разбрызгивание, капли

легко удалялись с поверхности металла. Эти электроды получили оценку 3 балла.

При сварке электродами № 3 наблю55 далось периодическое мелкое разбрызгивание, капли легко удалялись с поверхности металла Эти электроды получили оценку 2,5 балла.

Дальнейшее суммирование баллов по каждому определенному составу электродного покрытия (табл. 2) показало, что электроды h 1,2 и 3 име

ют высокие сварочно-технологические свойства.

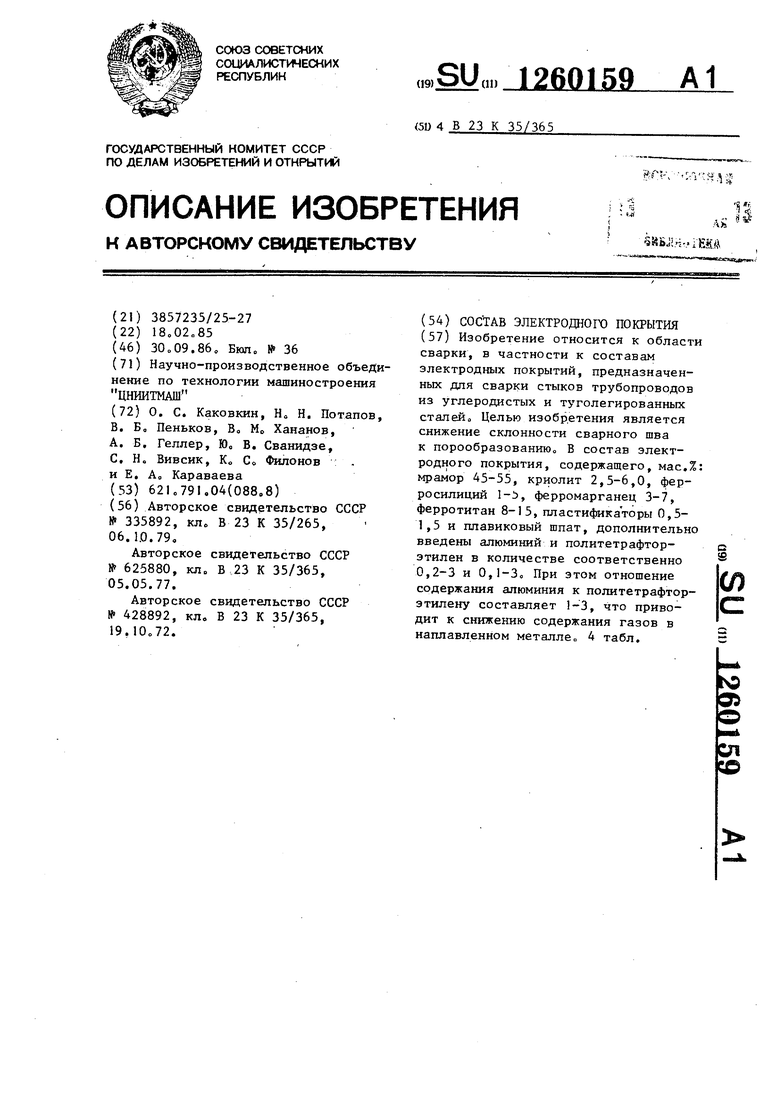

Для определения химического состава металла, наплавленного электродами указанных составов, производили восьмислойиую наплавку площадью 90x50 согласно ГОСТ 9466-75. Наплавка производилась на пластинах марки ВСт Зсп по ГОСТ 380-71.

Из этой наплавки вырезались образцы для определения кислорода и азота методом ютавки в вакууме.

Содержание диффузионного водоро- да в наплавленном металле определя- .лось на карандашах, наплавленных в медных водоохлаждаемых губках. Запи рающей жидкостью являлся глицерин.

Результаты химического и газового анализа приведены н табл. 3,

Из результатов газового анализа видно, что содержание кислороца, азота и водорода в металле, наплавленном электродами № 1,2 и 3, низкое, что определило уменьшенку ю склонность наплавленного металла к образованию пор

Различный уровень легирования наплавленного металла определил количество введенных в покрытие ферросплавов

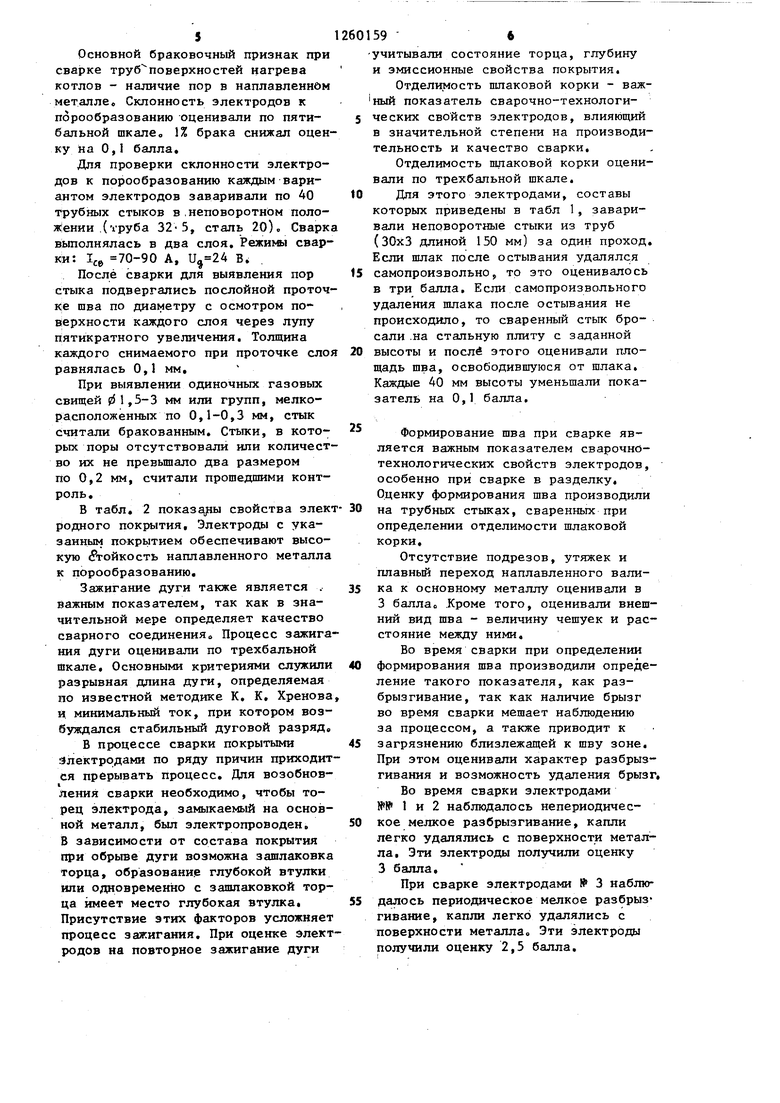

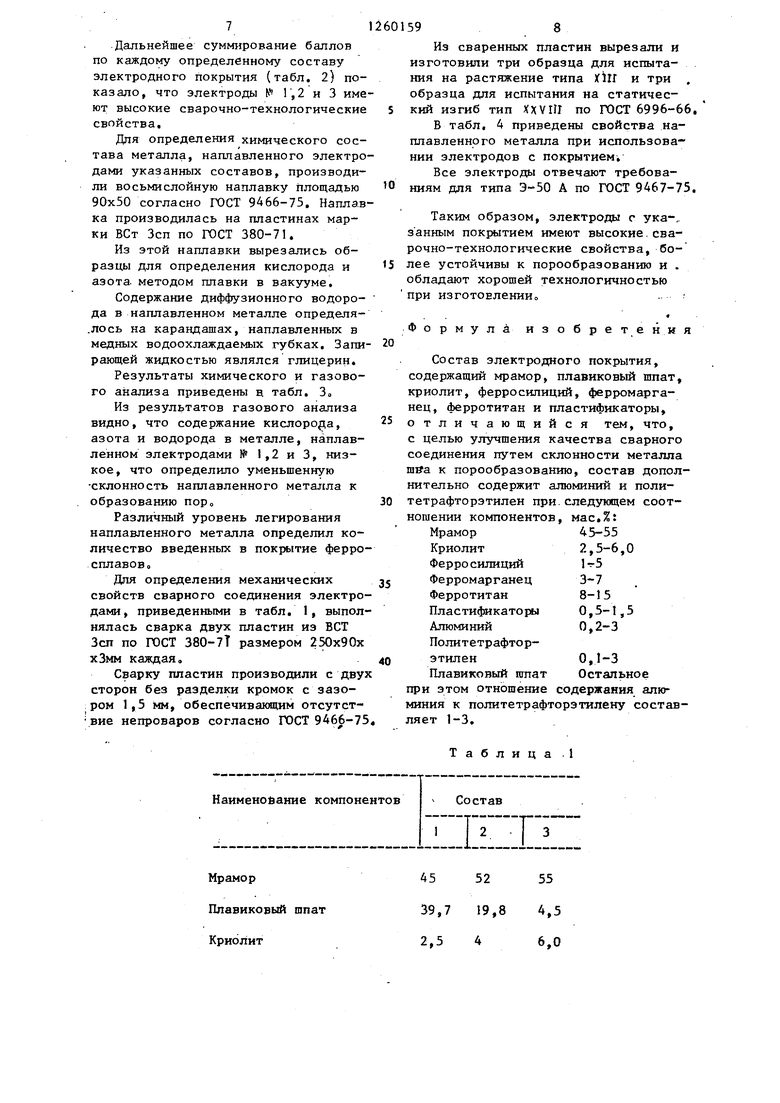

Для определения механических свойств сварного соединения электродами, приведенными в табл. 1, выполнялась сварка двух пластин из ВСТ Зсп по ГОСТ 380-7Т размером 250х90х хЗмм каждая.

Сварку пластин производили с дву сторон без разделки кромок с зазором 1,5 мм, обеспечивакицим отсутст- вие непроваров согласно ГОСТ 9466-75

Наименойание компонентов

Мрамор

Плавиковый шпат Криолит

598

Из сваренных пластин вырезали и изготовили три образца для испытания на растяжение типа Jfilf и три . образца для испытания иа статический изгиб тип XX vm по ГОСТ 6996-66,

В табл. 4 приведены свойства наплавленного металла при использовании электродов с покрытием.

Все электроды отвечают требованиям для типа Э-50 А по ГОСТ 9467-75,

S

0

5

0

5

Таким образом, электроды с ука-, з анным покрытием имеют высокие, сварочно-технологические свойства, более устойчивы к порообразованию и . обладают хорошей технологичностью при изготовлении -

Формул А изобрете ни я

Состав электродного покрытия, содержащий мрамор, плавиковый шпат, криолит, ферросилиций, ферромарганец, ферротитан и пластификаторы, отличающийся тем, что, с целью улучшения качества сварного соединения путем склонности металла к порообразованию, состав дополнительно содержит алюминий и политетрафторэтилен при.следующем соотношении компонентов, мас.%:

Мрамор Криолит Ферросилиций Фе рром ар гане ц Ферротитан Пластификаторы Алюминий ПолитетрафторэтиленПлавиковый шпат

45-55

2,5-6,0

Ь5

3-7

8-15

0,5-1,5

0,2-3

0,1-3 Остальное

при этом отношение содержания алюминия к политетрафторэтилену составляет 1-3,

Таблица 1

Состав

1

iiz:

45 52 55 39,7 19,8 4,5 2,5 4 6,0

10,10 0,17 0,8

20,110,381,1

30,120,651,9

.Таблица 3

0,0360,0180,0180,0191,7-Г,

0,0280,0120,0170,018,-,3

0,0220,0120,0170,0180,8-1,f

Минимальные по ГОСТ 6996-66

Предлагаемые

50

50,8 53,8 59,5

150

180 180 170

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1986 |

|

SU1388238A1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2000 |

|

RU2201856C2 |

| Состав электродного покрытия | 1989 |

|

SU1691027A1 |

Изобретение относится к области сварки, в частности к составам электродных покрытий, предназначенных для сварки стыков трубопроводов из углеродистых и туголегированных сталей Целью изобретения является снижение склонности сварного шва к порообразованию В состав электродного покрытия, содержащего, мас.%: фaмop 45-55, криолит 2,5-6,0, ферросилиций l-i, ферромарганец 3-7, ферротитан 8-15, пластификаторы 0,5- 1,5 и плавиковый шпат, дополнительно введены алюминий и политетрафторэтилен в количестве соответственно 0,2-3 и О,1-3о При этом отношение содержания алюминия к политетрафторэтилену составляет 1-3, что приводит к снижению содержания газов в наплавленном металле. 4 табл.

| Электрод | 1970 |

|

SU335892A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 1972 |

|

SU428892A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-30—Публикация

1985-02-18—Подача