со :о

00

о б:

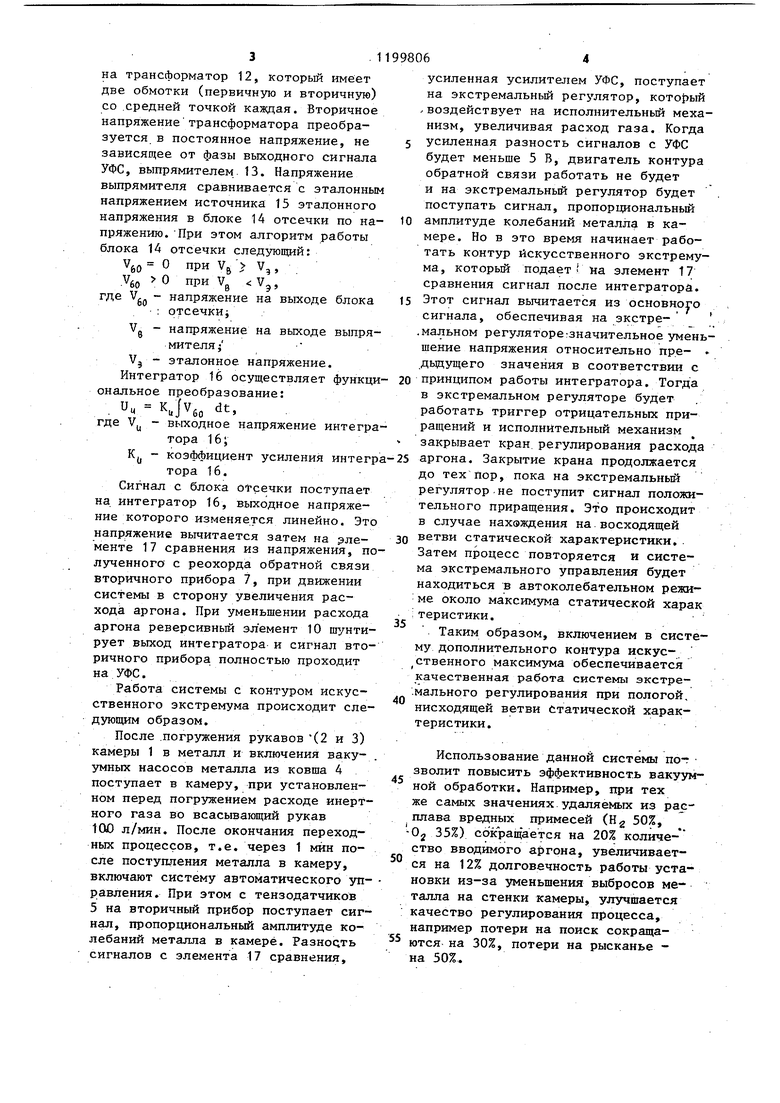

Изобретение относится к внепечной обработке стали и сплавов и может быть использовано при обработке меФалла на установке циркуляционного вакуумирования стали. Цель изобретения - повышение эффе тивности вакуумно й....обработки. Нв-чёртёжё представл ена предлагаемая (ГнЬтема,- Вакуумная камера с рукавами 2 и 3,: расположенными й|5 бвше 4 со сталью, опирается на те зодатчики 5, которые электричес1 и соединены с сум .- -.-f- . . матором,.,- вькод которого подключен к выходу вторичного прибора 7, выход которого подключен к входу устройства 8 формирования сигнала. Выход устройства 8 соединен с экстремальным регулятором 9, выход ре.гулятора 9 подключен к реверсивному элементу 10, один из выходов которого подключен к входу исполнительного механизма 11. Выход механизма 11 сое динен с подъемным рукавом 2, а на вход его подается инертный газ (аргон) . Вход трансформатора 12 подключен к выходу формирующего устройства- В, выход трансформатора 12 соединен с выпрямителем 13, выход которого соединен с первым входом блока 14 отсечки по напряжению, второй вхо блока 14 отсечки подключен к выходу источника 15 эталонного напряжения, выход блока 14 соединен с интегратором 16, на второй вход которого подключен выход реверсивного элемента 10, выход интегратора соединен с вто рым входом элемента 17 сравнения. При этом сигналы,.полученные при измерении массы металла, находящегос в вакуумной камере 1 с рукавами «2 и 3, погруженными в ковш с металлом, с тензодатчиков 5, замеряющих амплитуду,, колебаний металла в камере, поступают на сумматор 6, а затем на вторичный прибор 7. С реохорда обрат ной связи прибора 7 сигнал подается на элемент 17 сравнения и далее на устройство 8 формирования сигнала (Уфе), которое непрерывно определяет производную регулируемого парамет ра. Уфе состоит из элемента 18 сравнения, вибропреобразователя 19 и уси лителя 20, в цепь отрицательной обратной связи которых включены реверсивный двигатель 21 и реохорд 22 с подвижным контактом. Подвижный контакт реохорда 22 приводится в движе162 ние двигателем 21 с помощью механической передачи (шкив и трос). На элементе 18 сравниваются постоянные напряжения с выхода элемента 17 и с реохорда 22, разность этих напряжений преобразуется в переменное напряжение вибропреобразователем 19, усиливается- усилителем 20 и подается на двигатель 21, который вращается в ту или иную сторону до тех пор, пока выходное напряжение усилителя 20 не станет меньше 5В (зона нечувствительности двигателя 21). Усилитель 20 имеет два выхода 23 и 24 с общей точкой 25, напряжения которых противоположны по фазе. Направление вращения двигателя 21 зависит от фазы выходного напряжения усилителя 20. Пока сигнал на выходе усилителя больше 5В, на экстремальньш регулятор 9 поступает производная регулируемого параметра. Если сигнал с усилителя станет меньше 5В, система осуществляет поиск по параметру, т.е. по амплитуде пульсаций массы металла. Сигнал с регулятора 9 поступает на реверсивный элемент 10 и далее на исполнительный механизм 11, который производит увеличение или уменьшение управляющего параметра, т.е. расхода аргона. Реверсивный элемент 10 состоит из двух реле, обмотки которых подключены к триггерам реверса экстремального регулятора 9. Одно из реле воздействует на механизм 11 в сторону увеличения расхода аргона, а другое - в сторону уменьшения расхода аргона и имеет вторую пару контактов для шунтирования выходного сигнала интегратора 16. Устройство искусственного экстремума предназначено для создания более крутой правой ниспадающей ветви статической характеристики процесса циркуляционного вакуумирования и улучшения работы системы автоматического управления и уменьшения потерь на поиск. В качестве сигнала для образования искусственного экстремума используют выходной сигнал УФС, имеюш 1й два выхода (23 и 24) с общей точкой (25). Сигнал с выхода 23 УФС задает движение исполнительного механизма в сторону увеличения расхода аргона, а с выхода 24 - в сторону уменьшения расхода аргона. Одновременно сигнал с УФС поступает

на трансформатор 12, который имеет две обмотки (первичную и вторичную) со .средней точкой каждая. Вторичное напряжениетрансформатора преобразуется, в постоянное напряжение, не зависящее от фазы выходного сигнала Уфе, выпрямителем. 13. Напряжение выпрямителя сравнивается с эталонным напряжением источника 15 этал.онного напряжения в блоке 14 отсечки по напряжению. При этом алгоритм работы блока 14 отсечки следующий: О при Vg V, ,

V60

. О при Vg

V,,

в где Vg - напряжение

блока

на выходе : отсечки

V, напряжение на выходе выпрямителя j

V, эталонное напряжение. Интегратор 16 осуществляет функциональное преобразование:

. UH Kjv, dt,

где - выходное напряжение интегратора 16; коэффициент усиления интегр тора 16. Сигнал с блока отсечки поступает на. интегратор 16, выходное напряжение которого изменяется линейно. Это напряжение вычитается затем на элементе 17 сравнения из напряжения, по лзпсенного с реохорда обратной связи вторичного прибора 7, при движении системы в сторону увеличения расхода аргона. При уменьшении расхода аргона реверсивньй элемент 10 шунтирует выход интегратора и сигнал вторичного прибора полностью проходит на Уфе. Работа системы с контуром искусственного экстремума происходит следующим образом. После .погружения рукавов (2 и 3) камеры 1 в металл и включения вакуЗмных насосов металла из ковша 4 поступает в камеру, при установленном перед погружением расходе инертного газа во всасывающий рукав 10иО л/мин. После окончания переходных процессов, т.е. через 1 мин после поступления металла в камеру, включают систему автоматического управления. При этом с тензодатчиков 5 на вторичный прибор поступает сигнал, пропорциональный амплитуде колебаний металла в камере. Разность сигналов с элемента 17 сравнения.

усиленная усилителем УФС, поступает на экстремальный регулятор, который воздействует на исполнительный механизм, увеличивая расход газа. Когда

усиленная разность сигналов с УФС будет меньше 5 В, двигатель контура обратной связи работать не будет и на экстремальный регулятор будет поступать сигнал, пропорциональный

амплитуде колебаний металла в камере. Но в это время начинает работать контур искусственного экстремума, который подает на элемент 17 сравнения сигнал после интегратора.

Этот сигнал вычитается из основного сигнала, обеспечивая на экстремальном регуляторегзначительное уменьшение напряжения относительно пре- дьщущего значения в соответствии с

принципом работы интегратора. Тогда в экстремальном регуляторе будет работать триггер отрицательных приращений и исполнительный механизм закрывает кран, регулирования расхода аргона. Закрытие крана продолжается до тех Пор, пока на экстремальный регулятор.не поступит сигнал положительного приращения. Это происходит в случае нахождения на.восходящей ветви статической характеристики. Затем процесс повторяется и система экстремального управления будет находиться в автоколебательном режиме около максимума статической харак теристики. Таким образом, включением в систему дополнительного контура искусственного максимума обеспечивается качественная работа системы экстре.мального регулирования при пологой, нисходящей ветви статической характеристики. Использование данной системы по- зволит повысить эффективность вакуумной обработки. Например, при тех же самых значениях удаляемых из ра плава вредных примесей (Н 50%, Ojj 35%) сокращается на 20% количество вводимого afiroHa, увеличивается на 12% долговечность работы установки из-за уменьшения выбросов металла на стенки камеры, улучшается качество регулирования процесса, например потери на поиск сокращаются на 30%, потери на рысканье на 50%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Система оптимизации температурного режима растений | 1973 |

|

SU468611A1 |

| Устройство для автоматического регулирования тока компенсации в электрических сетях | 1980 |

|

SU920955A1 |

| Устройство для контроля параметров многокомпонентных материалов | 1990 |

|

SU1774242A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| Экстремальный регулятор | 1974 |

|

SU551606A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Устройство управления впрыском топлива в дизель-генератор | 1980 |

|

SU885588A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Система управления | 1983 |

|

SU1168896A1 |

| Экстремальный регулятор | 1981 |

|

SU974340A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНШ УСТАНОВКОЙ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ, содержащая приборы и датчики для измерения массы металла, амплитуды и частоты . колебаний массы металла в камере, датчики и аппаратуру для измерения и регулирования расхода инертного газа, экстремальный регулятор и устройство формирования сигнала и связи между ними, о т л и.ч а ю щ а ят с я тем, что, с целью повышения эффективности вакуумной обработки, она дополнительно содержит трансформатор со средней точкой, вьтрямитель, ис- : точник эталонного напряжения, блок отсечки по напряжению, интегратор и .элемент сравнения, при этом выход устройства формирования, сигнала соединен с входом трансформатора, выход которого соединен с выпрямителем, первый йход блока отсечки по напряжению соединен с выходом выпрямителя, второй вход соединен с i источником эталонного напряжения, вы(Л ход блока отсечки по напряжению соединен с входом интегратора, выход которого соединен с входом элемента сравнения, а выход элемента сравне ия соединён с входом устройства формирования сигнала.

| Чугун | 1983 |

|

SU1098971A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ активного процесса дегазации жидкого металла | 1973 |

|

SU478875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-19—Подача