(54) УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ВАФСУУМИРОВАНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899670A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| ВАКУУМ-НАСОСНАЯ СТАНЦИЯ | 1995 |

|

RU2093705C1 |

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899667A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

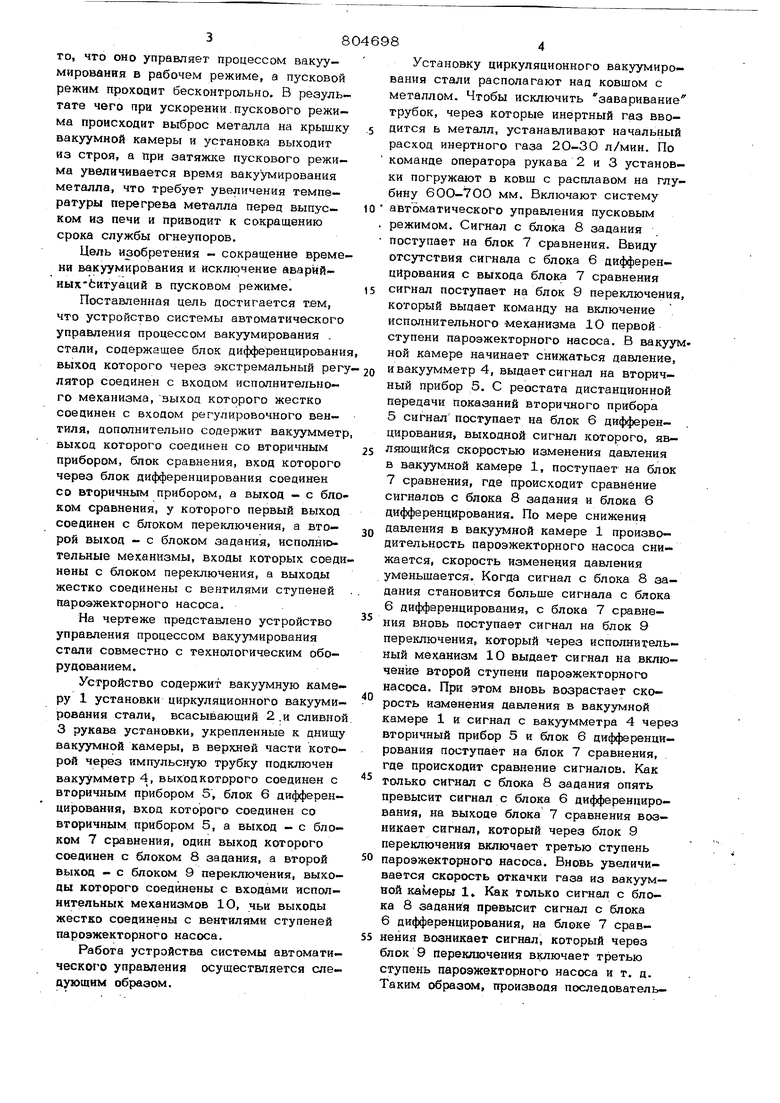

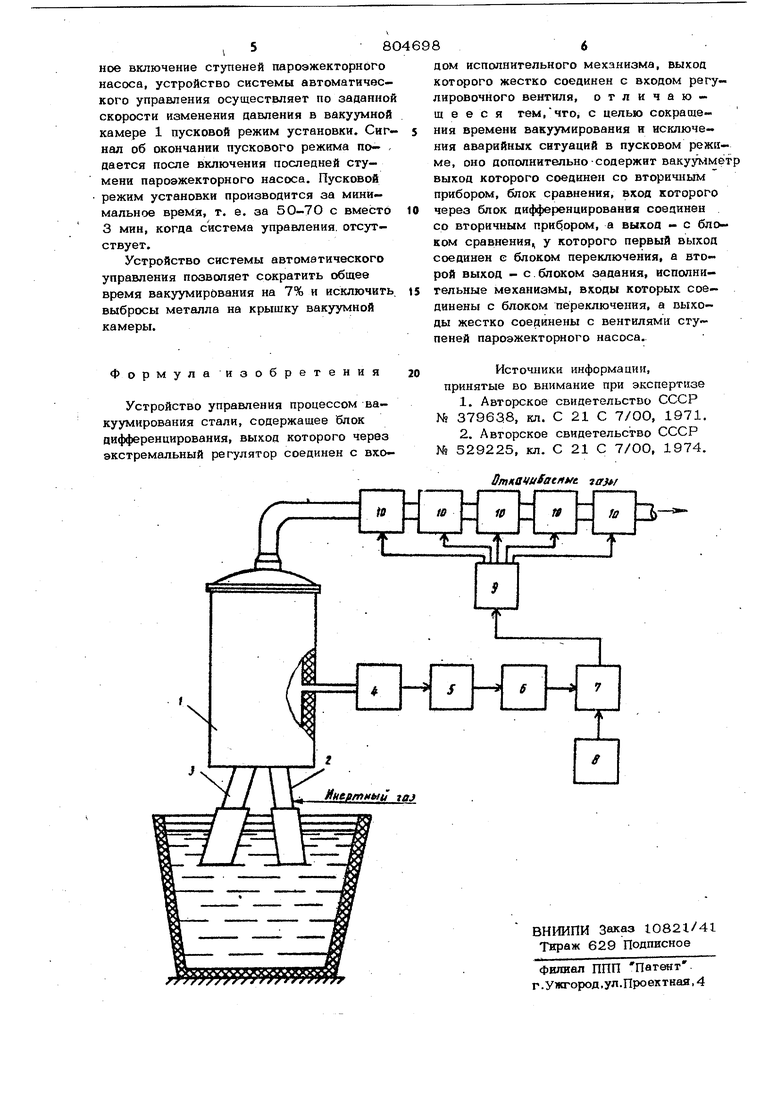

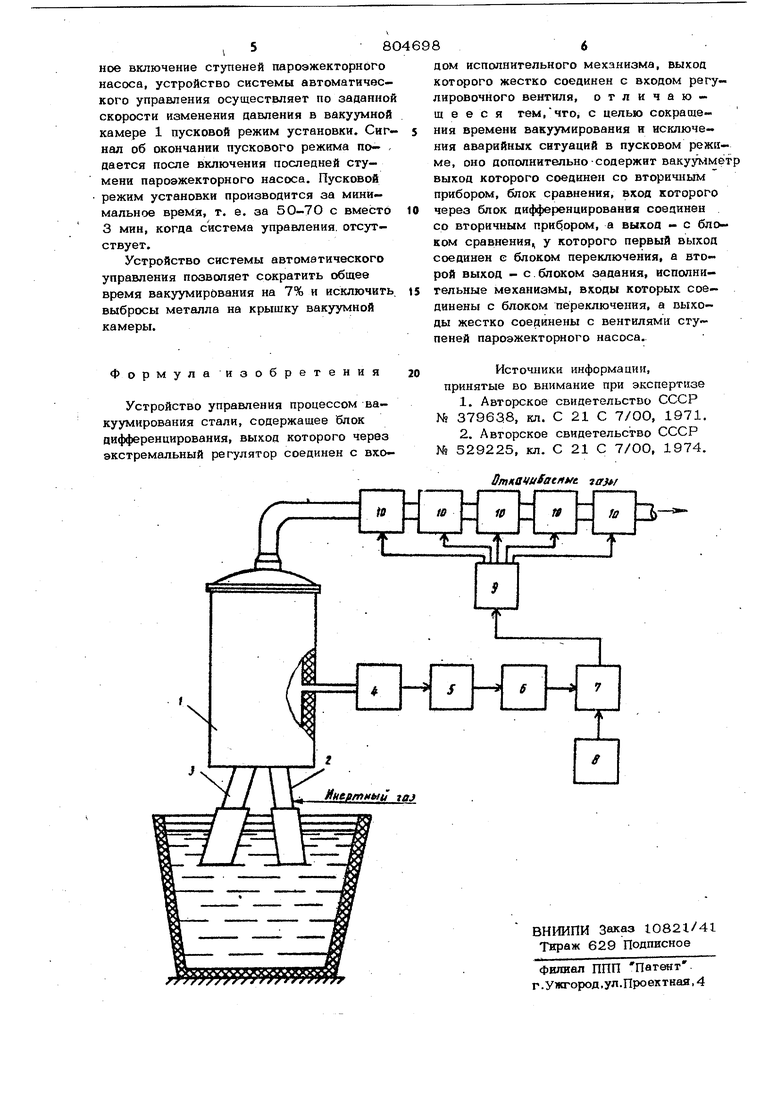

Изобретение относится к внепечной обработке стали и может быть использовано Для проведения процесса вакуумирования стали циркуляционным способом. Известно техническое решение, в котором суммируются компоненты откачиваемых газов при вакуумированни и по значению их максимума экстремальный регулятор определяет требуемый расход инертного газа. Для реализации этого технического решения необходимо наличие масс-опектрометра со счетно-решающим устройством, соединенного с сумма тором ОЛЯ измерения расхода откачиваемых газов из вакуумной камеры, при этом сумматор соединен со входсял экст мального регулятора, выход которого со динен с входом средств изменения расхода инертного газа 1. Однако это техн.ическое решение не обеспечивает контроль и управление работой установки циркуляционного вакуу- миорвания стали в пусковом режиме, чт может вызвать выбросы меташла на крышку вакуумной камеры при наборе разрежения. Известно устройство управления процессом вакуумирования стали, в котором используются тензодатчики, установленные в жестко закрепленных крюках и предназначенные для преобразования частоты и амплитуды колебаний вакуумной камеры в электрический сигнал, при этом выход с тензодатчиков соединен с тензоусилиталем, и сумматор, вход которого соединен с выходами тензоуснлителя, а выход - с электрическим фильтром и блоком перемножения, входы которого по частоте и амплитуде колебаний соединены с электрическим фильтром, а выход - с блоком дифференцирования, вход которого соединен с блоком перемноження, а выход - с экстремальным регулятором, у которого выход соединен со средствами изменения расхода инертного газа 2. Основным недостатком данного устройства системы управления является 8 ГО, что оно управляет процессом вакуумирования в рабочем режиме, а пусковой режим прохоциг бесконтрольно. В результате чего при ускорении.пускового режима происходит выброс металла на крышку вакуумной камеры и установка выходит из строя, а при затяжке пускового режима увеличивается время вакуумирования металла, что требует увеличения температуры перегрева металла перец выпуском из печи и приводит к сокращению срока службы огнеупоров. Цель изобретения - сокращение времени вакуумирования и исклк)чение аварййных итуаций в пусковом режиме. Поставленная цель достигается тем, что устройство системы автоматического управления процессом вакуумирования . стали, содержащее блок дифференцировани выход которого через экстремальный регу лятор соединен с входом исполнительного механизма, выход которого жестко соединен с входом регулировочного вентиля, дополнительно содержит вакуумметр выход которого соединен со вторичным прибором, блок сравнения, вход которого через блок дифференцирования соединен со вторичным прибором, а выход - с блоком сравнения, у которого первый выход соединен с блоком переключения, а второй выход - с блоком задания, исполнготельные механизмы, входы которых соеди нены с блоком переключения, а выходы жестко соединены с вентилями ступеней пароэжекторного насоса. На чертеже представлено устройство управления процессом вакуумирования стали совместно с технологическим оборудованием. Устройство содержит вакуумную камеру 1 установки циркуляционного вакуумирования стали, всасывающий 2 .и сливно 3 рукава установки, укрепленные к днищу вакуумной камеры, в верхней части которой через импульсную трубку подключен вакуумметр 4, выход которого соединен с вторичным прибором 5, блок 6 дифференцирования, вход которого соединен со вторичным прибором 5, а выход - с блоком 7 сравнения, один выход которого соединен с блоком 8 задания, а второй выход - с блоком 9 переключения, выходы которого соединены с входами исполнительных механизмов Ю, чьи выходы жестко соединены с вентилями ступеней пароэжекторного насоса. Работа устройства системы автоматического управления осуществляется следующим образом. 84 Установку циркуляционного вакуумирования стали располагают над ковшом с металлом. Чтобы исключить заваривание трубок, через которые инертный газ вводится ь металл, устанавливают начальный расход инертного газа 20-30 л/мин. По команде оператора рукава 2 и 3 установки погружают в ковш с расплавом на глубину 60О-700 мм. Включают систему а1вт6матического управления пусковым режимом. Сигнал с блока 8 задания поступает на блок 7 сравнения. Ввиду отсутствия сигнала с блока 6 дифференцирования с выхода блока 7 сравнения сигнал поступает на блок 9 переключения, который выдает команду на включение исполнительного механизма 10 первой ступени пароэжекторного насоса. В вакуумной камере начинает снижаться давление, и вакуумметр 4, выдает сигнал на вторичный прибор 5. С реостата дистанционной передачи показаний вторичного прибора 5сигнал поступает на блок б дифференцирования, выходной сигнал которого, являющийся скоростью изменения давления в вакуумной камере 1, поступает на блок 7 сравнения, где происходит сравнение сигналов с блока 8 задания и блока 6 дифференцирования. По мере снижения давления в вакуумной камере 1 производительность пароэжекторного насоса снижается, скорость изменения давления уменьшается. Когда сигнал с блока 8 задания становится больше сигнала с блока 6дифференцирования, с блока 7 сравнения вновь поступает сигнал на блок 9 переключения, который через исполнительный механизм Ю выдает сигнал на включение второй ступени пароэжекторного насоса. При этом вновь возрастает скорость изменения давления в вакуумной камере 1 и сигнал с вакуумметра 4 через вторичный прибор 5 и блок 6 дифференцирования поступает на блок 7 сравнения, где происходит сравнение сигна/сов. Как только сигнал с блока 8 задания опять превысит сигнал с блока б дифференцирования, на выходе блока 7 сравнения возникает сигнал, который через блок 9 переключения включает третью ступень пароэжекторного насоса. Вновь увеличивается скорость откачки газа из вакуумной камеры 1. Как только сигнал с блока 8 задания превысит сигнал с блока б дифференцирования, на блоке 7 срав- нения возникает сигнал, который через блок 9 переключения включает третью ступень пароэжекторного насоса и т. д. Таким образом, производя последователь

Авторы

Даты

1981-02-15—Публикация

1979-03-27—Подача