Изобретение относится к внепеч-i ной обработке стали и может быть использовано при обработке металла на установке струйного вакуумирования стали.

Цель изобретения - сокращение времени вакуумирования, снижение количества вредных примесей в металле

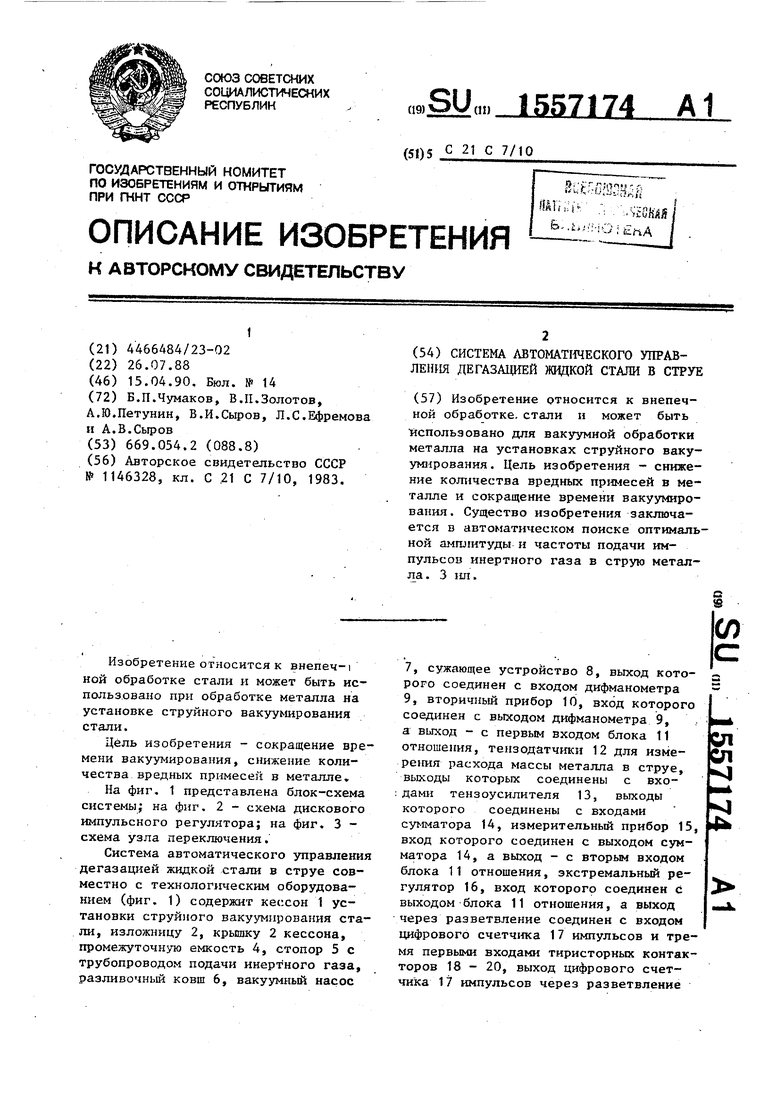

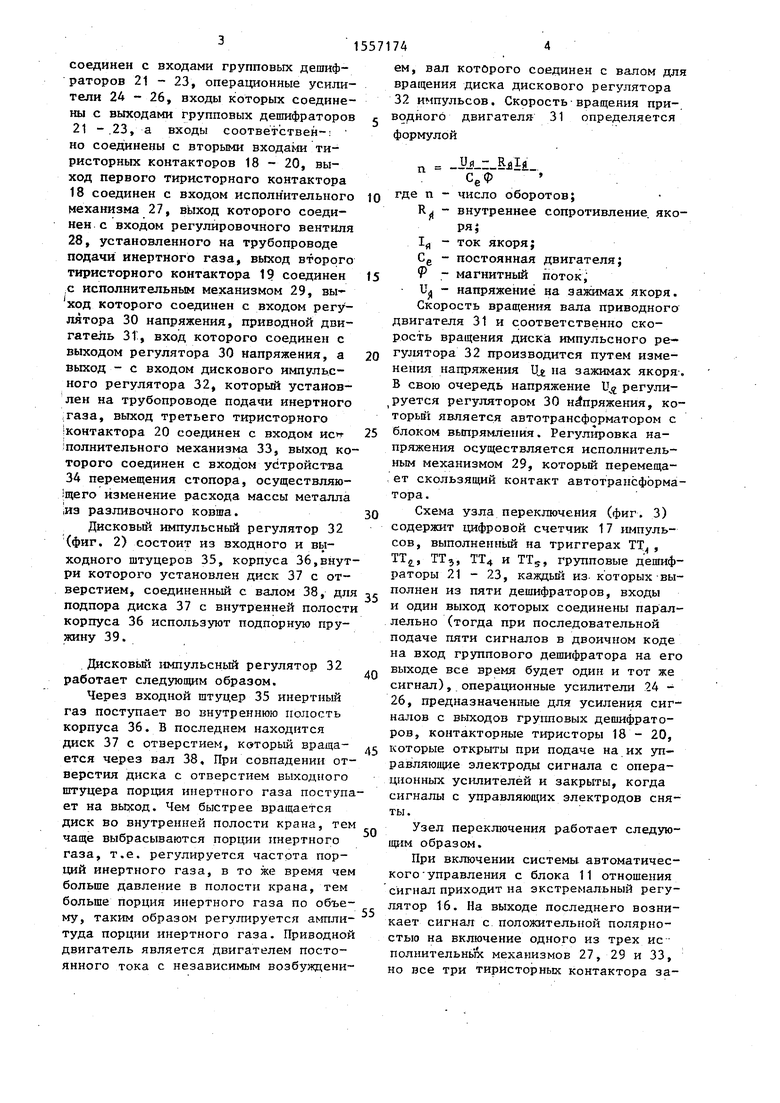

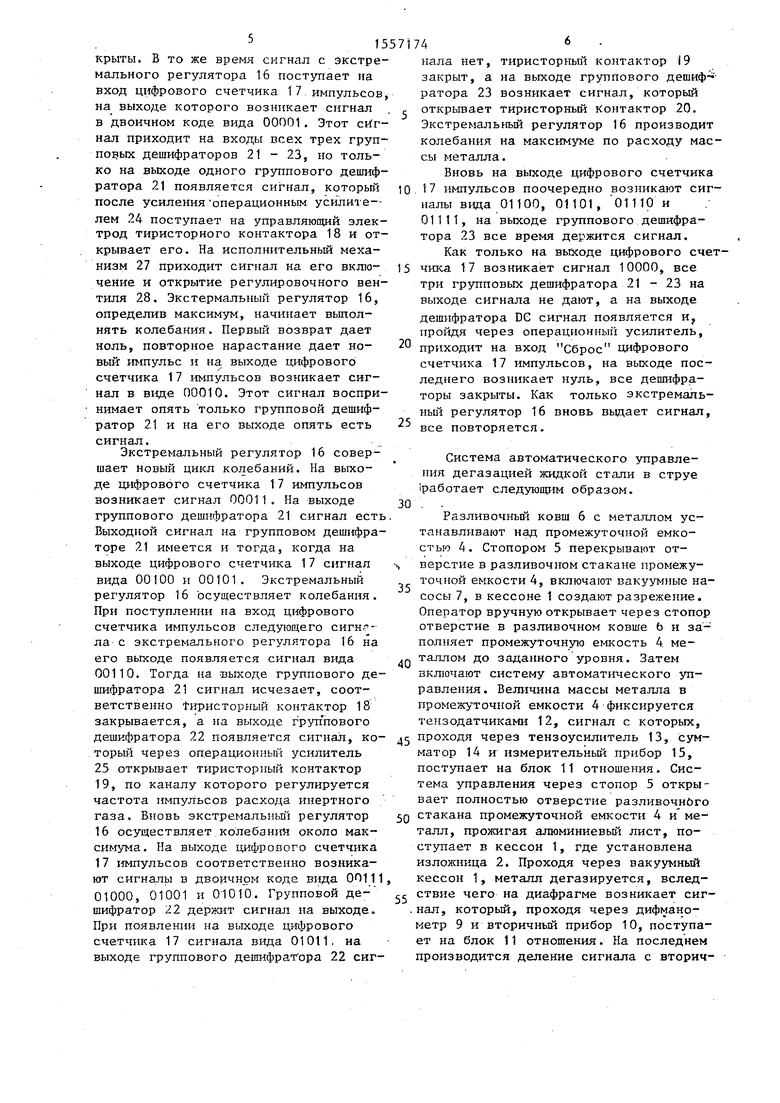

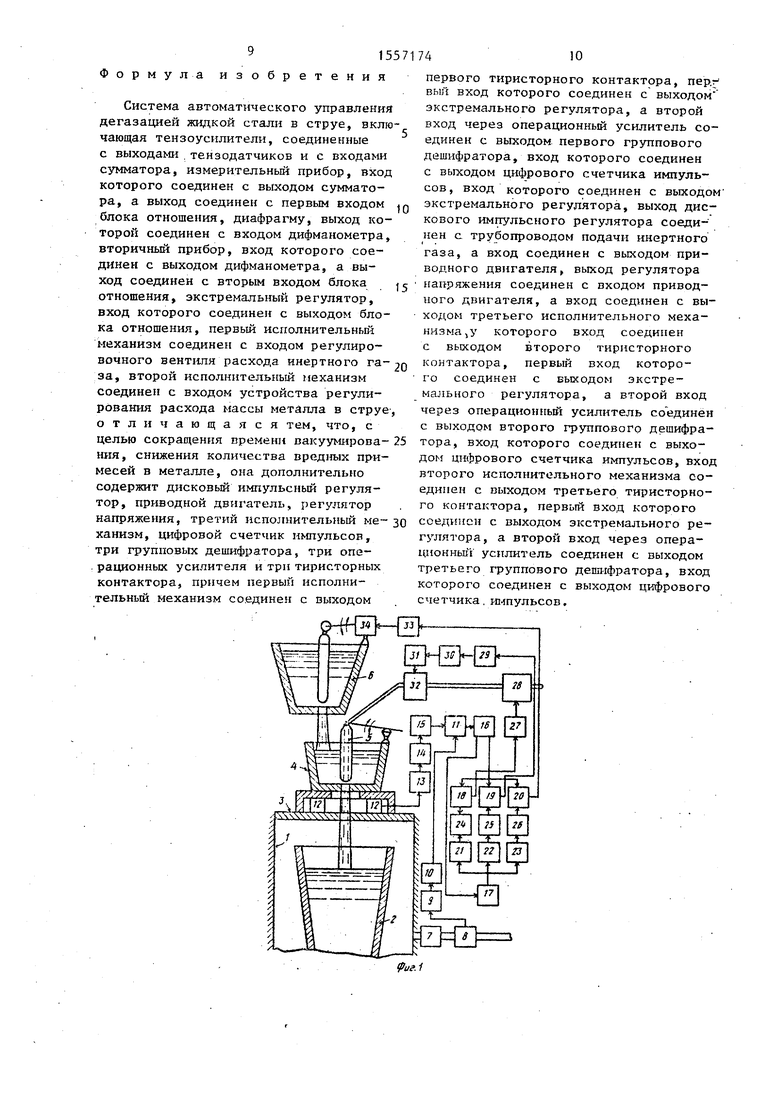

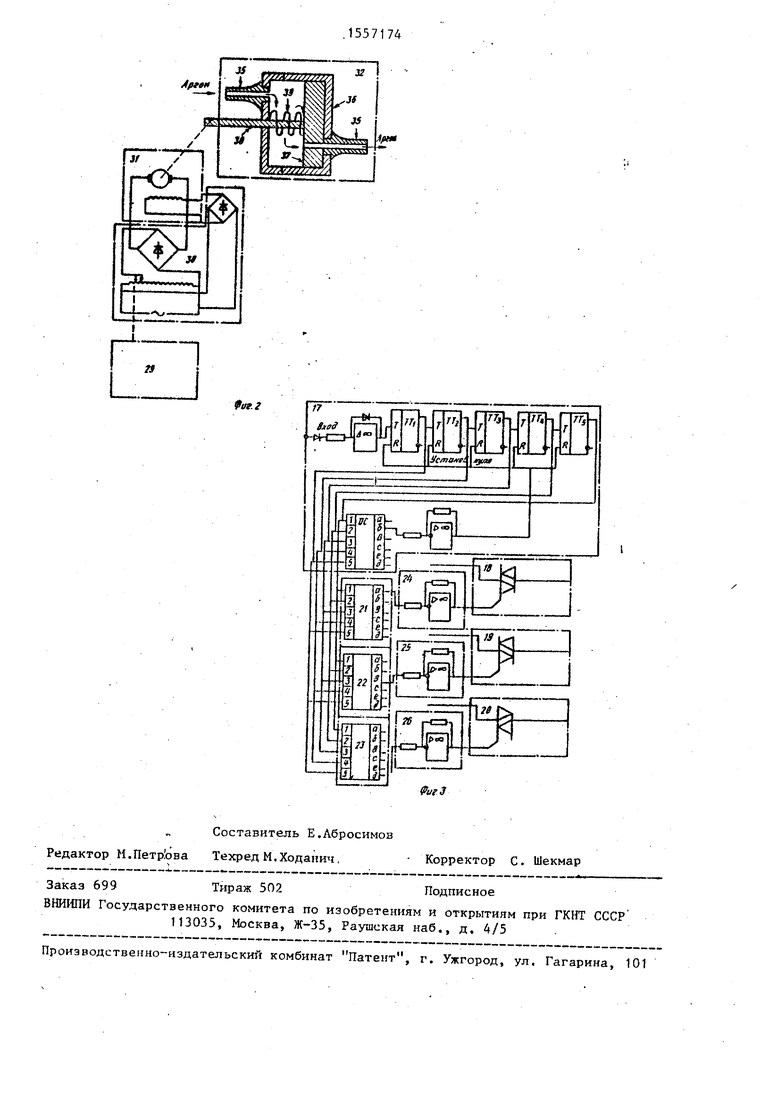

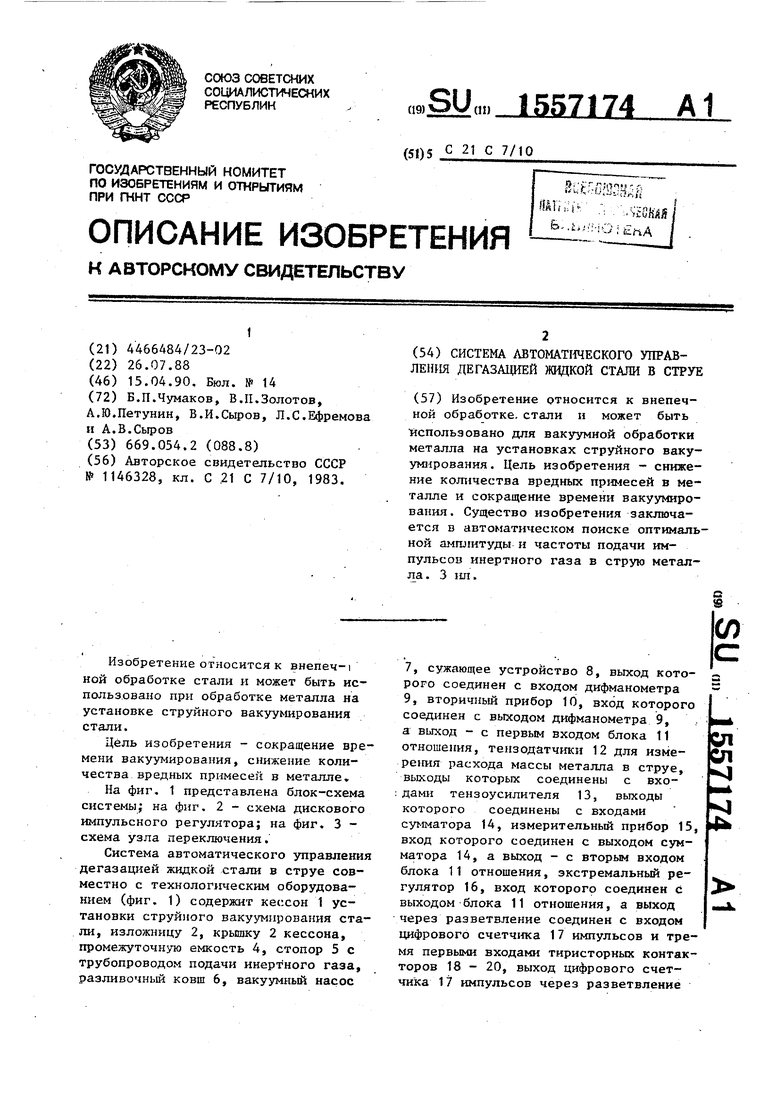

На фиг, 1 представлена блок-схема системы; на фиг. 2 - схема дискового импульсного регулятора; на фиг. 3 - схема узла переключения.

Система автоматического управления дегазацией жидкой стали в струе совместно с технологическим оборудованием (фиг. 1) содержит кессон 1 установки струйного вакуумирования стали, изложницу 2, крышку 2 кессона, промежуточную емкость 4, стопор 5 с трубопроводом подачи инертного газа, разливочный ковш 6, вакуумный насос

7, сужающее устройство 8, выход которого соединен с входом дифманометра 9, вторичный прибор 10, вход которого соединен с выходом дифманометра 9, а выход - с первым входом блока 11 отношения, тензодатчики 12 для измерения расхода массы металла в струе, выходы которых соединены с входами тензоусилителя 13, выходы которого соединены с входами сумматора 14, измерительный прибор 15, вход которого соединен с выходом сумматора 14, а выход - с вторым входом блока 11 отношения, экстремальный регулятор 16, вход которого соединен с выходом блока 11 отношения, а выход через разветвление соединен с входом цифрового счетчика 17 импульсов и тремя первыми входами тиристорных контакторов 18 - 20, выход цифрового счетчика 17 импульсов через разветвление

ел ел ч

J

Jb

соединен с входами групповых дешифраторов 21 - 23, операционные усилители 24 - 26, входы которых соединены с выходами групповых дешифраторов 21 - 23, а входы соответственно соединены с вторыми входами ти- ристорных контакторов 18 - 20, выход первого тиристорного контактора 18 соединен с входом исполнительного механизма 27, выход которого соединен с входом регулировочного вентиля 28, установленного на трубопроводе подачи инертного газа, выход второго тиристорного контактора 19 соединен с исполнительным механизмом 29, вы- ход которого соединен с входом регулятора 30 напряжения, приводной двигатель 31, вход которого соединен с выходом регулятора 30 напряжения, а выход - с входом дискового импульсного регулятора 32, который установлен на трубопроводе подачи инертного газа, выход третьего тиристорного контактора 20 соединен с входом ис«- полнительного механизма 33, выход которого соединен с входом устройства 34 перемещения стопора, осуществляю- щего изменение расхода массы металла ,иэ разливочного ковша.

Дисковый импульсный регулятор 32 (фиг. 2) состоит из входного и выходного штуцеров 35, корпуса 36,внутри которого установлен диск 37 с отверстием, соединенный с валом 38, для подпора диска 37 с внутренней полости корпуса 36 используют подпорную пружину 39.

Дисковый импульсный регулятор 32

работает следующим образом.

Через входной штуцер 35 инертный газ поступает во внутреннюю пологть корпуса 36. В последнем находится диск 37 с отверстием, который враща- ется через вал 38, При совпадении отверстия диска с отверстием выходного штуцера порция инертного газа поступает на выход. Чем быстрее вращается диск во внутренней полости крана, тем чаще выбрасываются порции инертного газа, т.е. регулируется частота порций инертного газа, в то же время чем больше давление в полости крана, тем больше порция инертного газа по объему, таким образом регулируется амплитуда порции инертного газа. Приводной двигатель является двигателем постоянного тока с независимым возбуждени

0 0

$

0

г

0

ем, вал которого соединен с валом для вращения диска дискового регулятора 32 импульсов. Скорость вращения приводного двигателя 31 определяется

формулой

n

Сеф где n - число оборотов;

Rjl - внутреннее сопротивление якоря;

Ifl - ток якоря;

Се - постоянная двигателя;

Р - магнитный поток,

1л - напряжение на зажимах якоря.

Скорость вращения вала приводного двигателя 31 и соответственно скорость вращения диска импульсного регулятора 32 производится путем изменения напряжения Ц на зажимах якоря, В свою очередь напряжение Ug регулируется регулятором 30 напряжения, который является автотрансформатором с блоком выпрямления. Регулировка напряжения осуществляется исполнительным механизмом 29, который перемещает скользящий контакт автотрансформатора.

Схема узла переключения (фиг. 3) содержит цифровой счетчик 17 импульсов, выполненный на триггерах ТТ., , TTt, TT3, ТТ4 и ТТ.-, групповые дешифраторы 21 - 23, каждый из которых выполнен из пяти дешифраторов, входы и один выход которых соединены параллельно (тогда при последовательной подаче пяти сигналов в двоичном коде на вход группового дешифратора на его выходе все время будет один и тот же сигнал), операционные усилители 24 - 26, предназначенные для усиления сигналов с выходов групповых дешифраторов, контакторные тиристоры 18 - 20, которые открыты при подаче на их управляющие электроды сигнала с операционных усилителей и закрыты, когда сигналы с управляющих электродов сняты.

Узел переключения работает следующим образом.

При включении системы автоматического управления с блока 11 отношения сигнал приходит на экстремальный регулятор 16. На выходе последнего возникает сигнал с положительной полярностью на включение одного из трех ис полнительных механизмов 27, 29 и 33, но все три тиристорных контактора заD15

крыты. В то же время сигнал с экстремального регулятора 16 поступает на вход цифрового счетчика 17 импульсов, на выходе которого возникает сигнал в двоичном коде вида 00001. Этот сигнал приходит на входы всех трех групповых дешифраторов 21 - 23, но только на выходе одного группового дешифратора 21 появляется сигнал, который после усиления операционным усилителем 24 поступает на управляющий электрод тиристорного контактора 18 и открывает его. На исполнительный механизм 27 приходит сигнал на его вклга- чение и открытие регулировочного вентиля 28. Экстермальный регулятор 16, определив максимум, начинает выполнять колебания. Первый возврат дает

ноль, повторное нарастание дает но

вый импульс и на выходе цифрового счетчика 17 импульсов возникает сигнал в виде 00010, Этот сигнал воспринимает опять только групповой дешифратор 21 и на его выходе опять есть

сигнал.

Экстремальный регулятор 16 совершает новый цикл колебаний. На выходе цифрового счетчика 17 импульсов возникает сигнал 00011. На выходе группового дешифратора 21 сигнал есть Выходной сигнал на групповом дешифраторе 21 имеется и тогда, когда на выходе цифрового счетчика 17 сигнал вида 00100 и 00101. Экстремальный регулятор 16 осуществляет колебания. При поступлении на вход цифрового счетчика импульсов следующего сигнг- ла с экстремального регулятора 16 на его выходе появляется сигнал вида

00110. Тогда на выходе группового дешифратора 21 сигнал исчезает, соответственно фисторный контактор 18 закрывается, а на выходе группового дешифратора 22 появляется сигнал, ко- торый через операционный усилитель 25 открывает тиристорный контактор 19, по каналу которого регулируется частота импульсов расхода инертного газа. Вновь экстремальный регулятор

16осуществляет колебания около максимума. На выходе цифрового счетчика

17импульсов соответственно возникают сигналы в двоичном коде вида 00111 01000, 01001 и 01010. Групповой де- шифратор 22 держит сигнал на выходе. При появлении на выходе цифрового счетчика 17 сигнала вида 01011, на выходе группового дешифратора 22 сиг

Q 5

0

5

5

д ,Q

5 0

5

746 нала нет, тиристорный контактор 19 закрыт, а на выходе группового дешиф-- ратора 23 возникает сигнал, который открывает тиристорный Контактор 20. Экстремальный регулятор 16 производит колебания на максимуме по расходу массы металла.

Вновь на выходе цифрового счетчика 17 импульсов поочередно возникают сигналы вида 01100, 01101, 01110 и 011И, на выходе группового дешифратора 23 все время держится сигнал.

Как только на выходе цифрового счетчика. 17 возникает сигнал 10000, все три групповых дешифратора 21 - 23 на выходе сигнала не дают, а на выходе

дешифратора DC сигнал появляется и пройдя через операционный усилитель, приходит на вход Сброс цифрового счетчика 17 импульсов, на выходе последнего возникает нуль, все дешифраторы закрыты. Как только экстремальный регулятор 16 вновь выдает сигнал, все повторяется.

Система автоматического управления дегазацией жидкой стали в струе (работает следующим образом.

Разливочный ковш 6 с металлом устанавливают над промежуточной емкостью 4. Стопором 5 перекрывают отверстие в разливочном стакане промежуточной емкости 4, включают вакуумные насосы 7, в кессоне 1 создают разрежение. Оператор вручную открывает через стопор отверстие в разливочном ковше b и заполняет промежуточную емкость 4 металлом до заданного уровня. Затем включают систему автоматического управления . Величина массы металла в промежуточной емкости 4 фиксируется тензодатчиками 12, сигнал с которых, проходя через тензоусилитель 13, сумматор 14 и измерительный прибор 15, поступает на блок 11 отношения. Система управления через стопор 5 открывает полностью отверстие разливочного стакана промежуточной емкости 4 и металл, прожигая алюминиевый лист, поступает в кессон 1, где установлена изложница 2. Проходя через вакуумный кессон 1, металл дегазируется, вследствие чего на диафрагме возникает сигнал, который, проходя через дифмано- кетр 9 и вторичный прибор 10, поступает на блок 11 отношения. На последнем производится деление сигнала с вторич715

ного прибора 10 на сигнал с измерительного прибора 15, сигнал в виде частного от двух сигналов (это показатель интенсивности дегазации, т.е. расход выделившихся газов на единицу расхода жидкого металла) поступает на блок дифференцирования экстремального регулятора 16, последний включается и выдает сигнал на вход цифрово- го счетчика 17 импульсов. В свою очередь последний выдает сигнал на групповой дешифратор 21, который через операционный усилитель 24 открывает тиристорный контактор 18 и на испол- нительный механизм 27 приходит сигнал с экстремального регулятора .Исполнительный механизм 27 через регулировочный вентиль 28 увеличивает расход инертного газа до тех пор, пока сигнал с блока 11 отношения не достигнет максимума. После этого экстремальный регулятор 16 выдает сигнал на уменьшение расхода инертного газа.

После четырех колебаний у макси- мума отключается тиристорный контактор 18 и через групповой дешифратор 22 открывается тиристорный контактор 19, Включается контур, регулирующий частоту деления подаваемого инертно- го газа на порции. Экстремальный регу лятор 16 включает исполнительный механизм 29, который через регулятор 30 напряжения повышает напряжение на приводном двигателе 31, увеличивая таким образом скорость вращения дискового импульсного регулятора 32.-В струю металла инертный газ поступает порциями. М еталл, поступающий в вакуумный кессон Г, преобразуется в газоме- таллическую смесь с дисперсным режимом движения. Экстремальный регулятор 16 увеличивает скорость вращения дискового импульсного регулятора 32 до тех пор, пока вследствие дробле- ния струи металла не прекратится увеличение расхода откачиваемых газов.

,

Как только начинается снижение расхода откачиваемых газов, на блоке 11 отношения уменьшается сигнал, экстремальный регулятор 16 выдает сигнал на снижение частоты дробления расхода инертного газа,

После четырех переключений экстремального регулятора 16 на выходе группового дешифратора 22 сигнал исчезает, тиристорный контактор 19 отключает исполнительный механизм 27, но на

8

s

5 Г( ,.

5

0

следующем выходном сигнале с экстремального регулятора 16 на выходе группового дешифратора 23 появляется сигнал, который через операционный усилитель 26 открывает тиристорный контактор 20. Включается исполнительный механизм 33 и через рычажный механизм, перемещая стопор, увеличивает расход металла из разливочного ковша 6 до тех пор, пока вновь сигнал с блока 11 отношения не начнет уменьшаться.Тогда экстремальный регулятор 16 выдает команду на изменение вращения исполнительного механизма 33, что в свою очередь уменьшает расход массы металла из разливочного ковша 6. Уменьшение расхода массы производится до тех пор, пока сигнал с блока 11 отношения не достигнет максимума и не начнет вновь уменьшаться. Тогда экстремальный регулятор 16 вновь переключится . После четырех колебаний у максимума экстремальный регулятор дает очередной импульс, цифровой счетчик 17 импульсов его воспринимает как шестнадцать в десятиричной системе или 10000 в двоичной системе и через специальный дешифратор сбрасывает числа на выходе, т.е. происходит обнуление счетчика 17 импульсов. Вновь экстремальный регулятор 16 начинает отыскивать и поддерживать максимумы по трем параметрам. Ввиду того, что по мере заполнения изложницы 2 металлом поверхность фазы газ - металл уменьшается, экстремальный регулятор 16 управляет дегазацией металла до тех пор, пока изложница 2 не заполнится металлом.

Таким образом, система автоматического управления дегазацией жидкой струи стали обеспечивает максимально возможное удаление вредных примесей из расплава под вакуумом за минимальное время.

При использовании системы автоматического управления дегазацией жидкой стали в струе удаление вредных примесей составляет, %: по кислороду - 27 - 28; по водороду - 29-32, по не- металличским включениям - 32-35, по сравнению с вакуумированием жидкой стали в струе без системы автоматического управления.

Время отливки слитка сократилось на 15%.

91557

Формула изобретения

Система автоматического управления дегазацией жидкой стали в струе, включающая тензоусилители, соединенные с выходами тензодатчиков и с входами сумматора, измерительный прибор, вход которого соединен с выходом сумматора, а выход соединен с первым входом JQ блока отношения, диафрагму, выход которой соединен с входом дифманометра, вторичный прибор, вход которого соединен с выходом дифманометра, а выход соединен с вторым входом блока отношения, экстремальный регулятор, вход которого соединен с выходом блока отношения, первый исполнительный механизм соединен с входом регулировочного вентиля расхода инертного га- 20 за, второй исполнительный механизм соединен с входом устройства регулирования расхода массы металла в струе, отличающаяся тем, что, с целью сокращения времени вакуумирова- 25 ния, снижения количества вредных примесей в металле, она дополнительно содержит дисковый импульсный регулятор, приводной двигатель, регулятор напряжения, третий исполнительный ме- зо ханизм, цифровой счетчик импульсов, три групповых дешифратора, три операционных усилителя и три тирис.торных контактора, причем первый исполнительный механизм соединен с выходом

74

10

первого тиристорного контактора, пер.г вый вход которого соединен с выходом экстремального регулятора, а второй вход через операционный усилитель соединен с выходом первого группового дешифратора, вход которого соединен с выходом цифрового счетчика импульсов, вход которого соединен с выходом экстремального регулятора, выход дискового импульсного регулятора соединен с трубопроводом подачи инертного газа, а вход соединен с выходом приводного двигателя, выход регулятора напряжения соединен с входом приводного двигателя, а вход соединен с выходом третьего исполнительного механизма которого вход соединен с выходом второго тиристорного контактора, первый вход которого соединен с выходом экстремального регулятора, а второй вход через операционный усилитель соединен с выходом второго группового дешифратора, вход которого соединен с выходом цифрового счетчика импульсов, вход второго исполнительного механизма соединен с выходом третьего тиристорного контактора, первый вход которого соединен с выходом экстремального регулятора, а второй вход через операционный усилитель соединен с выходом третьего группового дешифратора, вход которого соединен с выходом цифрового счетчика.импульсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Система автоматического управления установкой циркуляционного вакуумирования стали | 1984 |

|

SU1199806A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

Изобретение относится к внепечной обработке стали и может быть использовано для вакуумной обработки металла на установках струйного вакуумирования. Цель - снижение количества вредных примесей в металле и сокращение времени вакуумирования. Существо изобретения заключается в автоматическом поиске оптимальной амплитуды и частоты подачи импульсов инертного газа в струю металла. 3 ил.

ЧНЗНЗ

Ф

9ur3

| Авторское свидетельство СССР № 1146328, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-26—Подача