(5) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУМИРОВАНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Способ управления процессом вакуумирования стали | 1981 |

|

SU969751A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Способ контроля процесса вакуумирования стали циркуляционным способом | 1976 |

|

SU590343A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Система автоматического управления установкой циркуляционного вакуумирования стали | 1984 |

|

SU1199806A1 |

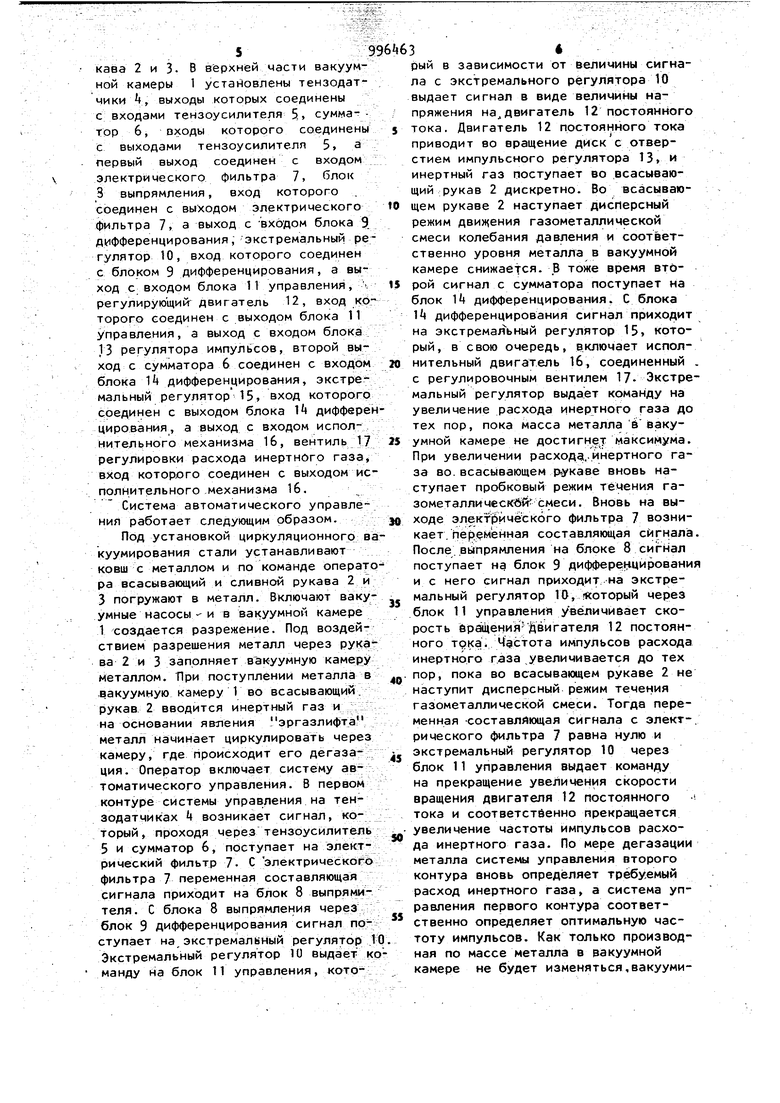

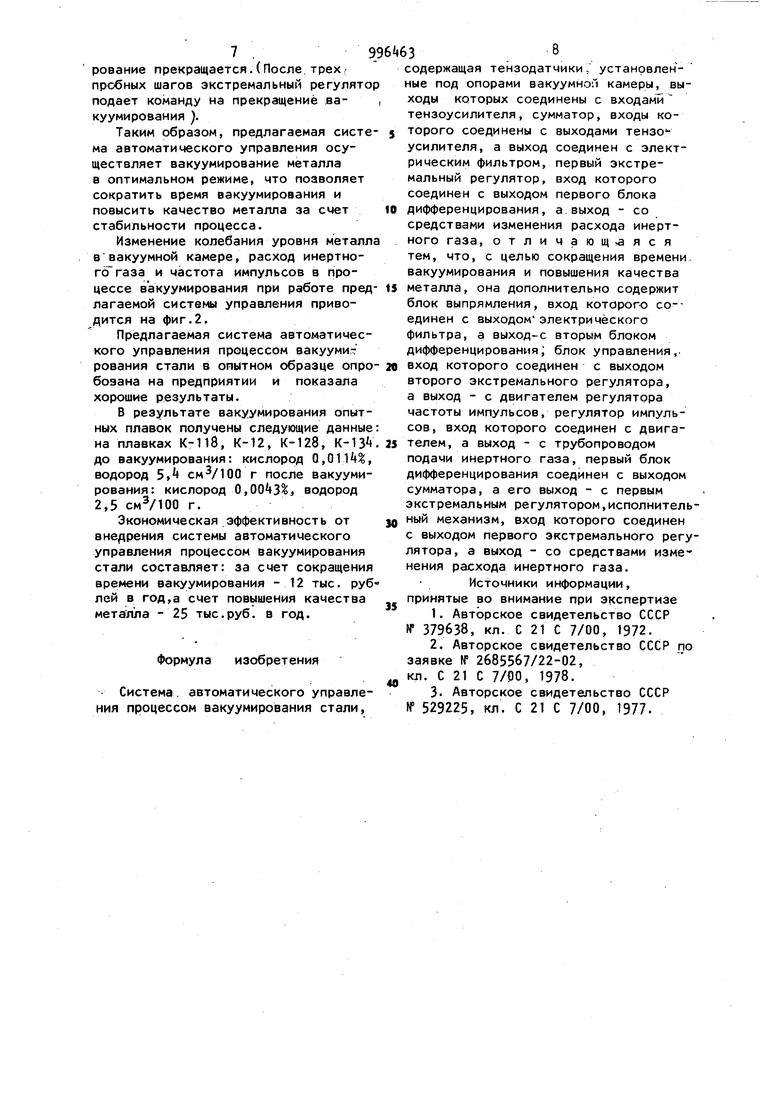

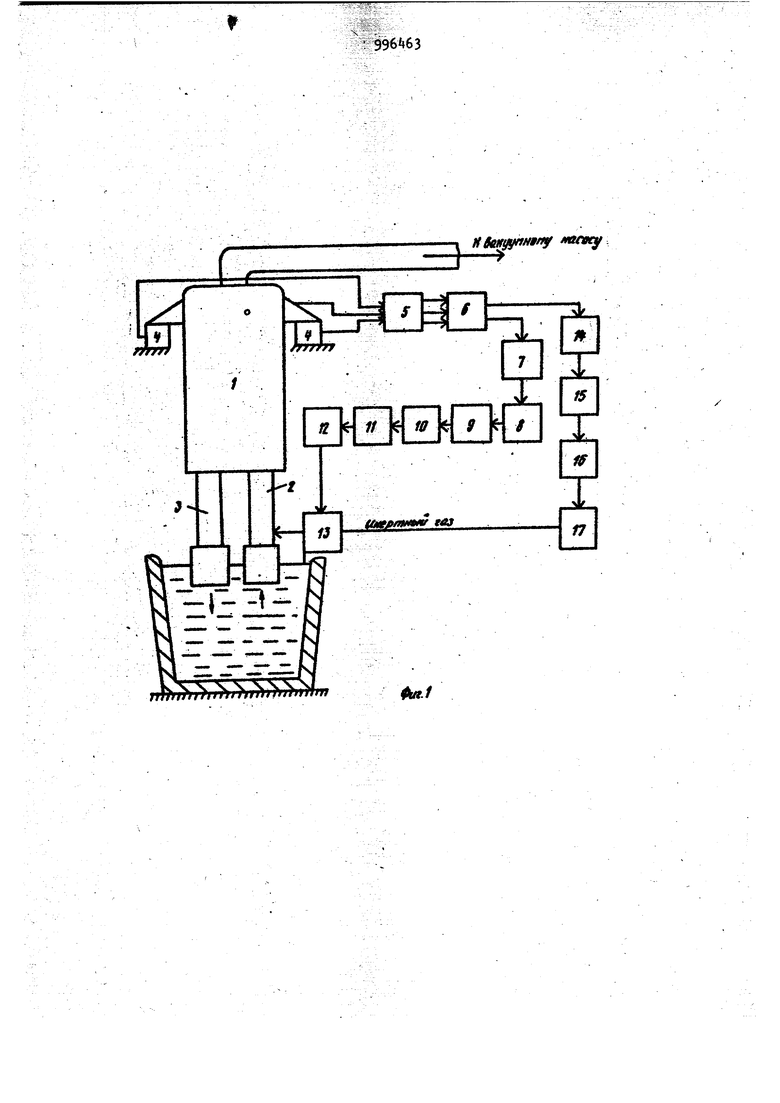

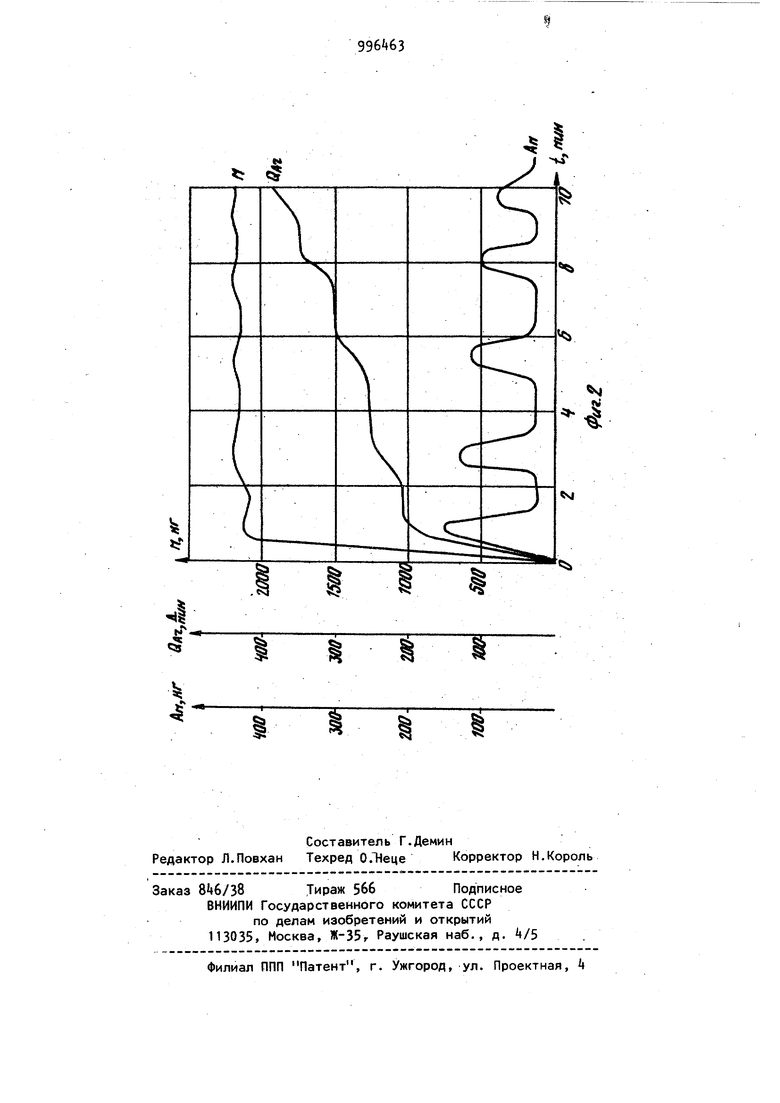

Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования стали циркуляционным способом. Известно устройство, в котором суммируются компоненты отходящих гаг зов при вакуумировании и по значению их максимума экстремальный регулятор определяет требуемый расход инертного газа, но для реализации этой системы управления необходимо наличие массспектрометра со счетно-решающим устройством, соединенного с сумматором измерения расхода откачиваемых газов из вакуумной камеры.Сумматор соединен с входом экстремального регулятора, выход которого соединяется со входом средств изменения расхода инертного газа П 3Однако при использовании известного устройства необходимо использовать в условиях сталеплавильного цеха масс-спектрометр со счетно-решающим устройством, что требует значительных производственных площадей. Кроме того эксплуатация указанного оборудования в металлургическом цехе сопряжёно со значительными трудностями (- повышенная температура, вибрация, запылен-, ность и т.п. ). Известно устройство управления по максимуму и минимума массы металла в вакуумной камере, в .котором экт стремальный регулятор определяет требуемые расходы инертного и активного газов. При реализации указанного устройства сигнал с тензодатчиков поступает на входы тензоусилителя, а с выхода сигнал проходит, на сумматор, выходы которого соединены с входами блоков дифференцирования, с блоков дифференцирования сигналы поступают на экстремальные регуляторы, которые через средства регулирования определяют оптимальные расходы инертного и активного газов Г23Указанное устройство автоматического управления оптимизирует пр цесс вакуумирования по расходу массы металла через вакуумную камеру. 8 то же время система совершенно не контролирует и не воздействует на режимы движения газометаллической смеси во всасывающем рукаве, что соответственно снижает интенсивност дегазации металла при его прохожден через вакуумную камеру. Наиболее близким по технической сущности к изобретению является уст ройство системы автоматического управления процессом вакуумирования стали. В нем используются тензодатчики, установленные в жестко закрепленных крюках и предназначенные для преобразования частоты и амплитуды колебаний вакуумной камер в электрический сигнал. По произведению частоты на их амплитуду определяется режим вакуумирования, информация о котором поступает на экстремальный регулятор, который путем воздействия на исполнительный механизм регулировочного вентиля, определяет требуемый расхо инертного газа, соответствующий оптимальному режиму вакуумирования. В указанной системе управления выходы тензодатчиков соединены с входами тензоусилителя, с выходом которого соединен сумм.атор, с выход сумматора сигнал поступает на элект рический фильтр, выходы которого со динены с входами блоков измерения частоты и амплитуды, сигналы с кото рых поступают на вход блока Перемно жения , а выход блока перемножения соединен с входом экстремального ре гулятора, выход которого соединен с входом исполнительного механизма, регулирующего через вентиль расход инертного газа З}Недостаток этой системы автомати ческого управления заключается в том, что интенсивность дегазации металла в вакуумной камере определя ется величиной поверхности фазы газ металл, следовательно, если из всасываошего рукава поступает металл с большим количеством пузырьков газа, то поверхность фазы газ-металл увеличивается, увеличивая этим интенсивность дегазации. При непрерыв ном вводе оптимального расхода инер ного газа во всасывающий рукав в не имеет место пробковый режим, движения металла , т.е.слой металла - слой газа, поверхность фазы газ-металл в этом случае мала. Следовательно, чтобы увеличить поверхность фаз газ-металл необходимо обеспечить дисперсный режим движения газометаллической смеси во всасывающем рукаве. Дисперсный режим возможно получить только путем ввода во всасывающий рукав инертного газа импульсами. Известные системы автоматического управления не в состоянии обеспечить автоматическое управление импульсным вводом инертного газа. Целью изобретения является сокращение времени вакуумирования и повышение качества металла. Поставленная це-ль достигается тем, что система автоматического управления процессом вакуумирования стали, включающая тензодатчики установленные под опорами вакуумной камеры, выходы которых соединены с входами тензоусилителя, сумматор, входы которого соединены с выходами тензоусилителя, а выход с электрическим фильтром, первый экстремальный регулятор, вход которого соединен с выходом первого блока дифференцирования, а выход со средствами изменения расхода инертного газа, дополнительно содержит блок, выпрямления, вход которого соединен с выходом электрического фильтра, а выход-с вторым блоком дифференцирования, блок управления,вход которого соединен с выходом второго экстремального регулятора, а выход с двигателем регулятора частоты импульсов, регулятор импульсов, вход которого соединен с двигателем, а выход - с трубопроводом подачи инертного газа, первый блок дифференцирования соединен с выходом сумматора, а его выход - с первым экстремальными регулятором,исполнительный механизм,вход которого соединен с выходом первого экстремального ре-;; гулятора, а выход - со средствами изменения расхода инертного газа. На фиг.1 представлена предлагаемая система автоматического упправления процессом вакуумирования стали совместно с технологическим оборудованием; на фиг.2 - график изменения колебания в вакуум-камере . Устройствосодержит вакуумную камеру 1, всасывающий и сливной рукава 2 и 3. В верхней части вакуумной камеры 1 установлены тензодатчики , выходы которых соединены с входами тензоусилителя 5., сумма-тор 6, входы которого соединены с выходами тензоусилителп 5. а первый выход соединен с входом электрического фильтра 7, блок 3 выпрямления, вход которого , соединен с выходом электрического фильтра 7, а выход с входом блока 9. дифференцирования, экстремальный ре гулятор 10, вход которого соединен с блоком 9 дифференцирования, а выход с входом блока 11 управления, . регулирующий двигатель 12, вход ко торого соединен с выходом блока 11 управления, а выход с входом блока 13 регулятора импульсов, второй выход с сумматора 6 соединен с входом блока Н дифференцирования, экстремальный регулятор 15, вход которого соединен с выходом блока 1 диффере цирования, а выход с входом исполнительного механизма 16, вентиль 17 регулировки расхода инертного газа, вход которого соединен с выходом ис полнительного .механизма 16. Система автоматического управления работает следующим образом. Под установкой циркуляционного ва куумирования стали устанавливают ковш с металлом и по команде операто ра всасывающий и сливной рукава 2 и 3 погружают в металл. Включают вакуумные насосы - и в вакуумной камере 1 создается разрежение. Под воздействием разрешения металл через рукава 2 и 3 заполняет вакуумную камеру металлом. При поступлении металла в .вакуумную камеру 1 во всасывающий, рукав. 2 вводится инертный газ и на основании явления эргазлифта металл начинает циркулировать через камеру, где происходит его дегазация. Оператор включает систему автоматического управления. В первом контуре системы управления на тензодатчиках возникает сигнал, который, проходя через тензоусйлитель 5 и сумматор 6, поступает на электрический фильтр 7. С электрического фильтра 7 переменная составляющая сигнала приходит на блок 8 выпpя 1теля. С блока 8 выпрямления через блок 9 дифференцирования сигнал поступает на экстремальный регулятор 1 Экстремальный регулятор 10 выдает- ко манду на блок 11 управления, которыи в зависимости от величины сигнала с экстремального регулятора 10 выдает сигнал в виде величины напряжения на двигатель 12 постоянного тока. Двигатель 12 постоянного тока приводит во вращение диск с отверстием импульсного регулятора 13 и инертный газ поступает во всасывающий рукав 2 дискретно. Во всасывающем рукаве 2 наступает дисперсный режим движения газометаллической смеси колебания давления и соответственно уровня металла в вакуумной камере снижается. 1В тоже время второй сигнал с сумматора поступает на блок 1 дифференцирования. С блока дифференцирования сигнал приходит на экстремал ьный регулятор 15, который, в свою очередь, включает исполнительный двигатель 16, соединенный , с регулировочным вентилем 17- Экстремальный регулятор выдает команду на увеличение расхода инертного газа до тех пор, пока масса металла 6вакуумной камере не достигне т максимума. При увеличении расхода,,инертного газа во. всасывающем р-укаве вновь наступает пробковый режим течения газометаллическ6( смеси. Вновь на выходе электРричёткого фильтра 7 возникает, переменная составляющая сигнала. После.выпрямления на блоке 8 сигнал поступает нэ блок 9 диффере14цирования и с него сигнал приходит на экстремальный регулятор 10, который через блок 11 управления увеличивает скорость ёра1иения-йвигателя 12 постоянного TQKav fqiCToTa импульсов расхода инертного газа увеличивается до тех пор, пока во всасывающем рукаве 2 не наступит дисперсный режим течения газометаллической смеси. Тогда переменная -составляющая сигнала с элект-. рического фильтра 7 равна нулю и экстремальный регулятор 10 через блок 11 управления выдает команду на прекращение увеличения скорости вращения двигателя 12 постоянного тока и соответственно прекращается увеличение частоты импульсов расхода инертного газа. По мере дегазации металла системы управления второго контура вновь определяет требуемый расход инертного газа, а система управления первого контура соответственно определяет оптимальную частоту импульсов. Как только производная по массе металла в вакуумной камере не будет изменяться,вакуумирование прекращается,(После трех/ пробных шагов экстремальный регулят подает команду на прекращение вакуумирования ). Таким образом, предлагаемая сист ма автоматического управления осуществляет вакуумирование металла в оптимальном режиме, что позволяет сократить время вакуумироаания и повысить качество металла за смет стабильности процесса. Изменение колебания уровня метал ввакуумной камере, расход инертного газа и частота импульсов в процессе вакуумирования при работе пре лагаемой систекш управления приводится на фиг.2. Предлагаемая система автоматичес кого управления процессом вакууми.т рования стали в опытном образце опро- 2в вход

боэана на предприятии и показала хорошие результаты.

В результате вакуумирования опытных плавок получены следующие данные: на плавках К-118, К-12, К-128, K-l} до вакуумирования: кислород 0,011t, водород 5 смV100 г после вакуумирования: кислород Q,QOk3%, водород 2,5 г.

Экономическая эффективность от вне(рения системы автоматического управления процессом вакуумирования стали составляет: за счет сокращения времени вакуумирования - 12 тыс. рублей в год,а счет повышения качества металла - 25 тыс.руб. в год.

Формула изобретения

Система, автоматического управления процессом вакуумирования стали,

второго экстремального регулятора, а выход - с двигателем регулятора частоты импульсов, регулятор импульсов, вход которого соединен с двигателем, а выход - с трубопроводом подачи инертного газа, первый блок дифференцирования соединен с выходом сумматора, а его выход - с первым экстремальным регулятором,исполнительный механизм, вход которого соединен с выходом первого экстремального регулятора, а выход - со средствами изменения расхода инертного газа. Источники информации, принятые во внимание при экспертизе

кл. С 21 С 7/00, 1978.

Н fungyatarty мвежу

V

4

Авторы

Даты

1983-02-15—Публикация

1981-04-02—Подача