ные с наружной стороны нагревателями 13 и 14. Уровень расплавленного металлического блока 4 в полости 3 под действием повышенного давления поднимается по каналу 7 до заполнения полости 5, контактируя с резервуаром газового термометра 6, который регистрирует последующее охлаждение расплава до температуры затвердевания . После.,, повторного разогревания металла до жидкого состояния он под действием силы тяжести перетека001/45

ет в полость 3 и затвердевает. Реперные точки затвердевания чистых ме.таллов получаются при непосредственном контакте датчика температуры с металлом без контакта с воздухом. По второму варианту тигель вьтолнен в виде двух сосудов с датчиком температуры в одном из них и металлическим блоком . в другом, выполненном с возможностью вертикального перемещения . 2 с. п. ф-лы 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 1995 |

|

RU2111291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ В СРЕДЕ ЛЕГКОПЛАВКИХ ЖИДКОМЕТАЛЛИЧЕСКИХ РАСТВОРОВ | 2012 |

|

RU2521187C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1974 |

|

SU499044A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ БРИКЕТОВ СТРУЖКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234547C1 |

| Устройство для управления заливкой и дозированием расплавленного металла | 1973 |

|

SU475212A1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ РАСХОДОМЕРА ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2533745C1 |

| Устройство для градуировки образцовых термопреобразователей в реперных точках | 1984 |

|

SU1255875A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

Изобретение может использоваться при передаче значений термодинамической температурной шкалы образцовым средствам измерения температуры и позволяет повысить точность градуировки датчика. Перегородка 2 с выступом 7 делит тигель 1 на верхнюю 5 и нижнюю 3 полости, охвачен

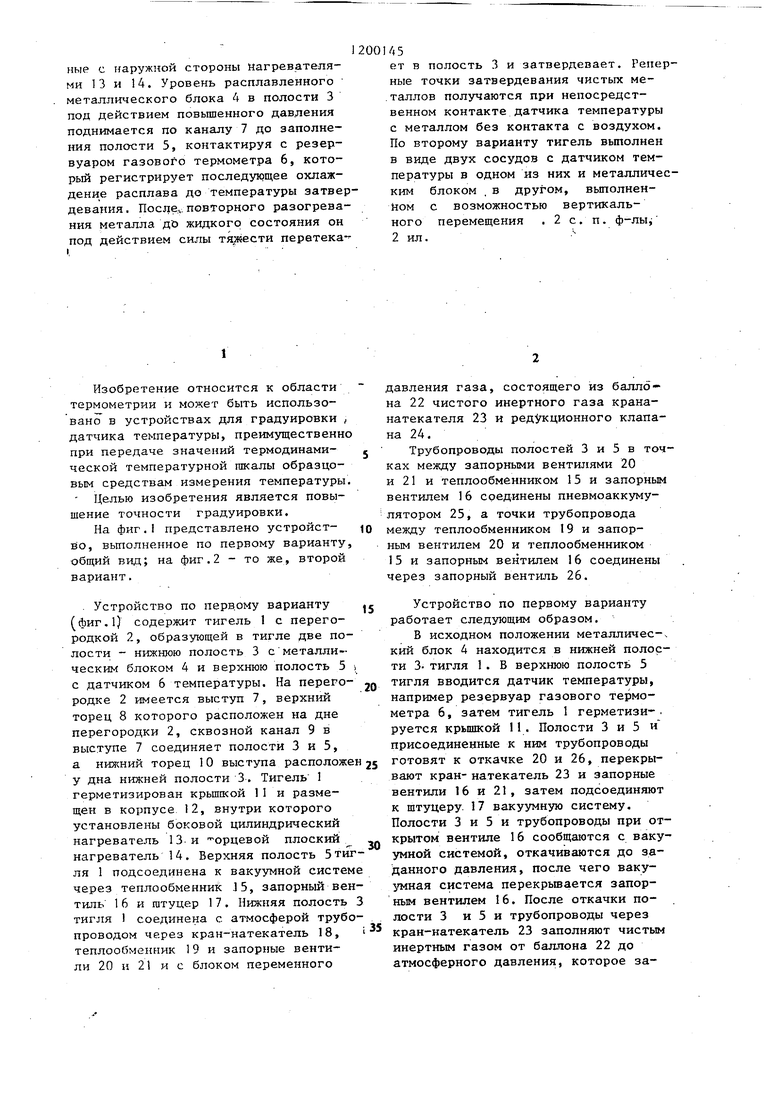

Изобретение относится к области термометрии и может быть использовано в устройствах для градуировки датчика температуры, преимущественн при передаче значений термодинамической температурной пжалы образцовым средствам измерения температуры Целью изобретения является повышение точности градуировки. На фиг.I представлено устройство, вьшолненное по первому варианту общий вид; на фиг.2 - то же, второй вариант, . Устройство по перв.ому варианту (фиг.1) содержит тигель 1 с перегородкой 2, образующей в тигле две по лости - нижнюю полость 3 сметаллическим блоком 4 и верхнюю полость 5 с датчиком 6 температуры. На перего родке 2 имеется выступ 7, верхний торец 8 которого расположен на дне перегородки 2, сквозной канал 9 в выступе 7 соединяет полости 3 и 5, а нижний торец 10 выступа располож у дна нижней полости 3. Тигель 1 герметизирован крьшпхой 1 1 и размещен в корпусе 12, внутри которого установлены боковой цилиндрический нагреватель 13-и орцевой плоский нагреватель 14. Верхняя полость 5 ти ля 1 подсоединена к вакуумной систе через теплообменник J5, запорный ве тиль 16 и гатуцер 17. Нижняя полость тигля 1 соединена с атмосферой труб проводом через кран натекатель 18, теплообменник 19 и запорные вентили 20 и 2 и с блоком переменного давления газа, состоящего из баллона 22 чистого инертного газа крананатекателя 23 и редукционного клапана 24. Трубопроводы полостей 3 и 5 в точках между запорными вентилями 20 и 21 и теплообменником 15 и запорным вентилем 16 соединены пневмоаккумулятором 25, а точки трубопровода между теплообменником 19 и запорным вентилем 20 и теплообменником 15 и запорным вентилем 16 соединены через запорный вентиль 26. Устройство по первому варианту работает следующим образом. В исходном положении металличес-ч кий блок 4 находится в нижней полости 3- тигля 1. В верхнюю полость 5 тигля вводится датчик температуры, например резервуар газового термометра 6, затем тигель 1 герметизи-. руется крьшжой 11 . Полости 3 и 5 и присоединенные к ним трубопроводы готовят к откачке 20 и 26, перекрывают кран-натекатель 23 и запорные вентили 16 и 21, затем подсоединяют к штуцеру. 17 вакуумную систему. Полости 3 и 5 и трубопроводы при открытом вентиле 16 сообщаются с вакуумной системой, откачиваются до заданного давления, после чего вакуумная система перекрывается запорным вентилем 16. После откачки полости 3 и 5 и трубопроводы через кран-натекатель 23 заполняют чистым инертным газом от баллона 22 до атмосферного давления, которое за3

дается редукционным клапаном 24. После заполнения полостей газом кран-натекатель 18 запорные вентили 20 и 26 перекрьгоают, а запорный вентиль 21 открьшают для сообщения пневмоаккумулятора 25 с атмосферой, после чего полости 3 и 5 считают готовыми для проведения работ.

Включают нагреватели 13 и 14, металлический блок 4 в полости 3 нагревается и плавится. После плавления металлического блока 4 полость 3 через кран-натекатель 23 и редукционный клапан 24 соединяют с источником 22 сжатого газа и повышают давление в полости 3 до значения, обеспечивающего подъем уровня расп-г. лавленного металла 4 по каналу 7. до заполнения полости 5. Тем самым осуществляется контакт расплавленного металла 4 с резервуаром газового термометра 6. Одновременно с помощью пневмоаккумулятора 25 давление в полости 5 выранивается до атмосферного, а проходящий через теплообменник 15 газ охлаждается до температуры, безопасной для пневмоаккумулятора 25, По окончании операции подъема металла 4 кран-натекатель 2.3 перекрьюают.

Мощность нагревателей 13 и 14 после подъема металла 4 до необходимого уровня уменьшают, расплавленный металл 4 начинает охлаждаться до температуры затвердевания. Процесс затвердевания металла, характеризующийся наименьшей скоростью изменения температуры (порядка десятых мК за час) регистрируют газовым термометром.

По окончании процесса Затвердевания мощность нагревателей 13 и 14 увеличивают, разогревают металл 4 до жидкого состояния, затем, перекрьгоая запорньй.вентиль 21, трубопровод полости 5 отсоединяют от атмосферы и подсоединяют через запорный вентиль 20 к пневмоаккумулятору 25. После этого избыточное давление в полости 3 с помощью крана-натекателя 18 постепенно уменьшают, металл 4 под действием силы тяжести перетекает по каналу 7 в полость 3, занимает исходное положение и затвердевает. Вытеснеиньш металлом 4 таз из полости 3 по трубопроводу через теплообменник 19 поступает в пневмо1454

акк мулятор 25 и выравнивается с давлением газа полости 5.

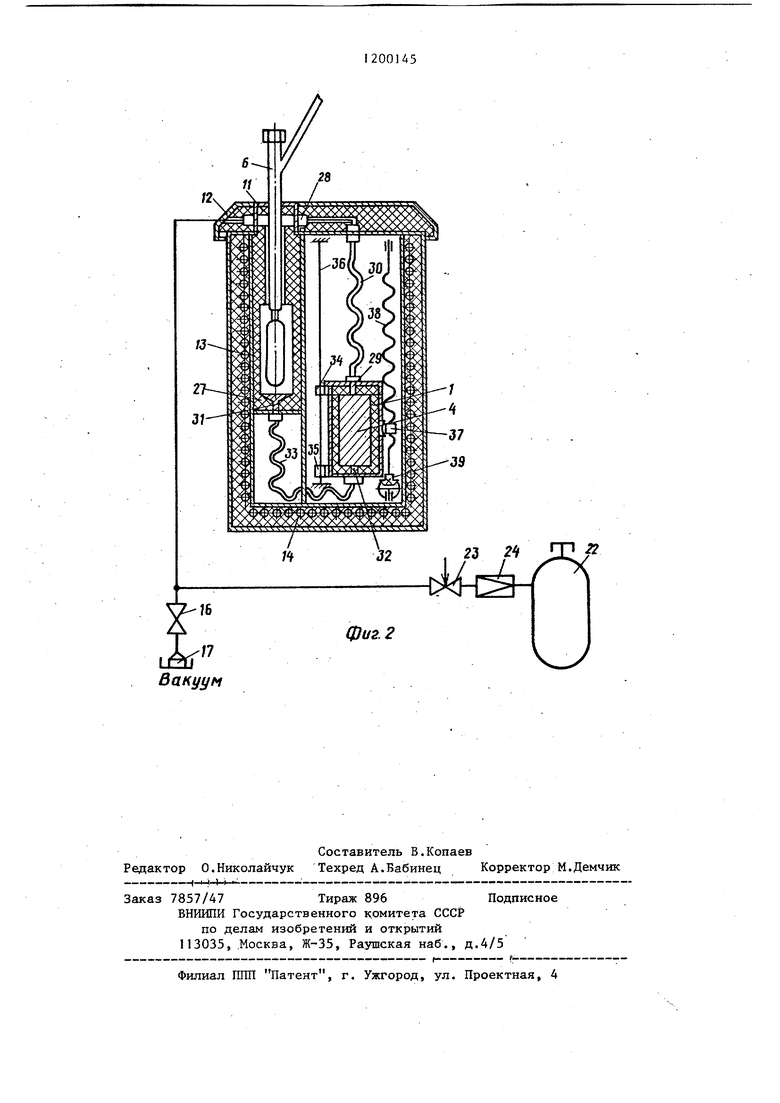

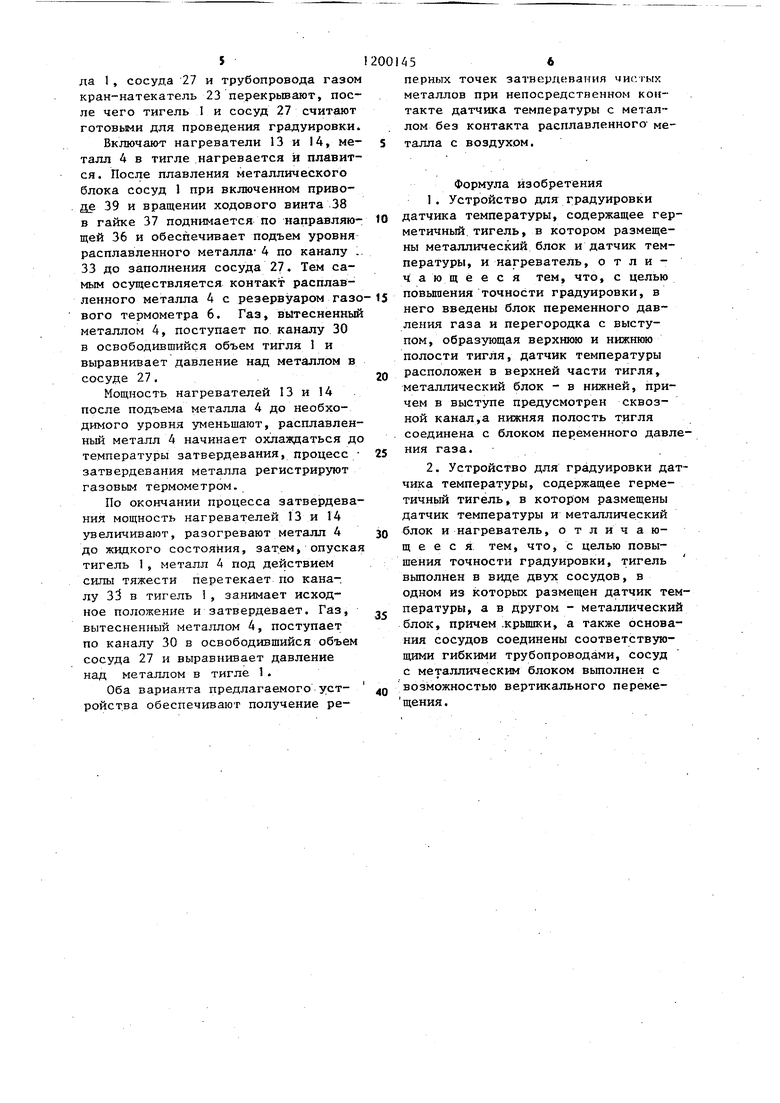

Устройство по второму варианту содержит, в отличие от первого варианта, герметичный тигель, выполненный в виде двух сосудов, в одном из которых размещен металлический блок 4, а в другом сосуде 27 расположен датчик 6 температуры. Верхние отверстия 28 и 29 в крышках внутренних полостей сосуда I и сосуда 27 соединены гибким каналом 30, а нижние отверстия 31 и 32 внутренних полостей - гибким каналом 33. Сосуд 27

соединен через запорный вентиль 16 и штуцер 17 с вакуумной системой и через запорный вентиль 16 и штуцер 17 с ваккумной системой и через краннатекатель 23 и редукционный клапан

24 с баллоном 22 чистого инертного газа.

На боковой поверхности сосуда I установлены втулки 34 и 35, сопряженные с вертикальной направляющей

36, концы которой закреплены в корпусе 12. С противоположной стороны от втулок 34 и 35 на боковой поверхности тигля 1 установлена гайка 37, сопряженная с вертикально ориентированным ходовым винтом 38 с приводом 39, образующими систему вертикального перемещения сосуда 27.

Устройство по второму варианту работает следующим образом.

В исходном положении металлический блок находится в тигле 1. Верхний уровень металла 4 находится на уровне дна сосуда 27, в которьй вводится датчик температуры, например резервуар газового термометра 6, затемсосуд 27 герметизируется крьшпсой f1. Тигель 1 , сосуд 27 и присоединенный к сосуду 27 трубопровод готовят к откачке, для чего перекрьгаают кран-.

натекатель 23, запорный вентиль 16 и подсоединяют к штуцеру 17 вакуумную систему. Сосуд 1, сосуд 27 и трубопровод при открытом вентиле 16 сообщаются с вакуумной

системой, откачиваются до заданного давления, после чего вакуумную систему отсоединяют запорным вентилем 16. После откачки сосуд 1, сосуд 27 и трубопровод заполняют чистым инертным газом через кран-натекатель 23 от баллона 22 до атмосферного давления, которое задается редукционным клапаном 24. После заполнения сосуSда 1, сосуда 27 и трубопровода газом кран-натекатель 23 перекрьшают, после чего тигель I и сосуд 27 считают готовыми для проведения градуировки Включают нагреватели 13 и 14, металл 4 в тигле нагревается и плавится . После плавления металлического блока сосуд 1 при включенном приводе 39 и вращении ходового винта 38 в гайке 37 поднимается по направляющей 36 и обеспечивает подъем уровня расплавленного металла- 4 по каналу . 33 до заполнения сосуда 27. Тем самым осуществляется контакт расплавленного металла 4 с резервуаром газо вого термометра 6, Газ вытесненный металлом 4, поступает по каналу 30 в освободившийся объем тигля 1 и выравнивает давление над металлом в сосуде 27, Мощность нагревателей 13 и 14 после подъема металла 4 до необходимого уровня уменьшают, расплавленный металл 4 начинает охлаждаться до температуры затвердевания, процесс затвердевания металла регистрируют газовым термометром. По окончании процесса затвердевания мощность нагревателей 13 и 14 увеличивают, разогревают металл 4 до жидкого состояния, зат.ем, опуская тигель 1, металл 4 под действием силы тяжести перетекает по кана-. лу ЗЗ в тигель 1, занимает исходное положение и затвердевает. Газ, вытесненный металлом 4, поступает по каналу 30 в освободившийся объем сосуда 27 и выравнивает давление над металлом в тигле 1. Оба варианта предлагаемого устройства обеспечивают получение ре456первых точек затнердеватгия чистых металлов при непосредственном контакте датчика температуры с металлом без контакта расплавленного металла с воздухом. Формула изобретения 1.Устройство для градуировки датчика температуры, содержащее герметичный, тигель, в котором размещены металлический блок и датчик температуры, и нагреватель, отличающееся тем, что, с целью повышения точности градуировки, в него введены блок переменного давления газа и перегородка с выступом, образующая верхнюю и нижнюю полости тигля, датчик температуры расположен в верхней части тигля, металлический блок - в нижней, причем в выступе предусмотрен сквозной канал,а нижняя полость тигля соединена с блоком переменного давления газа. 2.Устройство для градуировки датчика температуры, содержащее герметичный тигель, в котором размещены датчик температуры и металлический блок и нагреватель, отличающееся: тем, что, с целью повыщения точности градуировки, тигель выполнен в виде двух сосудов, в одном из которых размещен датчик температуры, а в другом - металлический блок, причем .крышки, а также основания сосудов соединены соответствующими гибкими трубопроводами, сосуд с металлическим блоком выполнен с возможностью вертикального перемещения.

| Устройство для определения динамических и статических характеристик непогружаемых термоприемников | 1980 |

|

SU909592A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| « (St) УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ ДАТЧИКА ТЕМПЕРАТУРЫ (ЕГО ВАРИАНТЫ | |||

Авторы

Даты

1985-12-23—Публикация

1984-03-15—Подача