м-агш тиую муфту и узел возврата, н осуществления связи этой стрелки с осью ст-релкн циферблатного )казателя количества металла в тигле.

Предлагаемое устройство иозво.тяет: доз ировать расплавленный металл с высокой точностью, ii особеииасти при малых иорциях, не требует установки с.1ожнь х корректирующих устройств, водя-щих поиравки иа величину дозируемой порции по мере иоийжеиия у.ровия расплавленного металла в раздаточной иечи; контролировать с высокоГ точностью количество расилавлеиного металла, находящегося в герметизнрованиом тигле, и точиоз«ать, какое количество металла ио весу находится в нем в любой момент, иоскольку са:м тнгель иредварительно уравиовешеи до заливки в него металла; быстро и просто ироизсод.ить переналадку на необходимую дозируемую пориню за счет иерестановкл лищь одного бескоитактного датчика, что очень ;Бажио для экснлуатацни, iianpihMep в нехе для литья под давлением; ири необходимости уменьи1)пъ время дозиро1 ан«я 1орци:и за счет пастройкн редукционного клаиана иодачи . т. е. за счет уг.еличення избытоЧНого дав;1еиая газа на зеркало раснлавлеииого металла в гермегизнрованном тигле; за менить в Л1ггейиом цехещироко применяемую ручную ковщовую заливку автоматической дозировкой раонлавленного .метал,1а, обеснечнв непрерывный цикл операций залнвки ирн одиовремеином улучщеипн условий труда рабочих; связать работу устройства с работой, например, машины для лнт1 нод давлением, кокильной мащины и другого литейного оборудова 1ия, не нрерывая цикла операций : iaLniinibi на ручную заливку металла, а10выс Г1ъ производительность труда и уменьцтть расход металла за счет ловыщення тоЧНостн дозн.ровкн; исключить стопор, перекрываюндий выпускное отверстие ио окончании дозирования каждой порции, что очень важно нрн дозирО(ваннн алюминиевых снлавов, образующих тугоплавкие окнслы, иоскол)ку от надежности работы стопорного устройства зависит работа дозатора в целом; автоматизировать заливку и дозированне л1агннев)Г сплавов при исиользованин инертного газа, например аргона, и удовлетворить требования техники безоиасности.

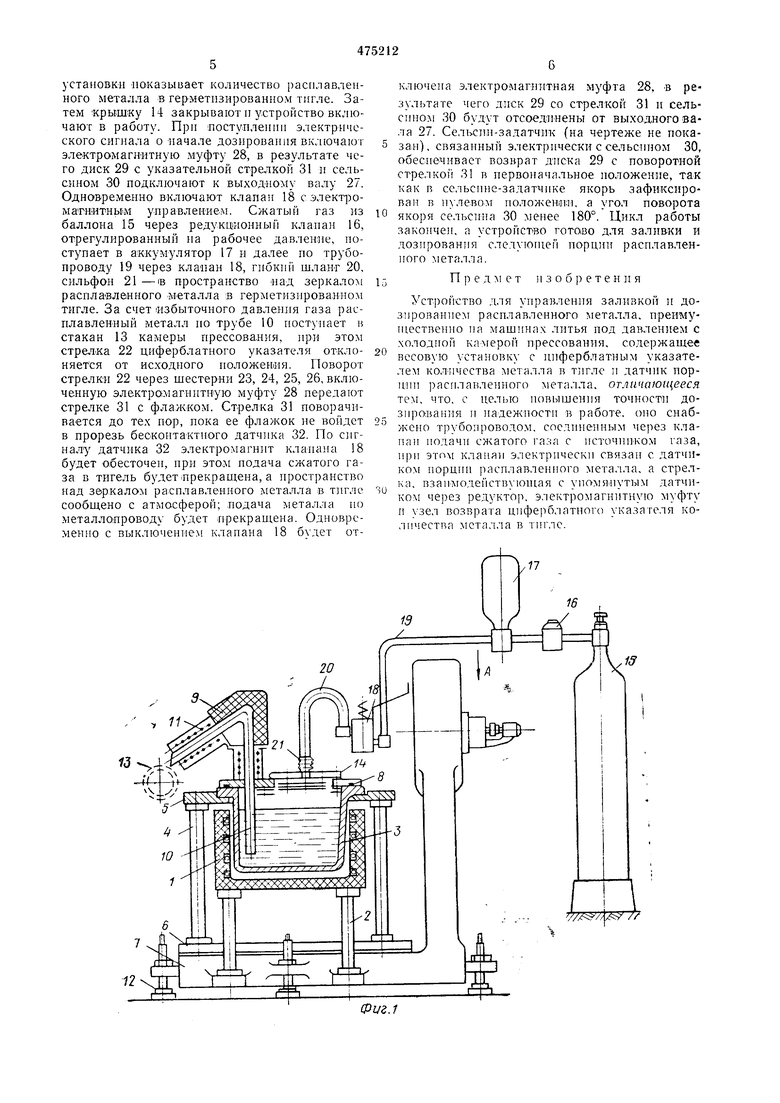

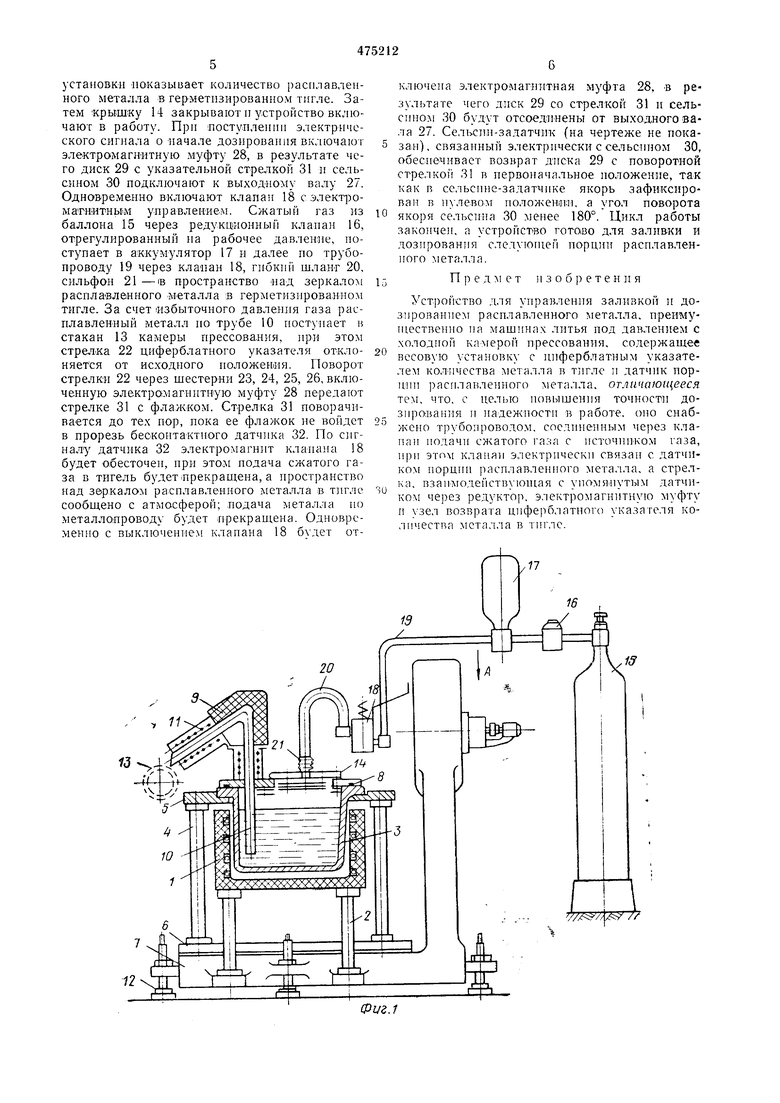

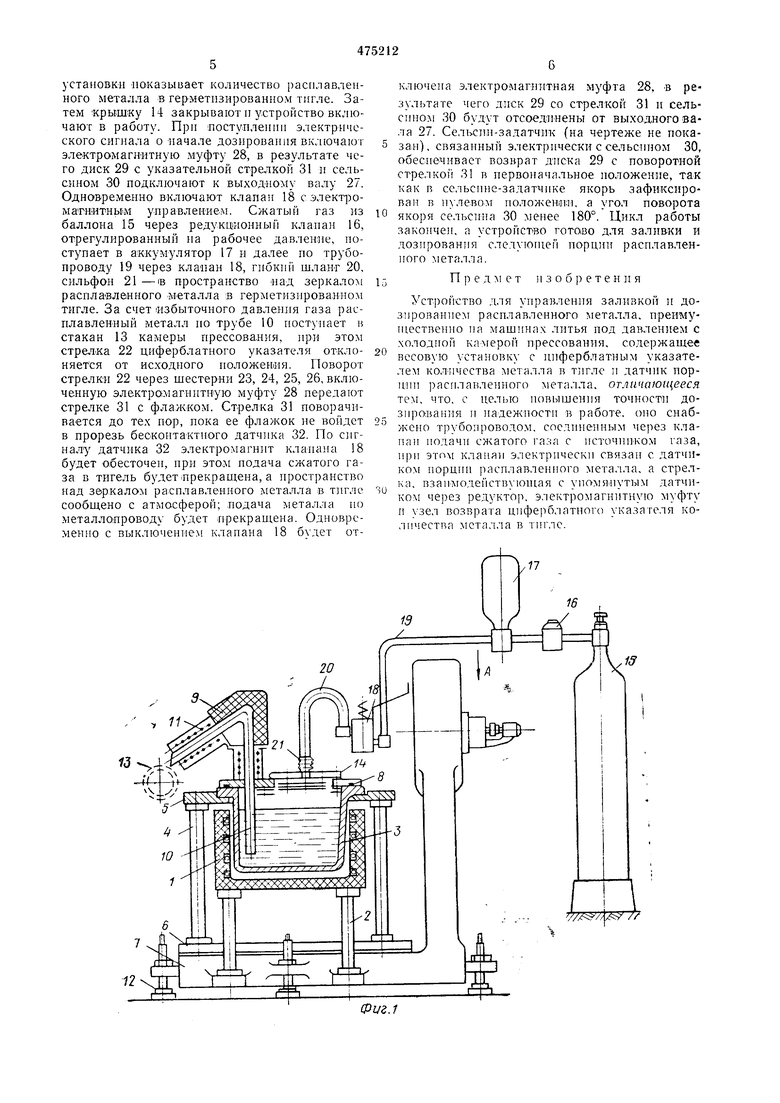

На фнг. 1 изображено предлагаемое устройство, общ )1й вид; на фнг. 2 - вид но стрелке А на фиг. 1; на фиг. 3-вид по стрелке Б и а фнг. 2.

Устройство для управления заливкой и доздарованием расплавленного металла включает в себя электропечь 1, устаиовленную стационарно на стойках 2, герметнзнроваиный тнгель 3, смонтированиый при помощи стоек 4 1ПЛИТЫ 5 на .подвижной раме 6 весовой устаИ.ОВКИ 7.

Электропечь 1 предназначена для г оддержаш-ш оп.ределениой температуры расплавленного .металла и является раздаточной печью сопротивления. Тигель 3 снабжен крышкой 8

и металлоироводом 9 с трубой 10, оиущенной в расплавленный металл. Металлопровод 9 нмеет электронагреватели 11 для обеспечения нужиой температуры заливки чметалла. Весовая установка 7 снабжена домкратами 12, которые позволяют изменить положение металлонровода 9 по высоте относительно фундамента. В даином конкретном :примере показан стакан 13 ка-меры прессовааня машины литья иод давле}1ием. Крышка 8 снабжена горловиной, закрываемой крьшхкой 14 с экранами, выиолнеННыми й1з металлических листов и смонтнрованными с зазором относительно друг друга. Устройство снабжено баллоном 15 со сжатым газо-м, редукционным клананом 16 для понижения давления газа до рабочего значения, аккугмулятором 17 для создай и я запаса газа при рабочем давлении, кланаио.м 18 с электромагнитны.м упра1влен1ием, которые соединены трубопроводом 19. Для уменьщения иогрещиостей нри дозироваиии металла подвод газа от клапана 18 к крышке 14 выполнен при ПОМОЩИ гибкого шланга 20с сильфоном 21, ио которым сжатый газ может быть подан в пространство под зеркалом расплавленного металла в тигле через зазарЕ 1 в экранах крышки 14. Л1еханиЗ:М дозо1роваИня смонтирован на передней стенке циферблатного указателя весовой установки и связан с ее ст,, елкой 22. Механизм дозироваиия (фиг. 2) включает в себя редуктор с шестерия.ми 23, 24, 25, 26, установленными ia нодщииииках качения, а на выходном валу 27 смонтирована электромагнитная муфта 28, жестко связанная с валом 27. Диск 29 электромагнитной муфты 28 соедииен с се.тьсином 30. На д)гске 29 укреи.тена стрелка 3 с флажком, свободно нроходящая с зазором в нрорези бсско1ггактного датчика 32, установленного на рамке 33 (фнг. 3) с канавкой д.тя фиксирования датчика 32 в требуемом иоложеинн при номощн кренежных деталей 34. Шестерни 24 - 25 представляют единый блок. На че)теже не ноказан сельсии-задатчик с )ованным в иyлe:зo r иоложени.и якоре.м. ири э1Ч)м сельс П 30 электричесю связан с сельснном-.задгтчиком. Нри помощи шестерен 23, 24. 25, 26 выходной вал 27 поворачивается на больший угол, чем стрелка 22. Это ноз1воляет более точно устанавливать бесконтактный датчик 32 нри дознрованнн малых норций расплавленного металла, а поскольку механизм доз фО;вания и.меет лишь один бесконтактный датчик, то дозирование иолучается более точным нри иеограниченном числе иорций.

Работает устройство следующим образом.

Носле того, как герметизированный тигель 3 с деталями уравновешен и стрелка 22 установлена на нуле циферблатного указателя весовой установки 7, производят прогрев электронечи 1 с металлонроводом 9. Носле прогрева электропечи 1 с герметизированные тиглем 3 крышку 14 открывают и производят заполнение тигля расплавленным металлом, при этом циферблатный указатель весовой

установки «оказывает количество расплавленного металла в герметизированном тигле. Затем крышку 14 закрывают п устройство включают в работу. При постулленип электрннеского сигнала о начале дозирования включают электромагнитную муфту 28, в результате чего диск 29 с указательной стрелкой 31 и сельС}1ном 30 подключают к выходному валу 27. Одновременно включают клалаи 18 сэлект 5оматннтнЫМ унравлеНием. Сжатый газ из баллона 15 через редукционный кланам 16, отрегулированный на рабочее давлешш, иоступает в аккумулятор 17 и далее ио трубопроводу 19 через клапан 18, гибкий шлаиг 20, сильфои 21 -IB пространство «ад зеркалом расплавленного .м-еталла в герметизированном тигле. За счет избыточного давления газа расплавленный металл ио трубе 10 постунает в стакан 13 камеры прессования, ири этом стрел.ка 22 циферблатного указателя отклоняется от исходного ноложеш1я. Поворот стрелки 22 через шестерни 23, 24, 25, 26, включенную электромагнитную муфту 28 передают стрелке 31 с флажком. Стрелка 31 поворачивается до тех пор, «ока ее флажок не войдет в прорезь бесконтактного датчика 32. По сигналу датчика 32 электромагнит кланана 18 будет обесточен, нри это.м нодача сжатого газа в тигель будет (Прекращена, а нространство над зеркалом расплавлениого металла в тигле сообщено с атмосферой; «одача металла ио металлояроводу будет прекращена. Одноврсменио с выключeниe кланана 18 будет от6

ключена электромагнитная муфта 28. в результате чего диск 29 со стрелкой 31 и сельciiHo i 30 будут отсоединены от выходного вала 27. Сельспн-задатчик (на чертеже не «оказан), связанный электрически с сельсином 30, обеспечивает возврат диска 29 с поворотной стрелкой 3 в первоначальное иоложение, так как в сельсипе-задатчике якорь зафиксирован в иулевом положении, а угол поворота якоря сельсина 30 менее 180°. Цнкл работы закончен, а устройство готово для заливки и дозирования следующей порции расплавлениого металла.

Предмет изобретения

Устройство для управления заливкой и дозированием расплавленного мета,-1ла, преимуHiecTBeinio иа машинах литья иод давлениемс холодной камерой «рессования, содержащее весовую установку с циферблатным указателем количества металла в тигле п датчик порции расплавленного металла, отличающееся тем, что, с целью иовыщеиня точности дозиравания и надежности в работе, оно снабжено трубопроводом, соединенным через клапаи иодачи сжатого газа с источником газа, ири этом клапан электрически связаи с датчиком порции расилавленного металла, а стрелка, взаимодействующая с упомя.путым датчиком через редуктор, электромагнитную муфту и узел возврата циферблатного указателя количества металла в тигле. ФШ .1

/J2

- Фиг. 2

51

35

ОЗиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1974 |

|

SU499044A1 |

| Установка для литья с кристаллизацией под давлением | 1974 |

|

SU486863A1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ И ДОЗИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1970 |

|

SU279910A1 |

| Устройство для питания жидким металлом, преимущественно для машин литья под давлением с горизонтальной холодной камерой прессования | 1972 |

|

SU436704A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1972 |

|

SU419313A1 |

| Электрическая печь для наплавления кварцевого стекла | 1973 |

|

SU444733A1 |

| Установка для плавления металлов и их солей с выделением газообразных веществ | 1981 |

|

SU1017377A1 |

| Автоматический весовой дозатор для жидкого стекла | 1972 |

|

SU491838A1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1972 |

|

SU438496A1 |

Авторы

Даты

1975-06-30—Публикация

1973-06-25—Подача