ностном слое зеркала металла в тигле; не позволяет расплавленный металл после рафинирования сохранять в тигле незагрязненным окислами.

Цель изобретения - обеспечение защиты металлов и сплавов от окисления в процессе дозирования и заливки. Это достигается тем, что дополнительный управляемый клапан, связанный с газовой полостью герметизированного тигля, подключен к источнику инертного газа через редукционный клапан и аккумулятор для подачи инертного газа в пространство над зеркалом металла в тигле, а запоршневое пространство камеры прессования подключено к источнику инертного газа через управляемый клапан для подачи инертного газа в момент прессования.

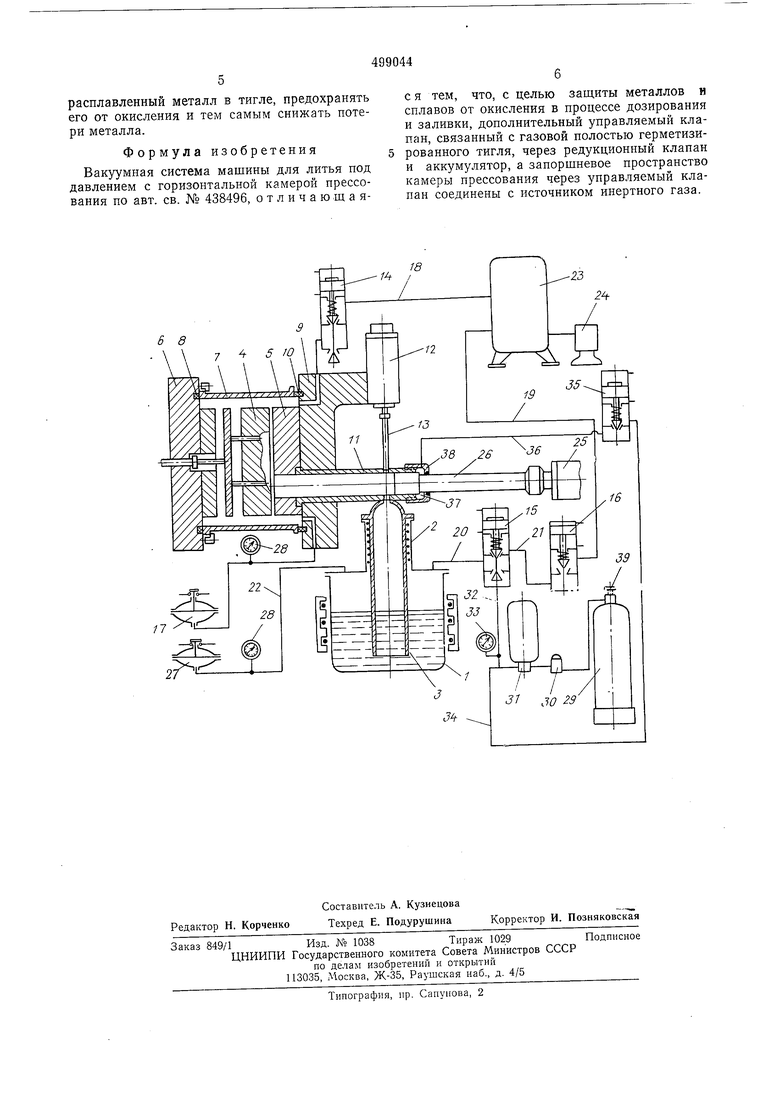

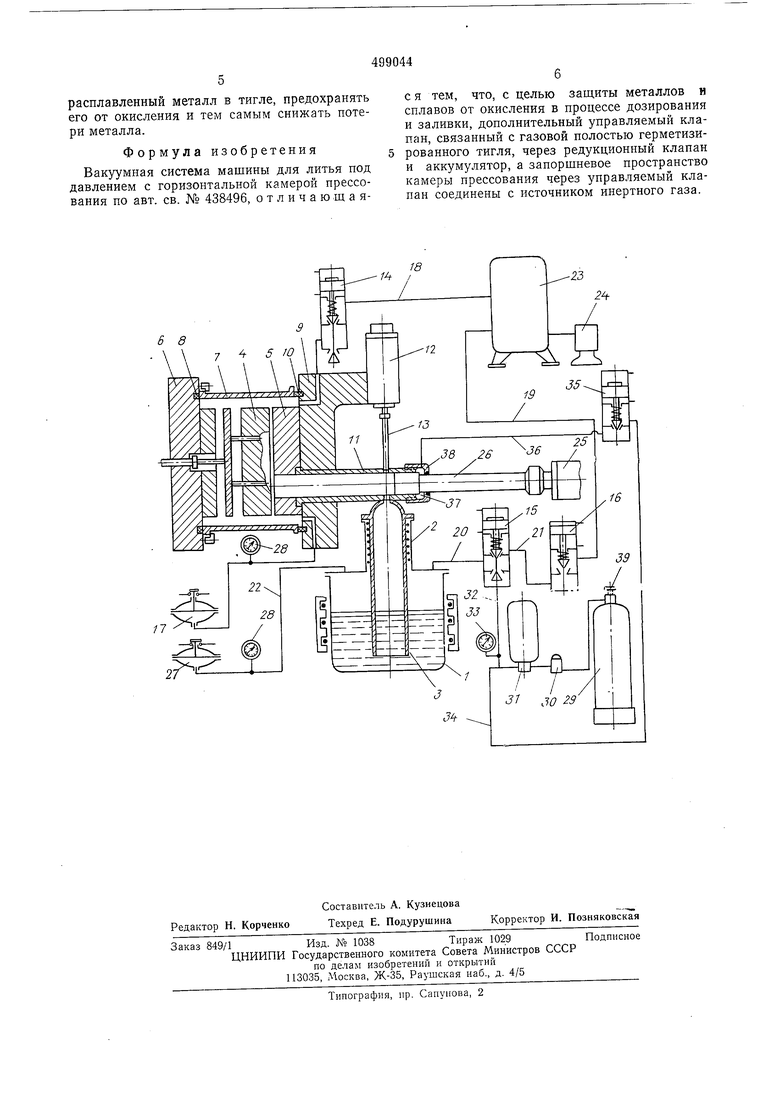

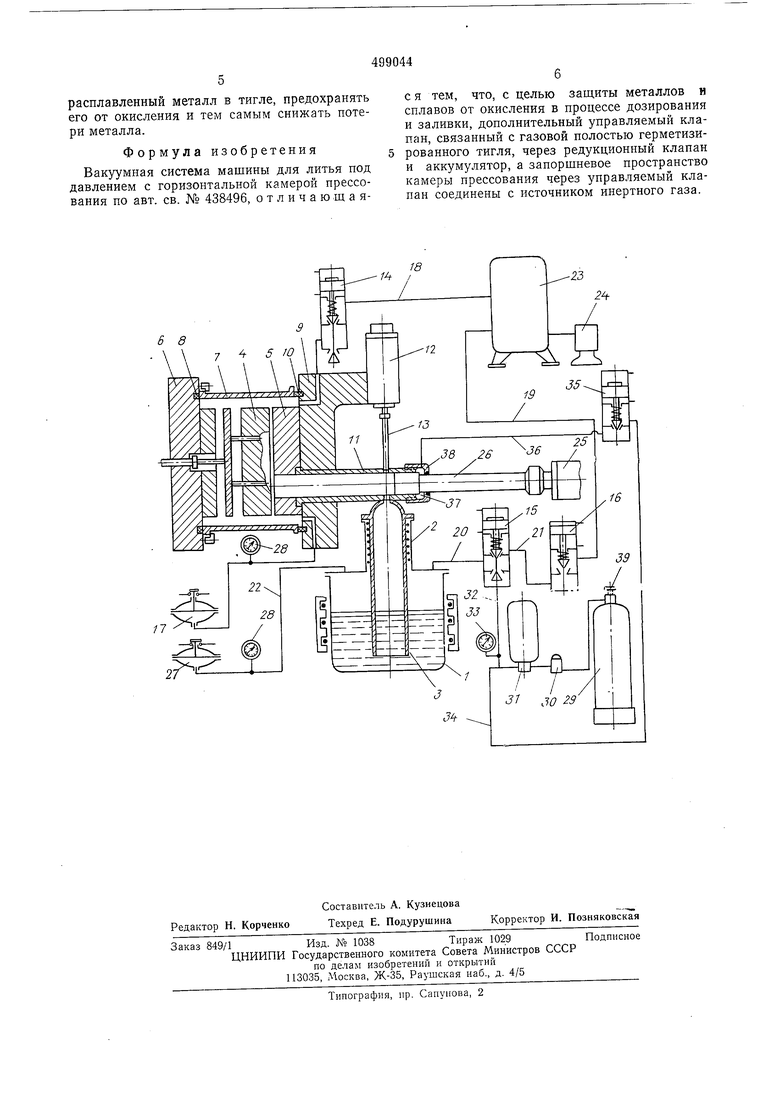

На чертеже приведена принципиальная схема вакуумной системы машины для литья под давлением.

Вакуумная система включает герметизированный тигель 1 с крышкой 2 и металлопроводом 3, пресс-форму, состоящую из подвижной половины 4 и неподвижной половины 5, подвижную плиту 6 с герметичным кожухом 7 и уплотнением 8, неподвижную плиту 9 с вмонтированным уплотнением 10, стакан И камеры прессования, размещенный в плите 9, гидроцилиндр 12 с пробойником 13 для прочистки впускного отверстия в стакане, два управляемых клапана 14 и 15 и дополнительный вакуумный клапан 16, включаемый от золотников гидравлической системы машины, вакуумное реле давления 17, вакуумные трубопроводы 18-22 с вакуумным аккумулятором 23 и насосом 24, гидроцилиндр прессования 25 с плунжером 26, дополнительное вакуумное реле давления 27 и два вакууметра 28. Управляемые клапаны 14, 15 и дополнительный вакуумный клапан 16 снабжены пружинами, обеспечивающими отключение от вакуумной системы при отключенном гидроприводе машины.

Дополнительно в вакуумную систему введены баллон 29 с инертным газом, редукционный клапан 30 и малый баллон 31, которые присоединены трубопроводом 32 к управляемому клапану 15. Для контроля давления подводимого инертного газа на трубопроводе 32 установлен манометр 33. При помощи трубопровода 34, управляемого клапана 35 и трубопровода 36 запоршневое пространство 37, образуемое крышкой 38, сообщено с баллоном 29. Для снижения утечек инертного газа в нерабочем состоянии устройства баллон 29 снабжен запорным вентилем 39. Управляемый клапан 35 оборудован пружиной, обеспечивающей отключение запоршневого пространства 37 от источника инертного газа - баллона 29 при отключенном гидроприводе машины.

Вакуумная система работает следующим образом.

При закрытии пресс-формы подвижная плита 6, перемещаясь с кожухом 7 вправо, образует герметичную камеру, а половины 4 и 5

пресс-формы образуют при неполном смыкании зазор, обеспечивающий вакуумирование полости формы и стакана 11 камеры прессования. При подаче гидравлического давления в штоковую полость управляемого клапана 14 полость кожуха 17 подключают к вакуумному аккумулятору 23 через вакуумный трубопровод 18, отключая при этом полость кожуха от окружающей атмосферы.

Одновременно включают управляемый клапан 15; при этом вакуумный клапан 16 открыт и пространство над зеркалом металла герметизированного тигля сообщено с вакуумным аккумулятором через вакуумные трубопроводы 20, 21 и 19. При одновременном вакуумировании камеры прессования и герметизированного тигля из-за отсутствия перепада давлений металл в камеру прессования не поступает до тех пор, пока остаточное давление в

газовой полости герметизированного тигля не достигнет установленного значения и не сработает дополнительное вакуумное реле давления 27. По сигналу от вакуумного реле давления

27 срабатывает золотник, который включает вакуумный клапан 16 и изолирует таким образом герметизированный тигель 1 от вакуумного аккумулятора 23 и от окружающей атмосферы.

Подачу металла в стакан 11 камеры прессования производят за счет дальнейшего вакуумирования полости герметичного кожуха 7 и стакана. Когда разрежение в кожухе 7 достигает необходимого по технологии литья

значения, срабатывает вакуумное реле давления 17, которое подает сигнал на окончательное смыкание пресс-формы и на включение гидроцилиндра прессования 25. После того, как наконечник плунжера 26

проходит заливочное отверстие, управляемый клапан 15 отключает герметизированный тигель 1 от вакуумного трубопровода 21 и сообщает газовую полость герметизированного тигля с источником инертного газа - баллоном 29. При этом одновременно срабатывает управляемый клапан 35, сообщая пространство 37 с баллоном 29. В результате уровень расплавленного металла в металлопроводе 3 понижается до уровня в герметизированном

тигле за счет поступающего инертного газа в зазор между плунжером 26 и отверстием в стакане 11. Включение управляемого клапана 14 и сообщение кожуха 7 с атмосферой осуществляется в требуемый момент либо по сигналу от путевого выключателя при запрессовке металла в полость пресс-формы, либо по сигналу от реле времени при включении прессования. После того, как плунжер 26 отходит в крайнее правое положение, управляемый

клапан 35 отключает пространство 37 от баллона 29. Вакуумная система готова для повторного цикла операций.

Описываемая вакуумная система позволяет дозировать и заливать с применением вакуума легко окисляющиеся сплавы, изолировать

расплавленный металл в тигле, предохранять его от окисления и тем самым снижать потери металла.

Формула изобретения

Вакуумная система машины для литья под давлением с горизонтальной камерой прессования по авт. св. № 438496, отличающаяся тем, что, с целью защиты металлов и сплавов от окисления в процессе дозирования и заливки, дополнительный управляемый клапан, связанный с газовой полостью герметизированного тигля, через редукционный клапан и аккумулятор, а запоршневое пространство камеры прессования через управляемый клапан соединены с источником инертного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1972 |

|

SU438496A1 |

| Устройство для управления заливкой и дозированием расплавленного металла | 1973 |

|

SU475212A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| Устройство для питания жидким металлом, преимущественно для машин литья под давлением с горизонтальной холодной камерой прессования | 1972 |

|

SU436704A1 |

| Устройство для градуировки датчика температуры (его варианты) | 1984 |

|

SU1200145A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ БРИКЕТОВ СТРУЖКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234547C1 |

| Установка для плавления металлов и их солей с выделением газообразных веществ | 1981 |

|

SU1017377A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1992 |

|

RU2043848C1 |

| В П г. | 1973 |

|

SU404552A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

п zi

р

31 JO 29

Авторы

Даты

1976-01-15—Публикация

1974-09-09—Подача