| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1982 |

|

SU1057167A1 |

| Модификатор для внутриформенной обработки чугуна | 1985 |

|

SU1275057A1 |

| Литниковая система для внутриформенного модифицирования | 1982 |

|

SU1044410A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1986 |

|

SU1435373A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ получения чугуна с шаровидным графитом | 1979 |

|

SU908513A1 |

| Литниковая система | 1982 |

|

SU1060296A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Модифицирующая смесь | 1983 |

|

SU1093722A1 |

сд

4

Изобретение относится к металлургии, в частности к разработке способов модифицирования или легирования металла непосредственно в литейной форме. .

Целью изобретения является увеличение выхода годного литья и снижение трудоемкости изготовления литейных форм.

В реакционную камеру, расположенную в системе литниковых каналов, вводят гранулы модифицирующей или легирующей добавки, 20-80% которых покрыта специальной защитной оболочкой fтолщиной 0,01-0,2 D гранулы). Растворение модифицирующей добавки в плакированньгк гранулах затормаживается, и момент начала растворения зависит от толщины оболочки. При поступлении расплава в реакционную камеру в первую очередь начинается растворение гранул, не покрытых защитной .оболочкой, а также прогрев и растворение оболочки плакированных гранул. В последующий период начинается растворение модификатора из гранул, освобожденных от оболочки. Таким способом обеспечивается равномерное растворение модификаторов в течение всего периода заливки. Применение менее 20 или более 80% плакированных гранул нецелесообразно, так как в первом случае будет недостаточно модификатора для последних порций расплава, поступающего в форму, во втором - недостаточно модифицированными будут первые порции расплава. Защитная оболочка толщиной менее 0,01 от D гранулы разрушается очень быстро, и затормаживания начала растворения гранулы модификатора почти не происходит, при толщине более 0,2 от D гранулы оболочка не успевает раствориться (или разрушиться) до конца заливки формы, и плакированные гранулы модификатора остаются нерас.творившимися.

При внутриформенном модифицировании больших порций расплава и длительном периоде заливки могут быть использованы несколько типов плакированных гранул, отличающихся различной толщиной оболочки и ее свойст вами. Равномерность растворения модификатора при этом достигается за счет использования оптимального соотношения различных типов плакированных гранул и неплакированных.

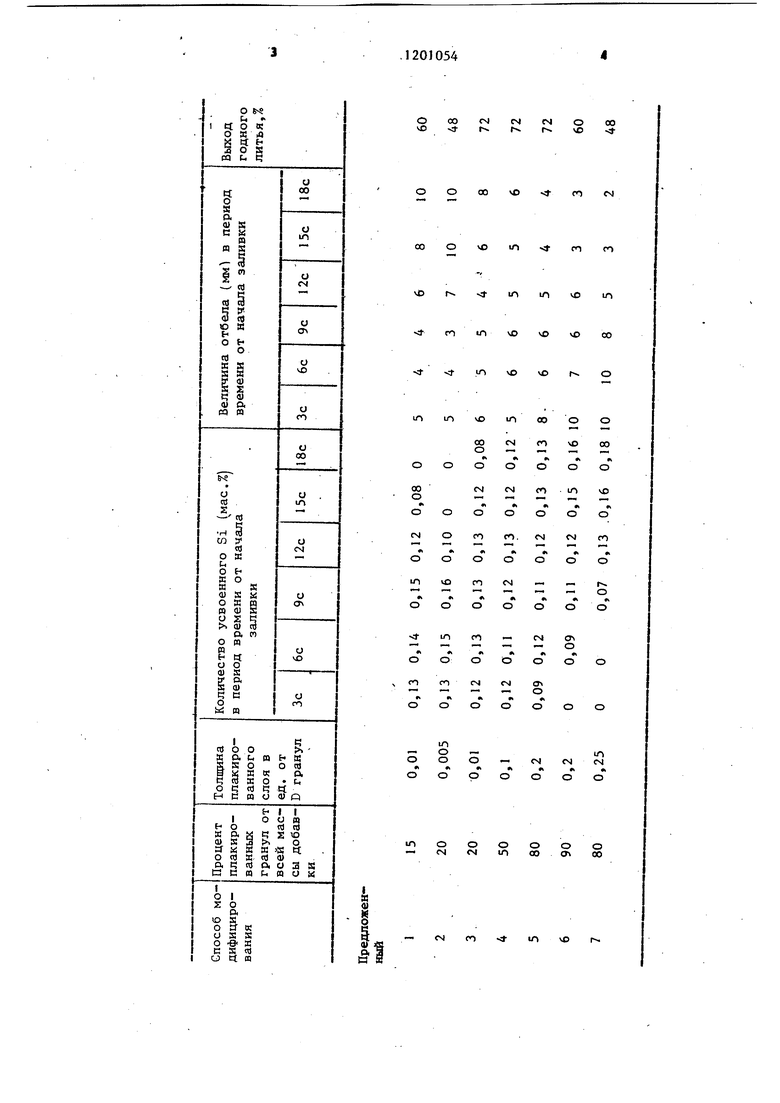

В таблице показаны результаты определения эффективности внутриформенного модифицирования, полученные при опробовании предложенного способа. Чугун, подвергавшийся модифицированию, вьтлавляли в вагранке, состав чугуна, %: углерод 3,2, кремний l,9f марганец 0,9; хром 0,12; сера 0,09; фосфор 0,12. Состав применяемого модификатора (ферросилиция ФС75),%: кремний 74,6; алюминий 1,2; кальций 0,7; железо остальное.

В качестве защитного покрытия использовали смесь, состоящую из жидкого стекла и графита в соотношении 1:1 по массе.

Эффективность внутриформенного модифицирования определяли по технологической пробе, состоящей из шести последовательно заполняемых специальных отливок, позволяющих оценить изменение отбеливаемости чугуна в течение всего периода заливки.

Опробовали семь вариантов модифицирования чугуна. Во всех случаях количество модификатора, размер гранул и температура заливки расплава были одинаковыми и

составляли соот- 12 мм и 1380С. ветственно 0,2%,

Выход годного литья определяли отношением веса годных отливок (годными считали отливки с величиной отбела не более 8 мм в металлоемкости формы. При испытании известного способа на модельной плите разместились четыре экспериментальных отливки. При испытании предложенного способа на той же модельной плите разместилось шесть отливок.

Таким образом, использование предложенного способа внутриформенного модифицирования или легирования металлических расплавов обеспечивает по сравнению с существующими равномерное распределение модификатора или лигатуры в расплаве в течение всего периода заливки, что позволяет повысить стабильность процесса модифицирования или легирования сплавов, снизить расход модификаторов и лигатур. При этом отмечается рациональное использование площади модельной плиты при производстве отливок, что приводит к повьш1ению производительности и выхода годного.

00 eg м tM

О 00

о- r r r vO -

x)

00

N

ГГ)

vO

IT)

ГО

rn

O f - 1Л in vO iri

- ro in VO vO vO OO

) - ,m vD v) r О

in m - cN e j rOСЛCNCMO

in

О in

о о -

CM М

А«I

о о

о «п

о см

о

о 00

о

о

00

Оч

Авторы

Даты

1985-12-30—Публикация

1984-04-28—Подача