/ff /4 Л - / VI/ / / 1 /

СО физ.1 22

«

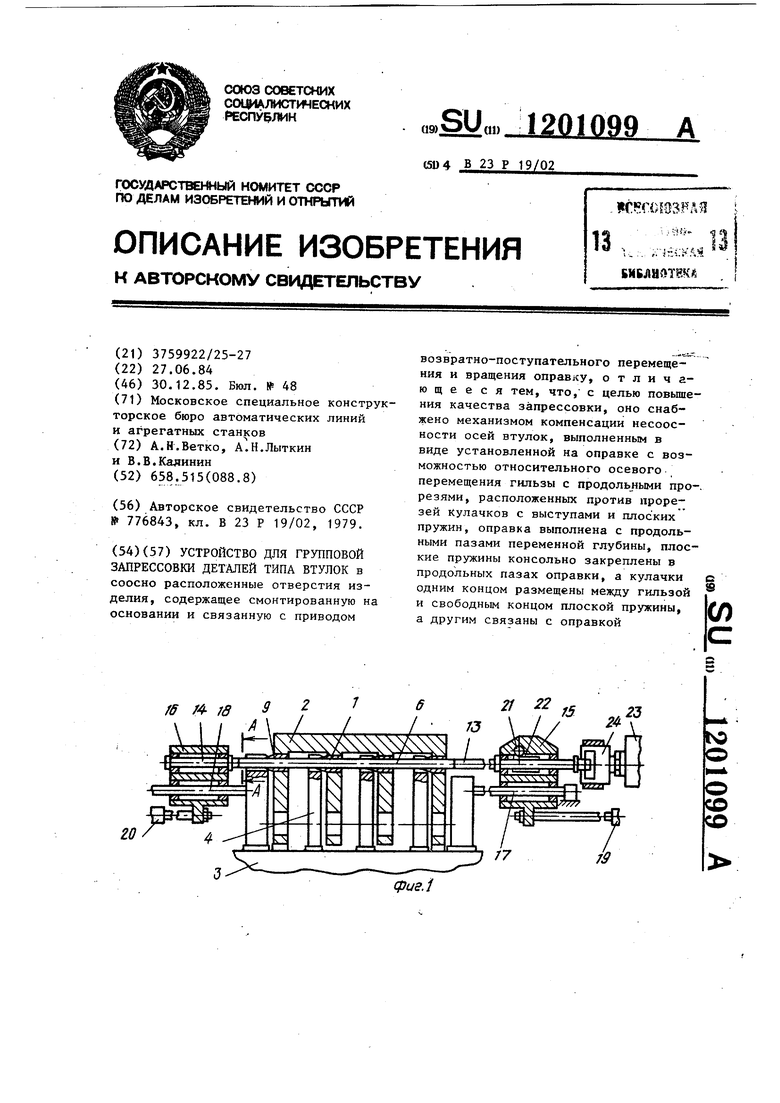

Изобретение относится к механосборочному производству, в частности к рб ьрудованию для сборки прессовых соединений, например, втулок, в соосив расположенные отверстия изделия.

Цель изобретения - повышение качества запрессовки за счет компенсации несоосности запрессовываемых втулок и отверстий.

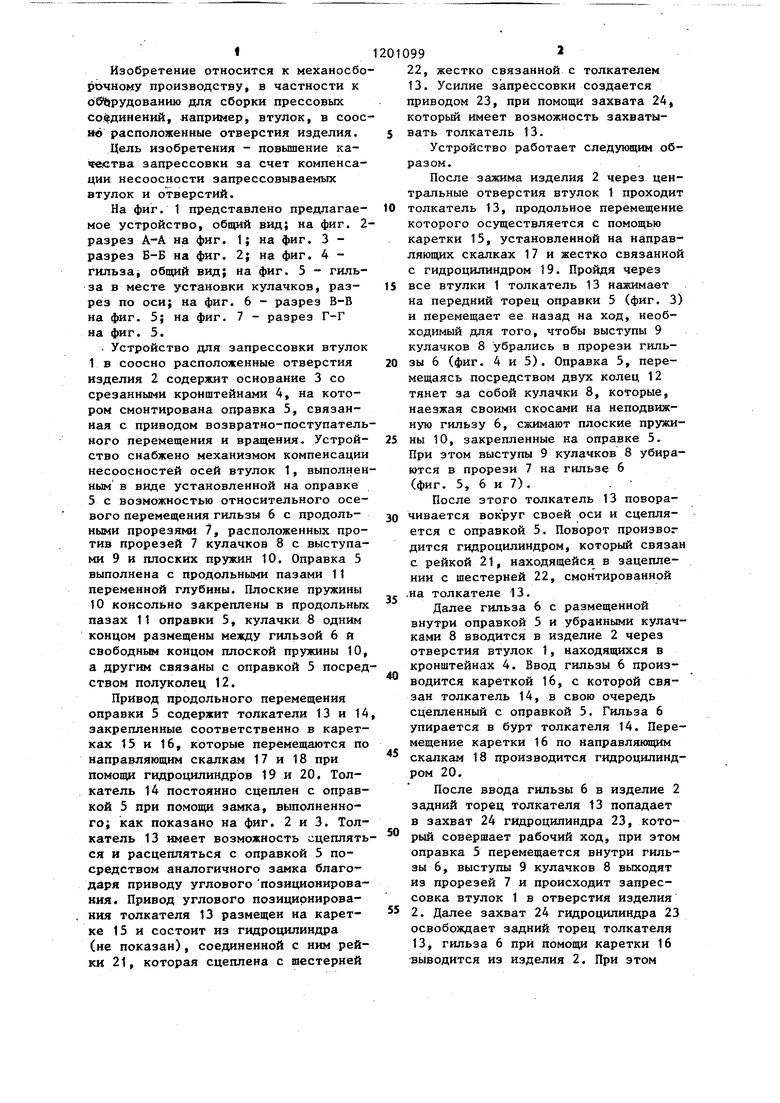

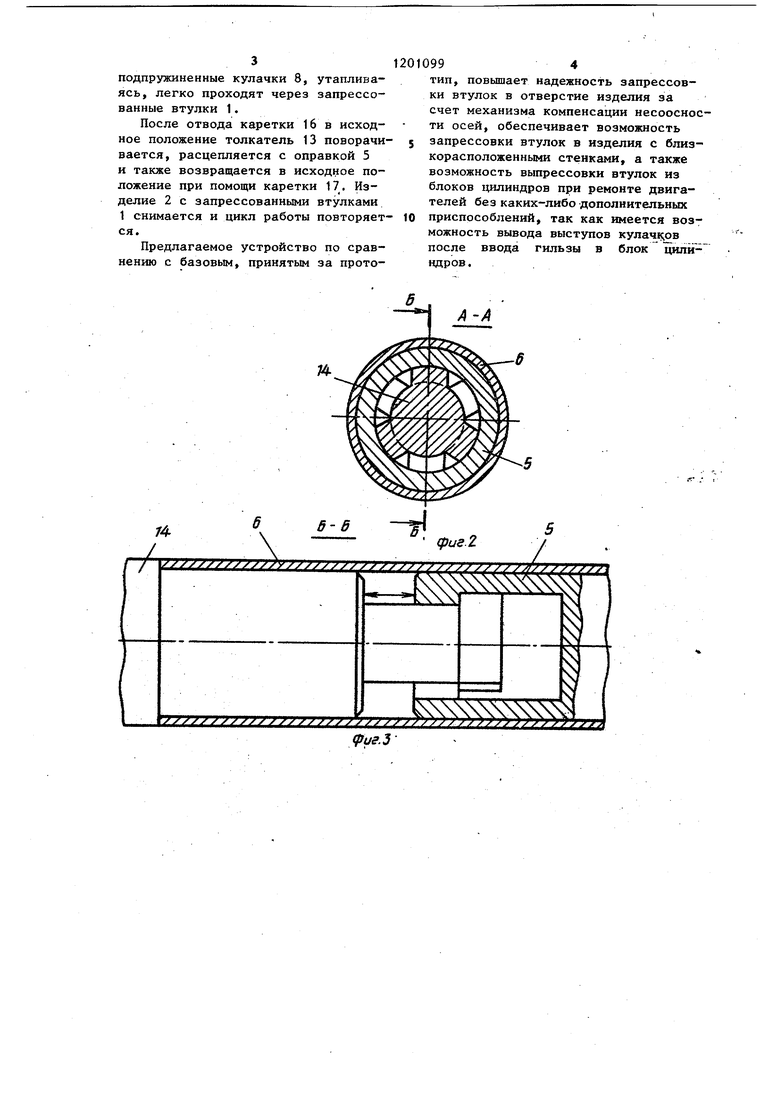

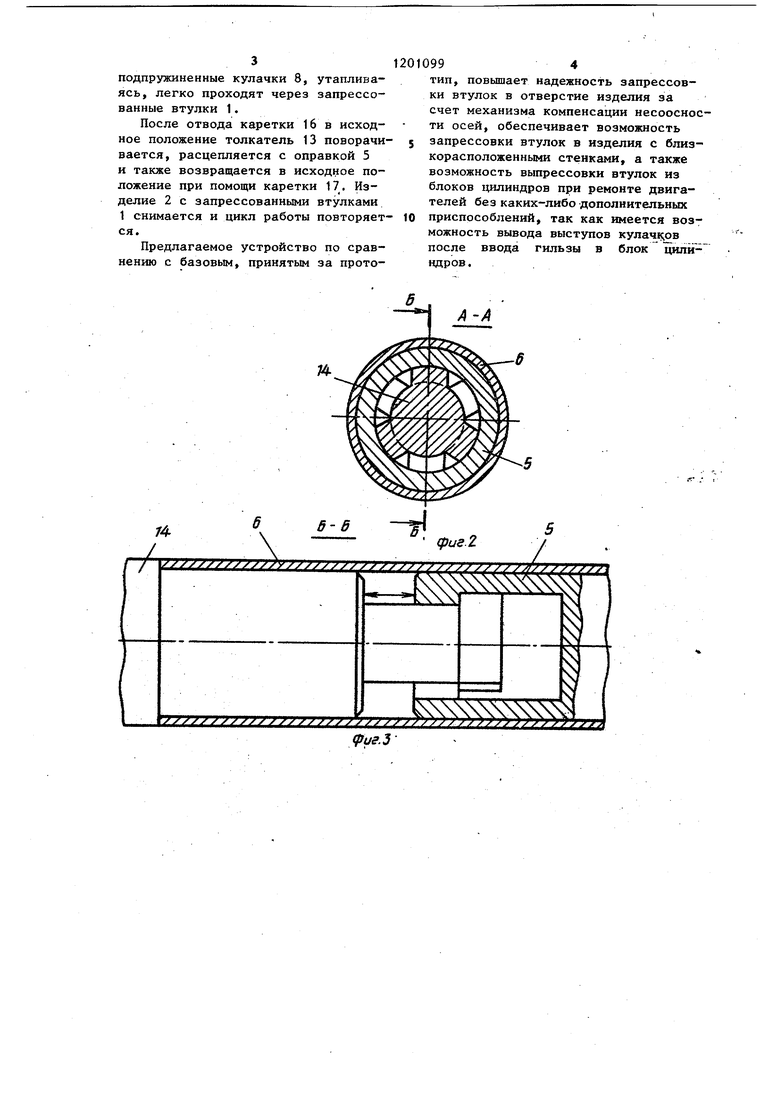

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 гильзаi общий вид; на фиг. 5 - гильза в месте установки кулачков, разрез по оси; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 5.

. Устройство для запрессовки втулок 1 в соосно расположенные отверстия изделия 2 содержит основание 3 со срезанными кронштейнами 4, на котором смонтирована оправка 5, связанная с приводом возвратно-поступательного перемещения и вращения. Устройство снабжено механизмом компенсации несоосностей осей втулок 1, выполненным в виде установленной на оправке 5 с возможностью относительного осевого перемещения гильзы 6 с продольными прорезями 7, расположенных против прорезей 7 кулачков 8 с выступами 9 и плоских пружин 10. Оправка 5 выполнена с продольными пазами 11 переменной глубины. Плоские пружины 10 консольно закреплены в продольных пазах 11 оправки 5, кулачки 8 одним концом размещены между гильзой 6 и свободньм концом плоской пружины 10, а другим связаны с оправкой 5 посредством полуколец 12.

Привод продольного перемещения оправки 5 содержит толкатели 13 и 14 закрепленные соответственно в каретках 15 и 16, которые перемещаются по направляющим скалкам 17 и 18 при помощи гидроцилиндров 19 и 20. Толкатель 14 постоянно сцеплен с оправкой 5 при помощи замка, выполненного; как показано на фиг. 2 и 3. Толкатель 13 имеет возможность сцепляться и расцепляться с оправкой 5 посредством аналогичного замка благодаря приводу углового позиционирования. Привод углового позиционирования толкателя 13 размещен на каретке 15 и состоит из гидроцилиндра (не показан), соединенной с ним рейки 21, которая сцеплена с шестерней

010992

22, жестко связанной с толкателем 13. Усилие запрессовки создается приводом 23, при помощи захвата 24 который имеет возможность захватывать толкатель 13.

Устройство работает следующим образом.

После зажима изделия 2 через центральные отверстия втулок 1 проходит

0 толкатель 13, продольное перемещение которого осуществляется с помощью каретки 15, установленной на направляющих скалках 17 и жестко связанной с гидроцилиндром 19. Пройдя через

5 все втулки 1 толкатель 13 нажимает на передний торец оправки 5 (фиг. З) и перемещает ее назад на ход, необходимый для того, чтобы выступы 9 кулачков 8 убрались в прорези гильзы 6 (фиг. 4 и 5). Оправка 5, перемещаясь посредством двух колец 12 тянет за собой кулачки 8, которые, наезжая своими скосами на неподвижную гильзу 6, сжимают плоские пружины 10, закрепленные на оправке 5, При этом выступы 9 кулачков 8 убираются в прорези 7 на гильзе 6 (фиг. 5, 6 и 7). .

После этого толкатель 13 поворачивается вокруг своей оси и сцепляется с оправкой 5. Поворот произвог дится гидроцилиндром, который связан с рейкой 21, находящейся в зацеплении с шестерней 22, смонтированной ,на толкателе 13.

Далее гильза 6 с размещенной внутри оправкой 5 и убранными кулачками 8 вводится в изделие 2 через отверстия втулок 1, находящихся в кронштейнах 4. Ввод гильзы 6 производится кареткой 16, с которой связан толкатель 14, в свою очередь сцепленный с оправкой 5. Гильза 6 упирается в бурт толкателя 14. Перемещение каретки 16 по направляющим

скалкам 18 производится гидроцилиндром 20.

После ввода гильзы 6 в изделие 2 задний торец толкателя 13 попадает в захват 24 гидроцилиндра 23, который совершает рабочий ход, при этом

оправка 5 перемещается внутри гильзы 6, выступы 9 кулачков 8 выходят из прорезей 7 и происходит запрессовка втулок 1 в отверстия изделия 5 2. Далее захват 24 гидроцилиндра 23 освобождает задний торец толкателя 13, гильза 6 при помощи каретки 16 выводится из изделия 2. При этом подпружиненные кулачки 8, утапливаясь, легко проходят через запрессованные втулки 1. После отвода каретки 16 в исходное положение толкатель 13 поворачи вается, расцепляется с оправкой 5 и также возвращается в исходное положение при помощи каретки 17. Изделие 2 с запрессованными втулками 1 снимается и цикл работы повторяет ся. Предлагаемое устройство по сравнению с базовым, принятым за протоАА99 , повышает надежность запрессовтипки втулок в отверстие изделия за счет механизма компенсации несоосности осей, обеспечивает возможность запрессовки втулок в изделия с близкорасположенными стенкш4И, а также возможность выпрессовки втулок из блоков 1ЦШИНДРОВ при ремонте двигателей без каких-либо дополнительных приспособлений, так как имеется возможность вывода выступов кулачк;ов после ввода гильзы в блок цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| Устройство для дорнования деталей | 1987 |

|

SU1504073A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

| Устройство для замены изношенных втулок распределительного вала блока двигателя внутреннего сгорания | 1983 |

|

SU1150057A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ | 1971 |

|

SU295645A1 |

| Устройство для получения тарированного крутящего момента | 1986 |

|

SU1460459A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Винтоверт | 1982 |

|

SU1030154A1 |

УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ЗАПРЕССОВКИ ДЕТАЛЕЙ ТИПА ВТУЛОК в соосно расположенные отверстия изделия, содержащее смонтированную на основании и связанную с приводом возвратно-поступательного перемещения и вращения оправку, отличающееся тем, что, с целью повьшения качества запрессовки, оно снабжено механизмом компенсации несоосности осей втулок, выполненным в виде установленной на оправке с возможностью относительного осевого перемещения гильзы с продоль ными про-, резями, расположенных против прорезей Кулачков с выступами и плоских пружин, оправка выполнена с продольными пазами переменной глубины, плоские пружины консольно закреплены в продольных пазах оправки, а кулачки одним концом размещены между гильзой (Л и свободным концом плоской пружины, а другим связаны с оправкой

| Устройство для запрессовки деталей типа втулок | 1979 |

|

SU776843A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-30—Публикация

1984-06-27—Подача