Изобретение относится к металлообработке и, может быть использовано при изготовлении изделий типа втулок дорнова- нием.

Цель изобретення - расширение технологических возможностей за счет обработки наружной поверхности детали и увеличения диапазона размеров обрабатываемых деталей.

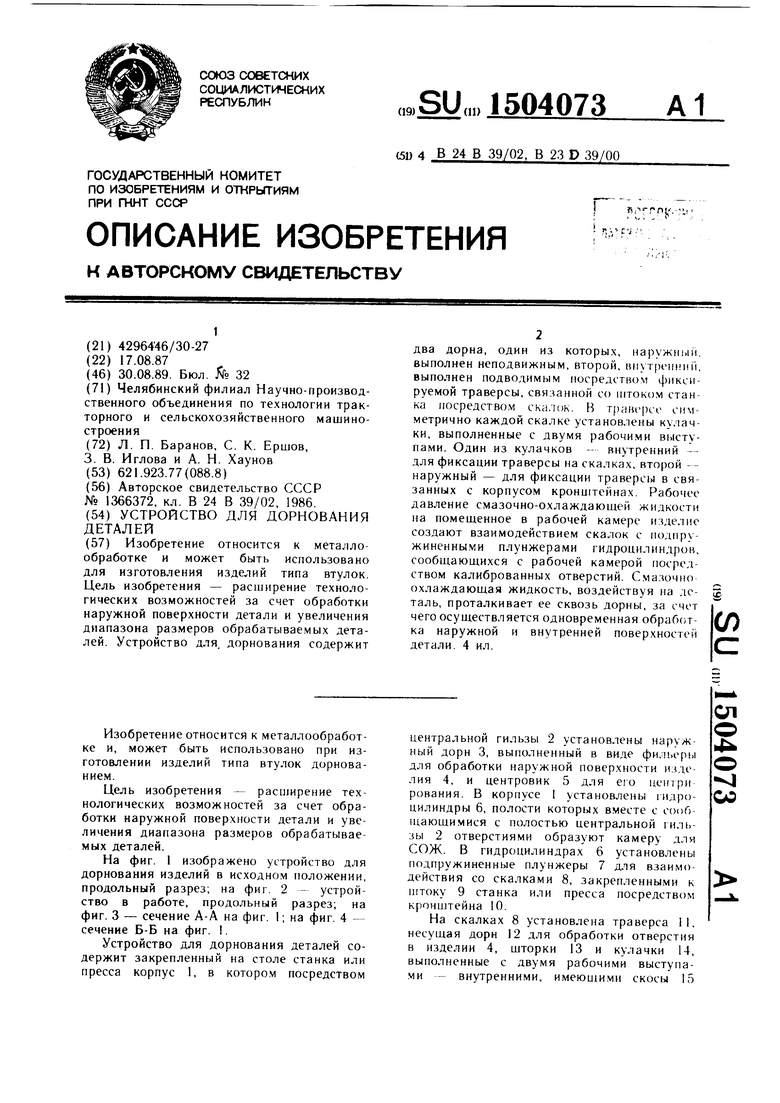

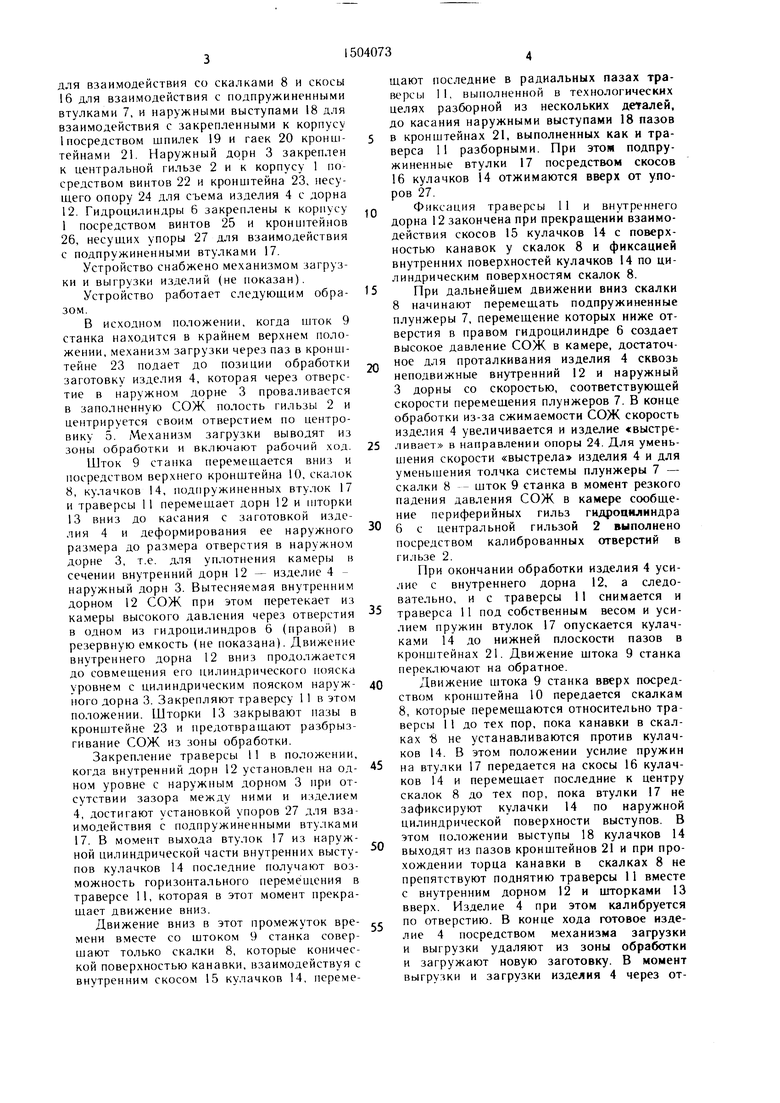

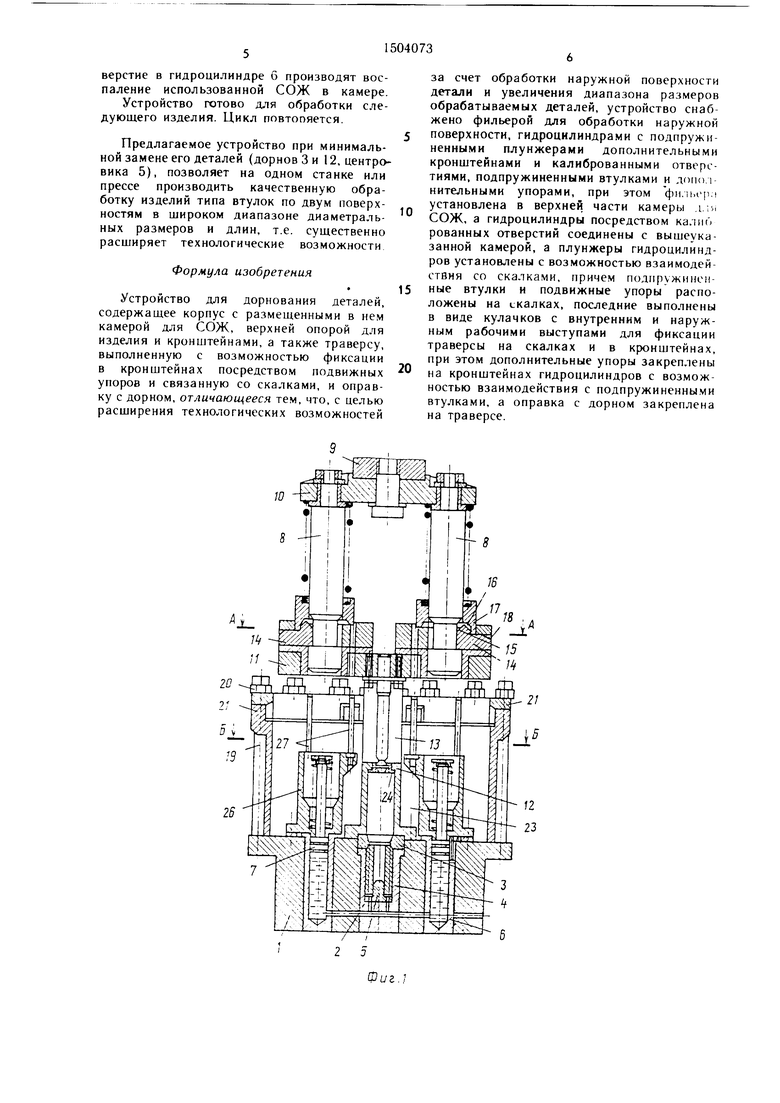

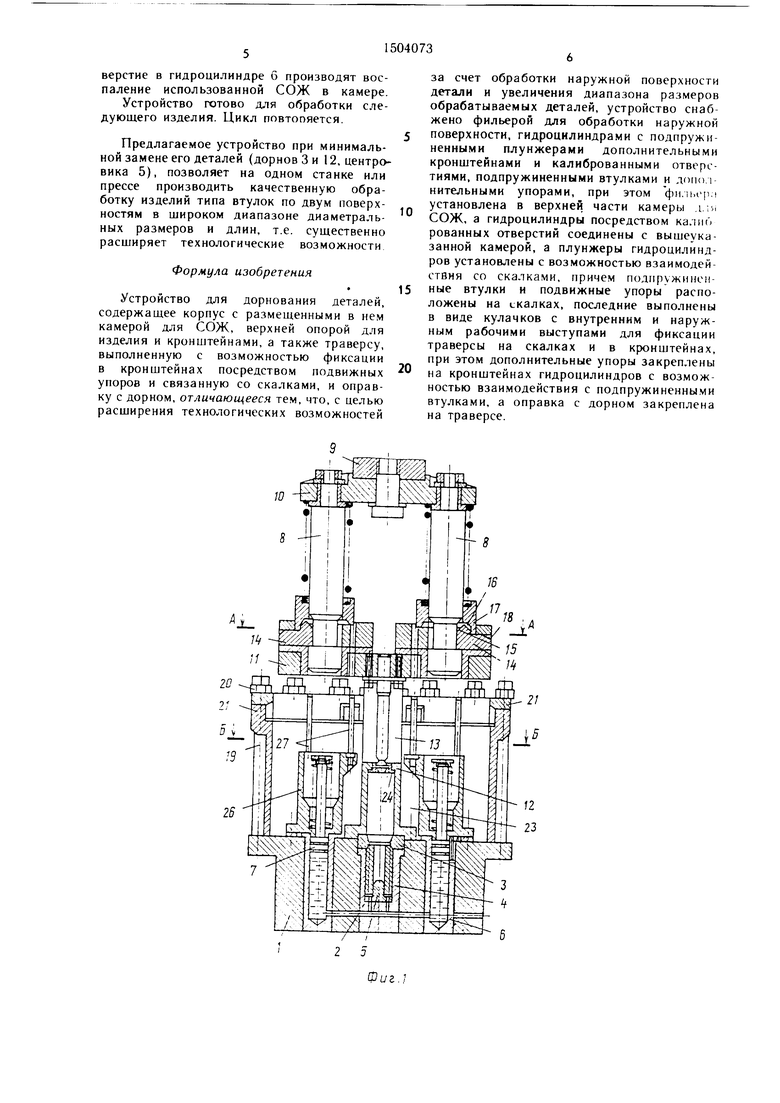

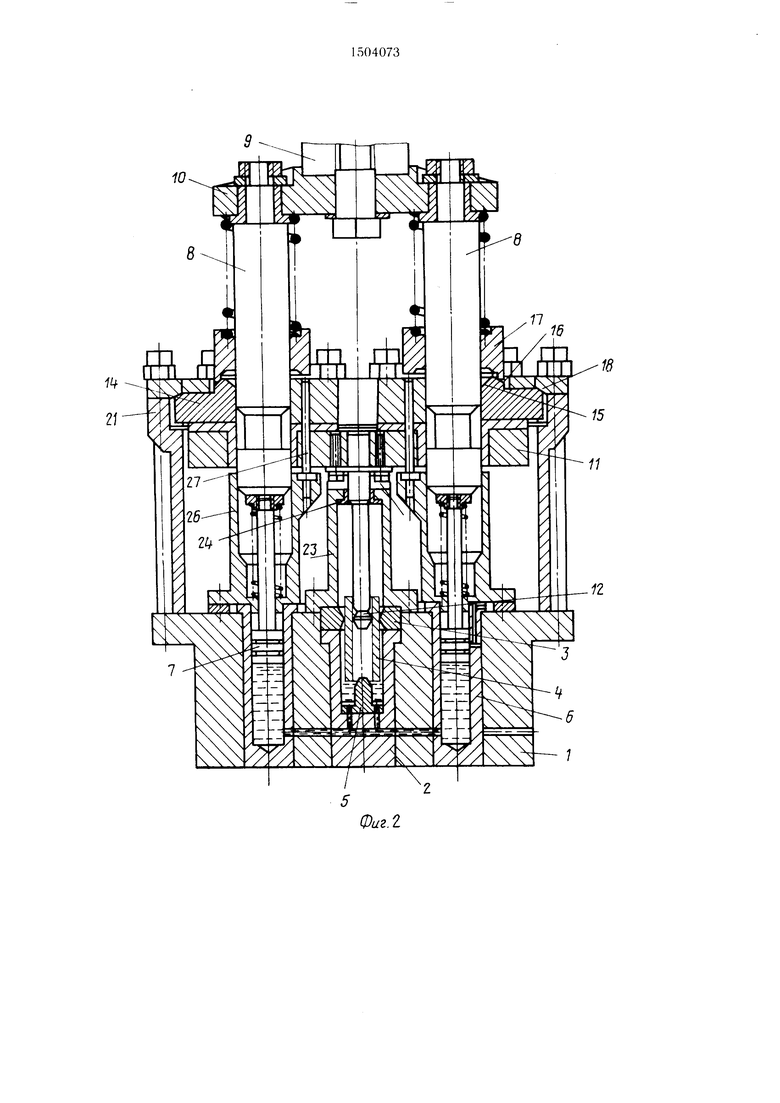

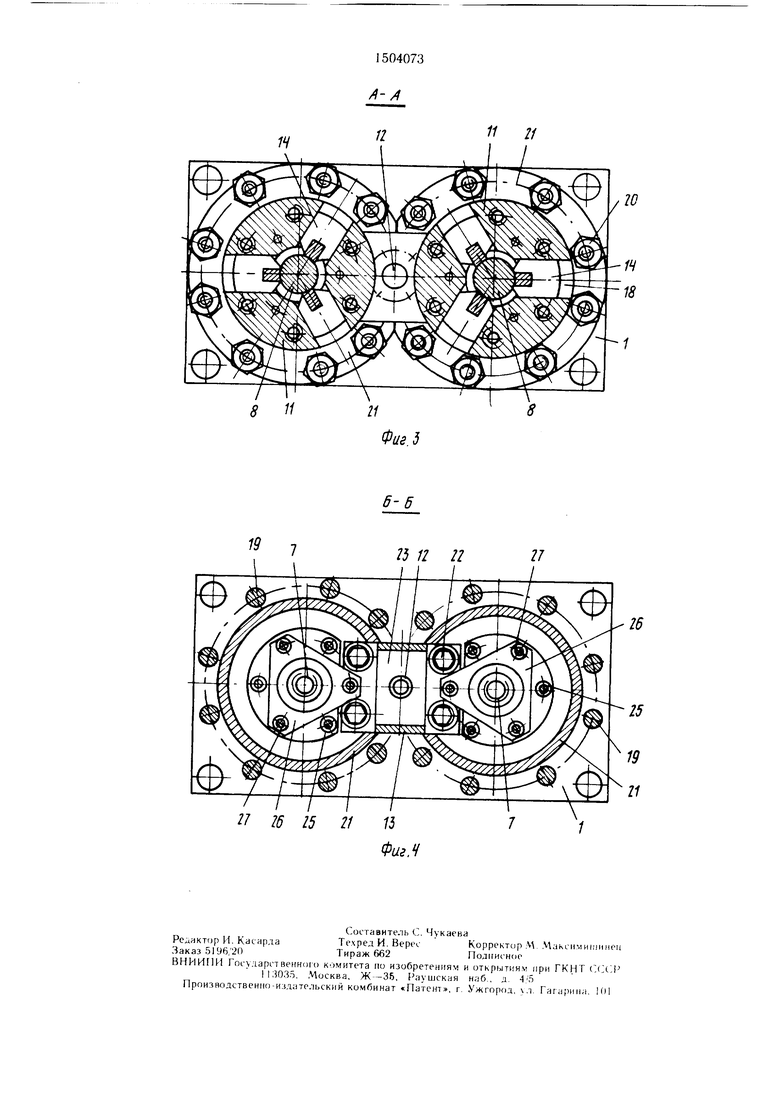

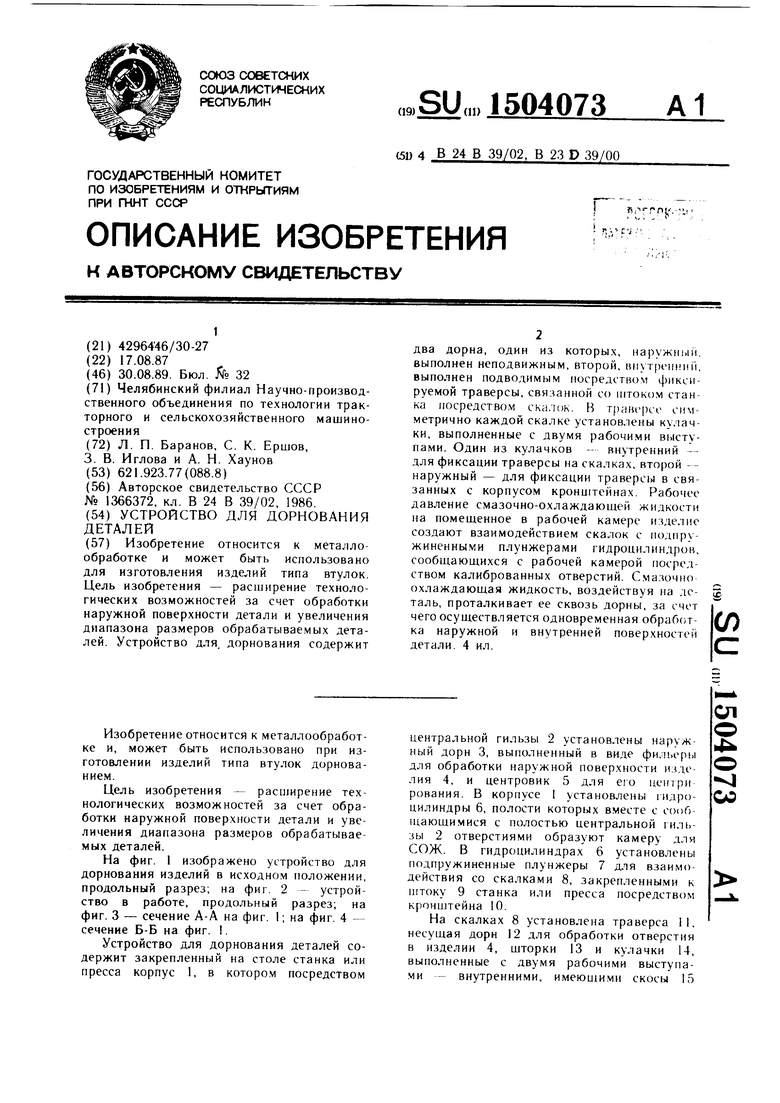

На фиг. I изображено устройство для дорнования изделий в исходном положении, продольный разрез; на фиг. 2 - устройство в работе, продольный разрез; на фиг. 3 - сечение А-А на фиг. I; на фиг. 4 - сечение Б-Б на фиг. I.

Устройство для дорнования деталей содержит закрепленный на столе станка или пресса корпус I, в котором посредством

центральной гильзы 2 установлены наружный дорн 3, выполненный в виде фильеры для обработки наружной поверхности изделия 4, и центровик 5 для его цептрп рования. В корпусе I установлены гидроцилиндры 6, полости которых вместе с сообщающимися с полостью центральной гильзы 2 отверстиями образуют камеру для СОЖ. В гидроцилиндрах 6 установлены подпружиненные плунжеры 7 для взаимодействия со скалками 8, закрепленными к П1ТОКУ 9 станка или пресса посредством кронштейна 10.

На скалках 8 установлена траверса II, несущая дорн 12 для обработки отверстия в изделии 4, щторки 13 и кулачки 14, выполненные с двумя рабочими выступа- .ми - внутренними, имеюишми скосы 15

СО

для взаимодействия со скалками 8 и скосы 16 для взаимодействия с подпружиненными втулками 7, и наружными выступами 18 для взаимодействия с закрепленными к корпусу 1 посредством шпилек 19 и гаек 20 крони:- теинами 21. Наружный дорн 3 закреплен к центральной гильзе 2 и к корпусу 1 посредством винтов 22 и кронштейна 23, несущего опору 24 для съема изделия 4 с дорна 12. Гидроцилиндры 6 закреплены к корпусу 1 посредством винтов 25 и кронштейнов 26, несущих упоры 27 для взаимодействия с подпружиненными втулками 17.

Устройство снабжено механизмом загрузки и выгрузки изделий (не показан).

Устройство работает следующим обра- зом.

В исходном положении, когда шток 9 станка находится в крайнем верхнем положении, механизм загрузки через паз в кронштейне 23 подает до позиции обработки заготовку изделия 4, которая через отверстие в наружном дорне 3 проваливается в заполненную СОЖ полость гильзы 2 и центрируется своим отверстием по центро- вику 5. Л еханизм загрузки выводят из зоны обработки и включают рабочий ход.

Шток 9 станка перемещается вниз и посредством верхнего кронштейна 10, скалок 8, кулачков 14, подпружиненных втулок 17 и траверсы 11 перемещает дорн 12 и |пторки 13 вниз до касания с заготовкой изделия 4 и деформирования ее наружного размера до размера отверстия в наружном дорне 3, т.е. д.чя уплотнения камеры в сечении внутренний дорн 12 - изделие 4 - наружный дорн 3. Вытесняемая внутренним дорном 12 СОЖ при этом перетекает из камеры высокого давления через отверстия в одном из гидроцилиндров 6 (правой) в резервную емкость (не показана). Движение внутреннего дорна 12 вниз продолжается до совмещения его цилиндрического пояска уровнем с цилиндрическим пояском наруж- ного дорна 3. Закрепляют траверсу 11 в этом положении. Шторки 13 закрывают пазы в кронштейне 23 и предотвращают разбрызгивание СОЖ из зоны обработки.

Закрепление траверсы 11 в положении, когда внутренний дорн 12 установлен на од- ном уровне с наружным дорном 3 при отсутствии зазора между ними и изделием 4, достигают установкой упоров 27 для взаимодействия с подпружиненными втулками 17. В момент выхода втулок 17 из наружной цилиндрической части внутренних выступов кулачков 14 последние получают возможность горизонтального перемещения в траверсе 11, которая в этот момент прекращает движение вниз.

Движение вниз в этот промежуток вре- мени вместе со штоком 9 станка совер- щают только скалки 8, которые конической поверхностью канавки, взаимодействуя с внутренним скосом 15 кулачков 14, переме

5 Q

5

Q 5

0 0

5

е

5

0

щают последние в радиальных пазах траверсы 11, выполненной в технологических целях разборной из нескольких деталей, до касания наружными выступами 18 пазов в кронштейнах 21, выполненных как и траверса 11 разборными. При этом подпружиненные втулки 17 посредством скосов 16 кулачков 14 отжимаются вверх от упоров 27.

Фиксация траверсы 11 и внутреннего дорна 12 закончена при прекращений взаимодействия скосов 15 кулачков 14 с поверхностью канавок у скалок 8 и фиксацией внутренних поверхностей кулачков 14 по цилиндрическим поверхностям скалок 8.

При дальнейшем движении вниз скалки 8 начинают перемещать подпружиненные плунжеры 7, перемещение которых ниже отверстия в правом гидроцилиндре 6 создает высокое давление СОЖ в камере, достаточное для проталкивания изделия 4 сквозь неподвижные внутренний 12 и наружный 3 дорны со скоростью, соответствующей скорости перемещения плунжеров 7. В конце обработки из-за сжимаемости СОЖ скорость изделия 4 увеличивается и изделие «выстреливает в направлении опоры 24. Для уменьшения скорости «выстрела изделия 4 и для уменьшения толчка системы плунжеры 7 - скалки 8 - шток 9 станка в момент резкого падения давления СОЖ в камере сообщение периферийных гильз гидроцнлнндра 6 с центральной гильзой 2 выполнено посредством калиброванных отверстий в гильзе 2.

При окончании обработки изделия 4 усилие с внутреннего дорна 12, а следовательно, и с траверсы 11 снимается и траверса 11 под собственным весом и усилием пружин втулок 17 опускается кулачками 14 до нижней плоскости пазов в кронштейнах 21. Движение щтока 9 станка переключают на обратное.

Движение штока 9 станка вверх посредством кронштейна 10 передается скалкам 8, которые перемещаются относительно траверсы 11 до тех пор, пока канавки в скалках -8 не устанавливаются против кулачков 14. В этом положении усилие пружин на втулки 17 передается на скосы 16 кулачков 14 и перемещает последние к центру скалок 8 до тех пор, пока втулки 17 не зафиксируют кулачки 14 по наружной цилиндрической поверхности выступов. В этом положении выступы 18 кулачков 14 выходят из пазов кронштейнов 21 и при прохождении торца канавки в скалках 8 не препятствуют поднятию траверсы 11 вместе с внутренним дорном 12 и шторками 13 вверх. Изделие 4 при этом калибруется по отверстию. В конце хода готовое изделие 4 посредством механизма загрузки и выгрузки удаляют из зоны обработки и загружают новую заготовку. В момент выгрузки и загрузки изделия 4 через отверстие в гидроцилиндре 6 производят воспаление использованной СОЖ в камере. Устройство готово для обработки следующего изделия. Цикл повтоояется.

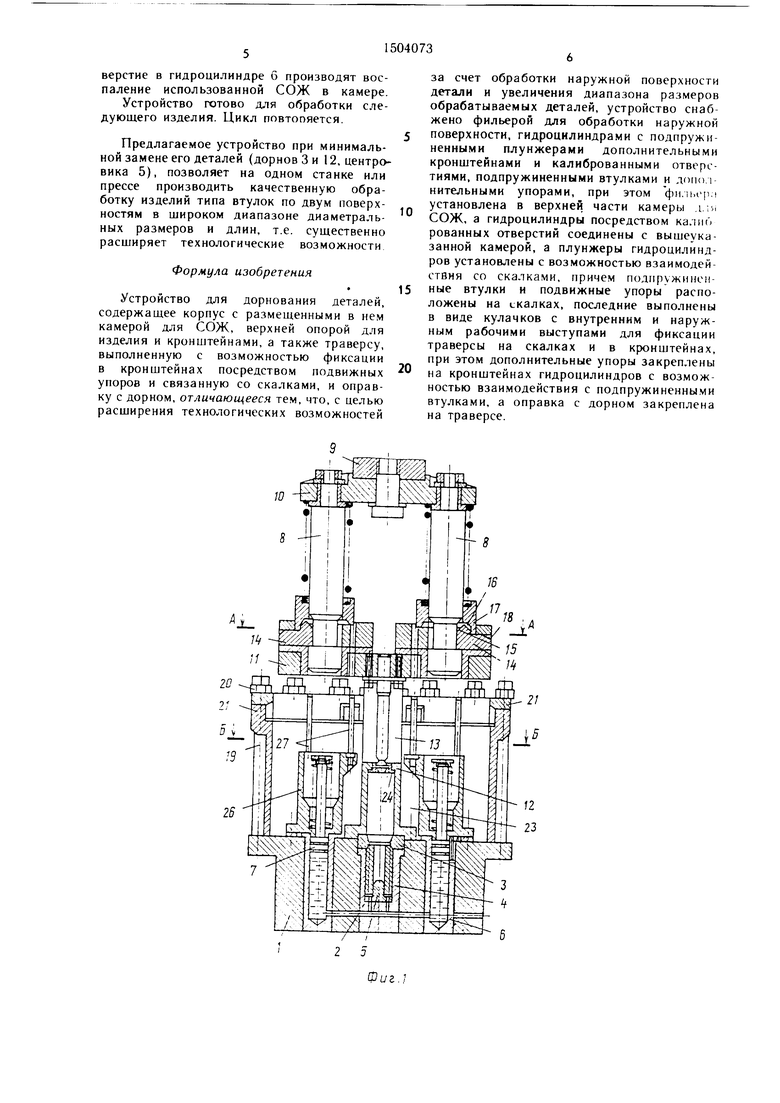

Предлагаемое устройство при минимальной замене его деталей (дорнов 3 и 12, центро- вика 5), позволяет на одном станке или прессе производить качественную обработку изделий типа втулок по двум поверхностям в широком диапазоне диаметральных размеров и длин, т.е. существенно расширяет технологические возможности

Формула изобретения

Устройство для дорнования деталей, содержащее корпус с размещенными в нем камерой для СОЖ, верхней опорой для изделия и кронштейнами, а также траверсу, выполненную с возможностью фиксации в кронштейнах посредством подвижных упоров и связанную со скалками, и оправку с дорном, отличающееся тем, что, с целью расширения технологических возможностей

5

0

за счет обработки наружной поверхности детали и увеличения диапазона размеров обрабатываемых деталей, устройство снабжено фильерой для обработки наружной поверхности, гидроцилиндрами с подпружиненными плунжерами дополнительными кронштейнами и калиброванными отверстиями, подпружиненными втулками и допо i нительными упорами, при этом фи.и.ер. установлена в верхней части камеры .ыя СОЖ, а гидроцилиндры посредством калий рованиых отверстий соединены с вышеуказанной камерой, а плунжеры гидроцилиндров установлены с возможностью взаимодей ствия со скалками, причем подпружиненные втулки и подвижные упоры расположены на икалках, последние выполнены в виде кулачков с внутренним и наружным рабочими выступами для фиксации траверсы на скалках и в кронштейнах, при этом дополнительные упоры закреплены на кронштейнах гидроцилиндров с возможностью взаимодействия с подпружиненными втулками, а оправка с дорном закреплена на траверсе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дорнования деталей | 1986 |

|

SU1366372A1 |

| Устройство для обработки деталей типа втулок | 1989 |

|

SU1776226A3 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2001 |

|

RU2198073C2 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 1998 |

|

RU2127655C1 |

| Опора протяжного станка конструкции завода "лиепайсельмаш | 1972 |

|

SU553060A1 |

| Устройство для протягивания | 1986 |

|

SU1421475A1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2013 |

|

RU2541204C1 |

| Протяжный станок для дорнования | 1978 |

|

SU716729A1 |

| Устройство для протягивания отверстий | 1982 |

|

SU1093439A1 |

| СТАНОК ДЛЯ ВОССТАНОВЛЕНИЯ И/ИЛИ УПРОЧНЕНИЯ РЕЗЬБЫ НА ТРУБНОЙ ЗАГОТОВКЕ | 2001 |

|

RU2191097C1 |

Изобретение относится к металлообработке и может быть использовано для изготовления изделий типа втулок. Цель изобретения - расширение технологических возможностей за счет обработки наружной поверхности детали и увеличения диапазона размеров обрабатываемых деталей. Устройство для дорнования содержит два дорна, один из которых, наружный, выполнен неподвижным, второй, внутренний, выполнен подводимым посредством фиксируемой траверсы, связанной со штоком станка посредством скалок. В траверсе симметрично каждой скалке установлены кулачки, выполненные с двумя рабочими выступами. Один из кулачков - внутренний - для фиксации траверсы на скалках, второй - наружный - для фиксации траверсы в связанных с корпусом кронштейнах. Рабочее давление смазочно-охлаждающей жидкости на помещенное в рабочей камере изделие создают взаимодействием скалок с подпружиненными плунжерами гидроцилиндров, сообщающихся с рабочей камерой посредством калиброванных отверстий. Смазочно-охлаждающая жидкость, воздействуя на деталь, проталкивает ее сквозь дорны, за счет чего осуществляется одновременная обработка наружной и внутренней поверхностей детали. 4 ил.

Ш

2

10

Фаг.2.

8 //

19 7

I 11 26 25 21 15

Фиг.Ч

/3 // //

26

19

21

| Устройство для дорнования деталей | 1986 |

|

SU1366372A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-08-30—Публикация

1987-08-17—Подача