27 59 28 58 51

Sra

29

5-6

СП

i

о:

55

Изобретение относится к механосборочному производству, в частности к устройствам для автоматической ориентации и сборки прессовых соединений деталей типа вал-втулка, имеющих на внутренних поверхностях полости.

Целью изобретения является повышение производительности и качества сборки путем обеспечения надежной ориентации втулок.

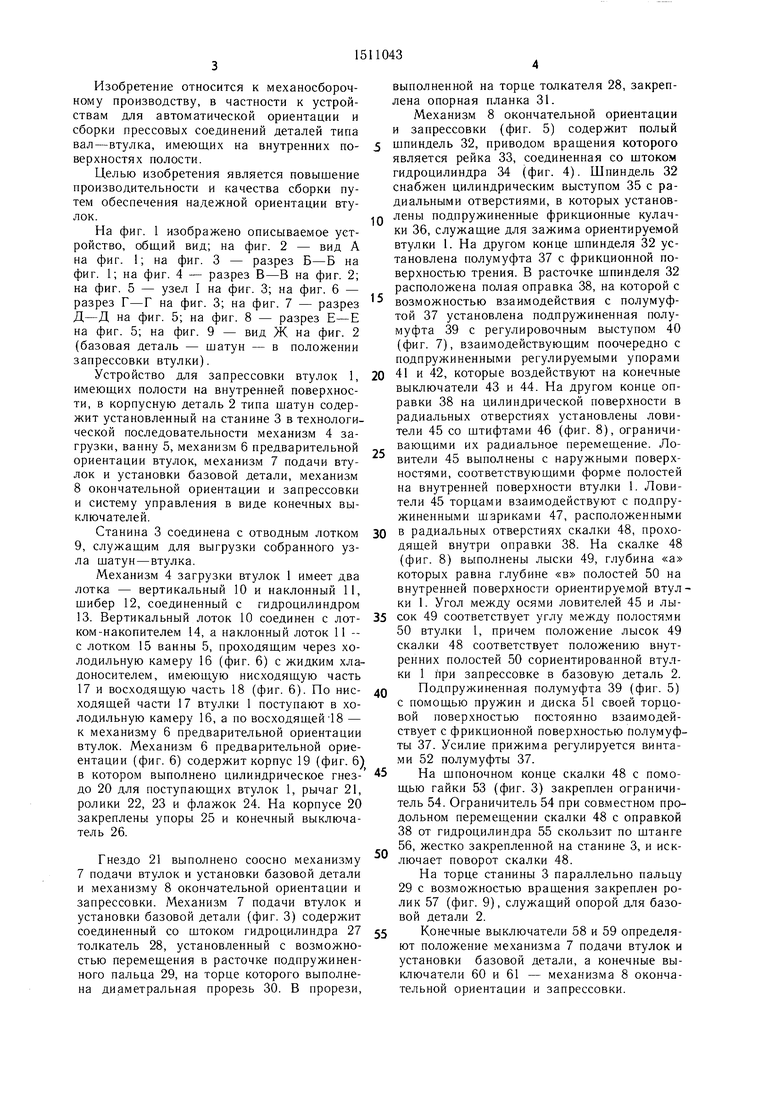

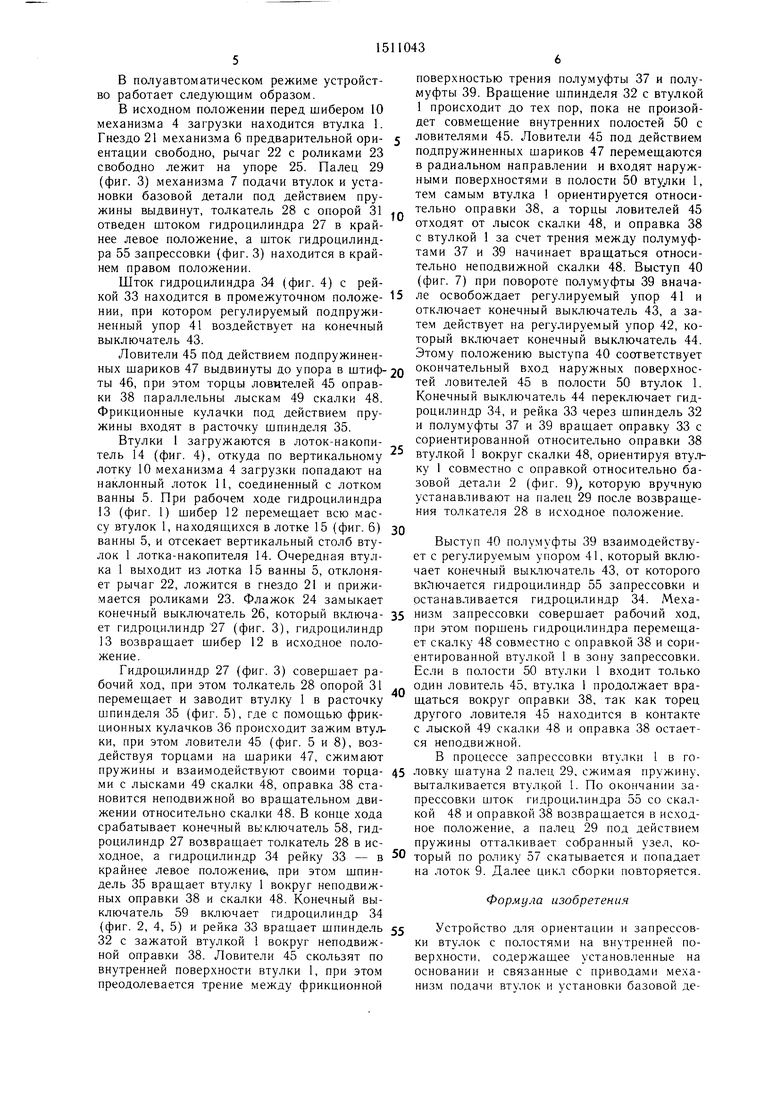

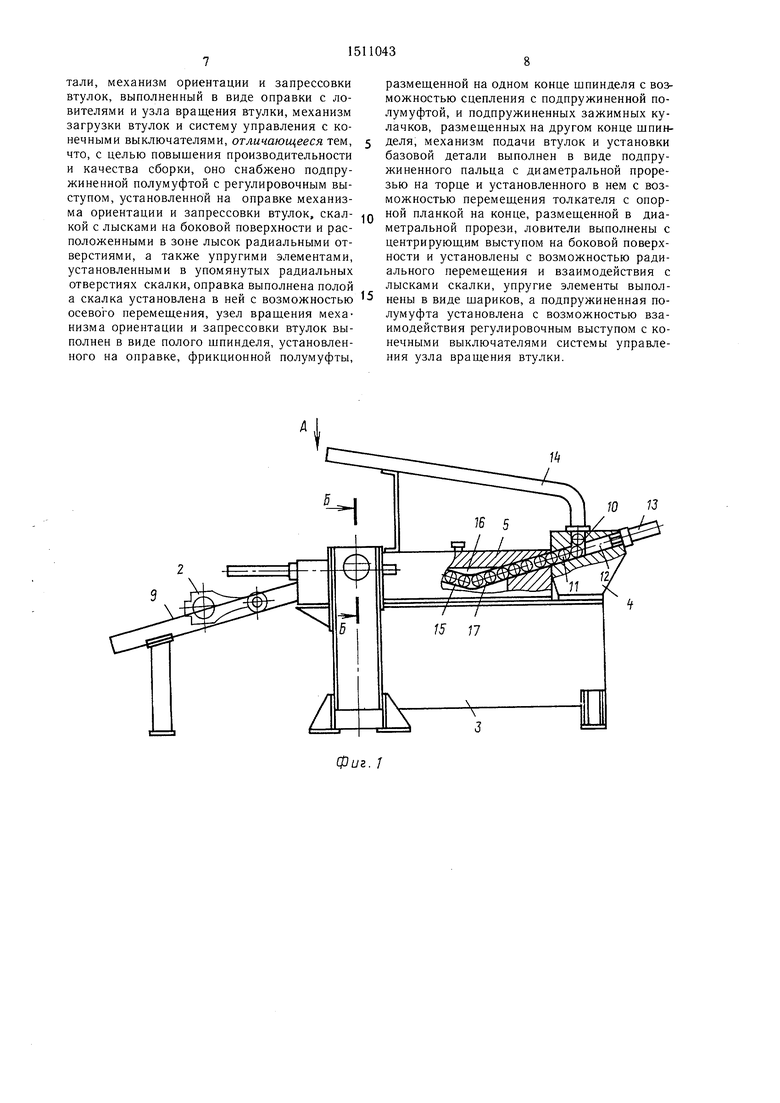

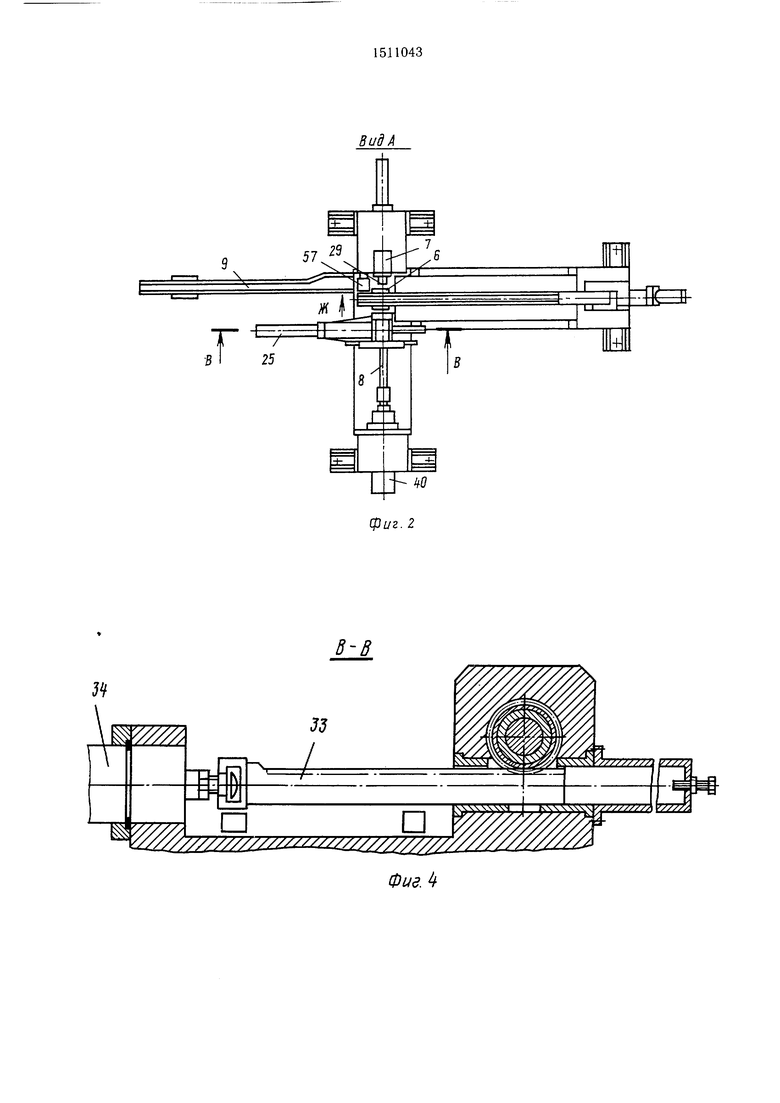

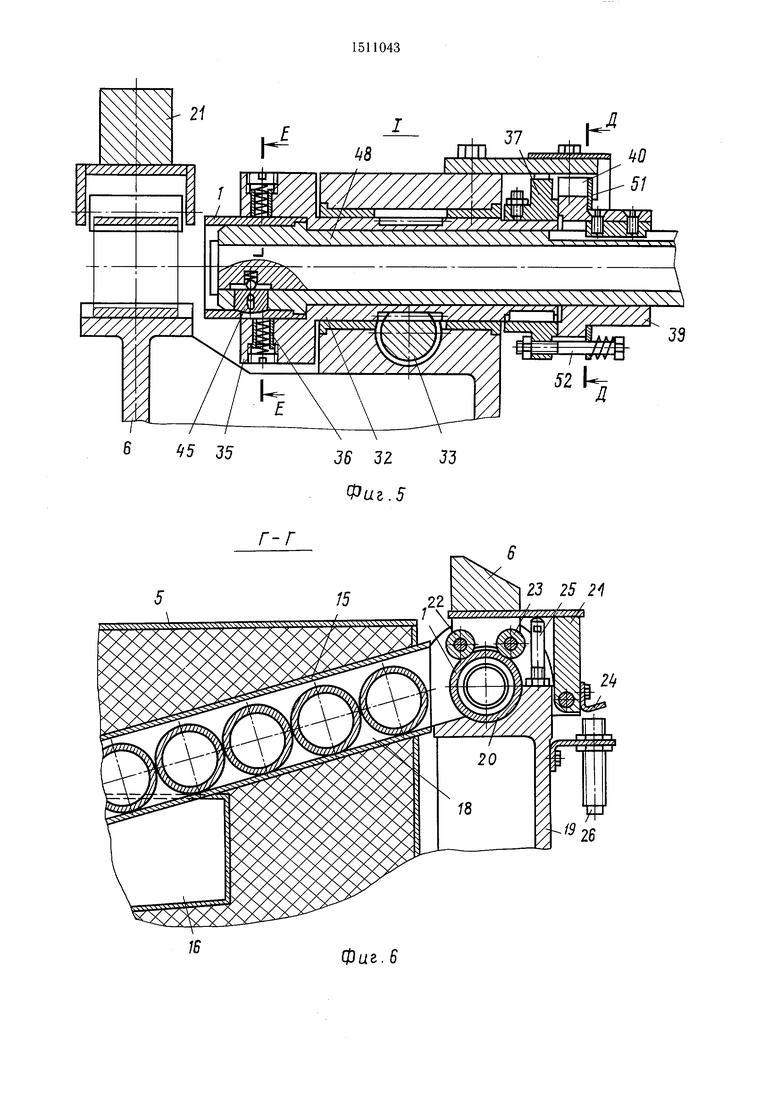

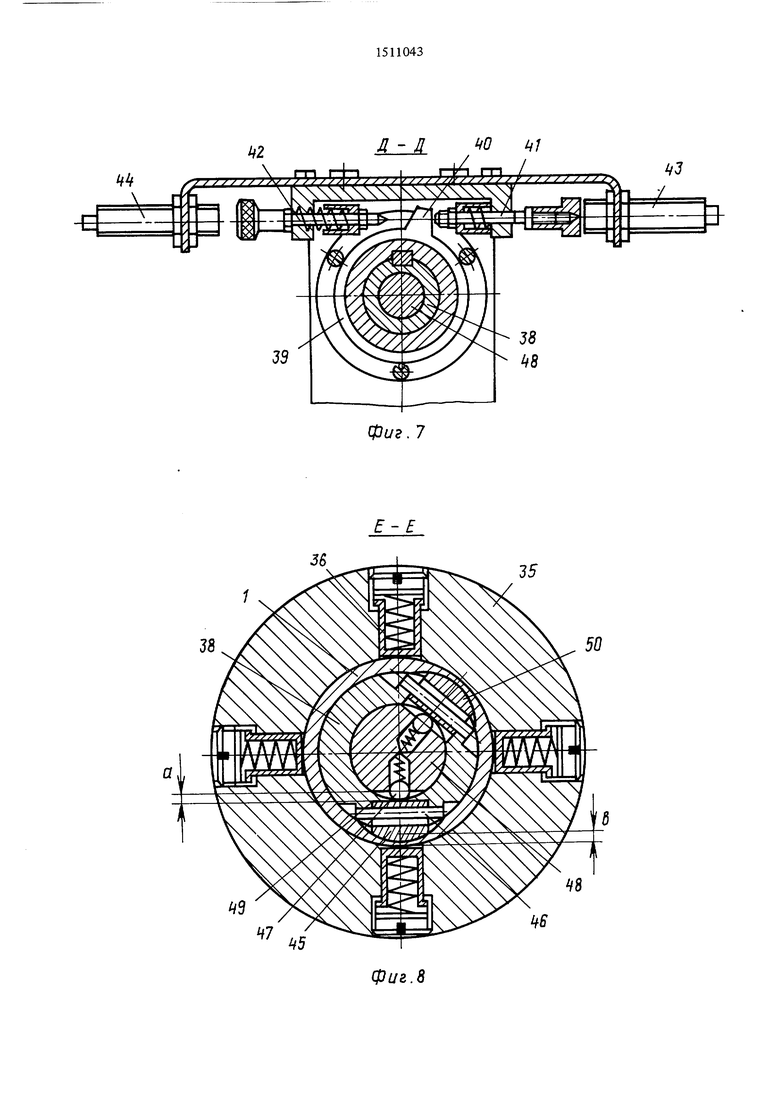

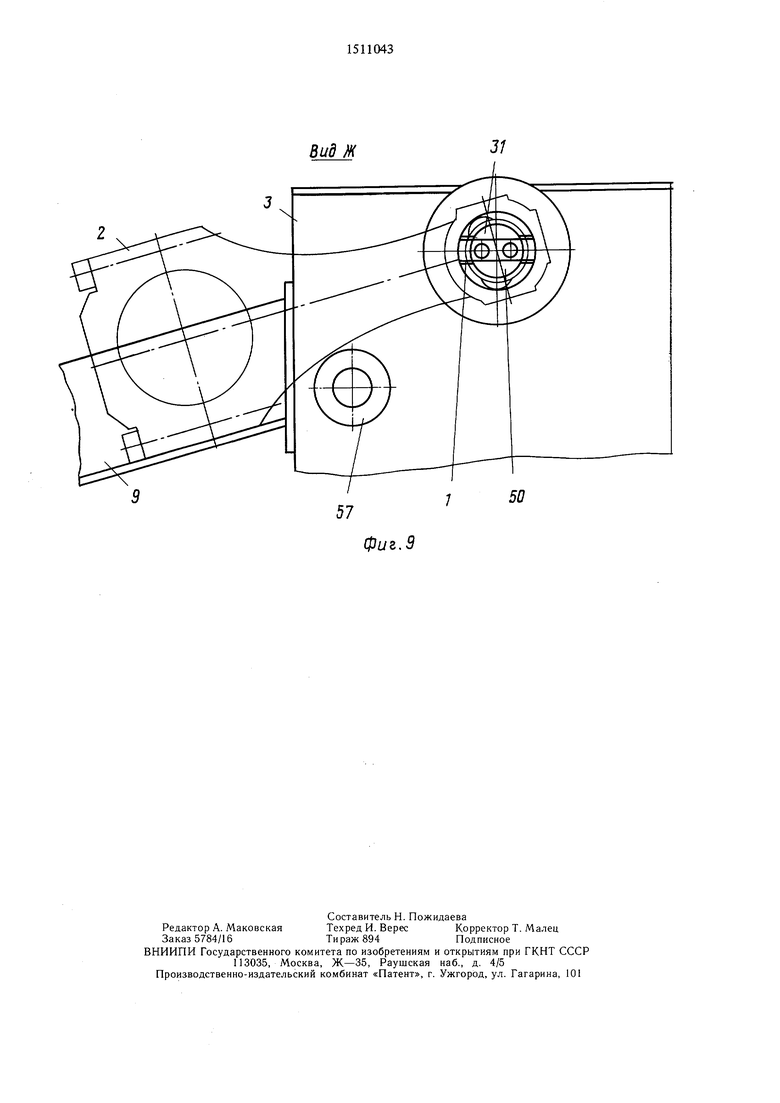

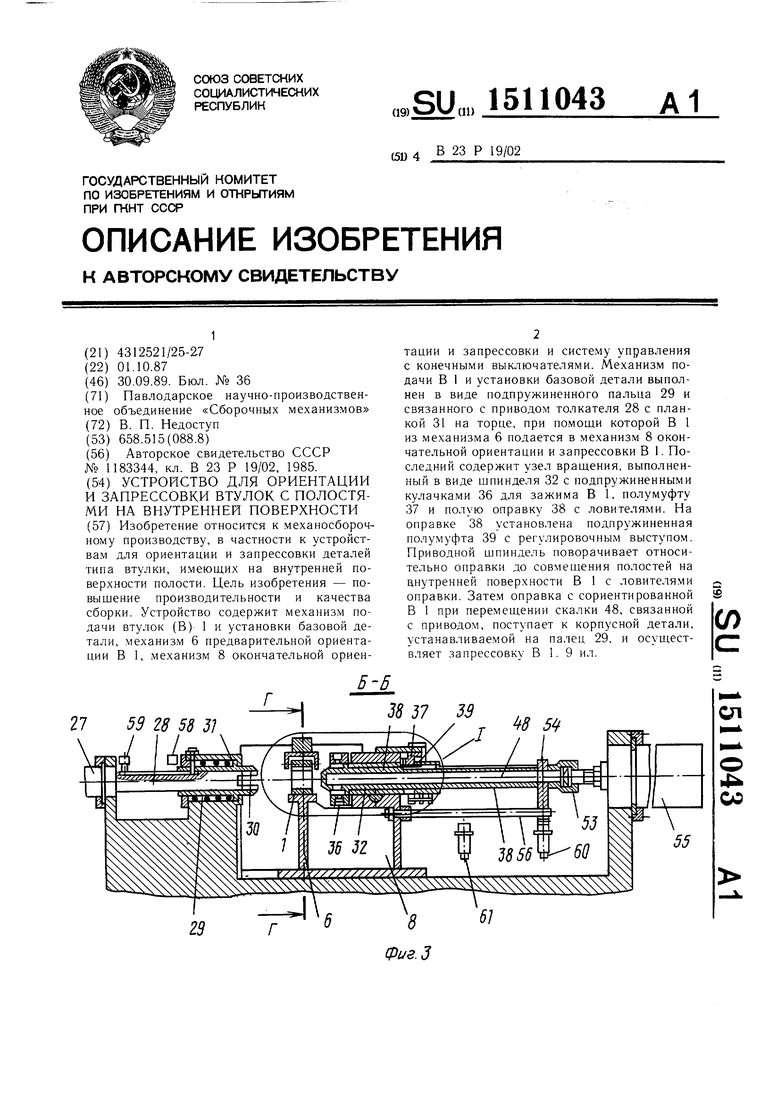

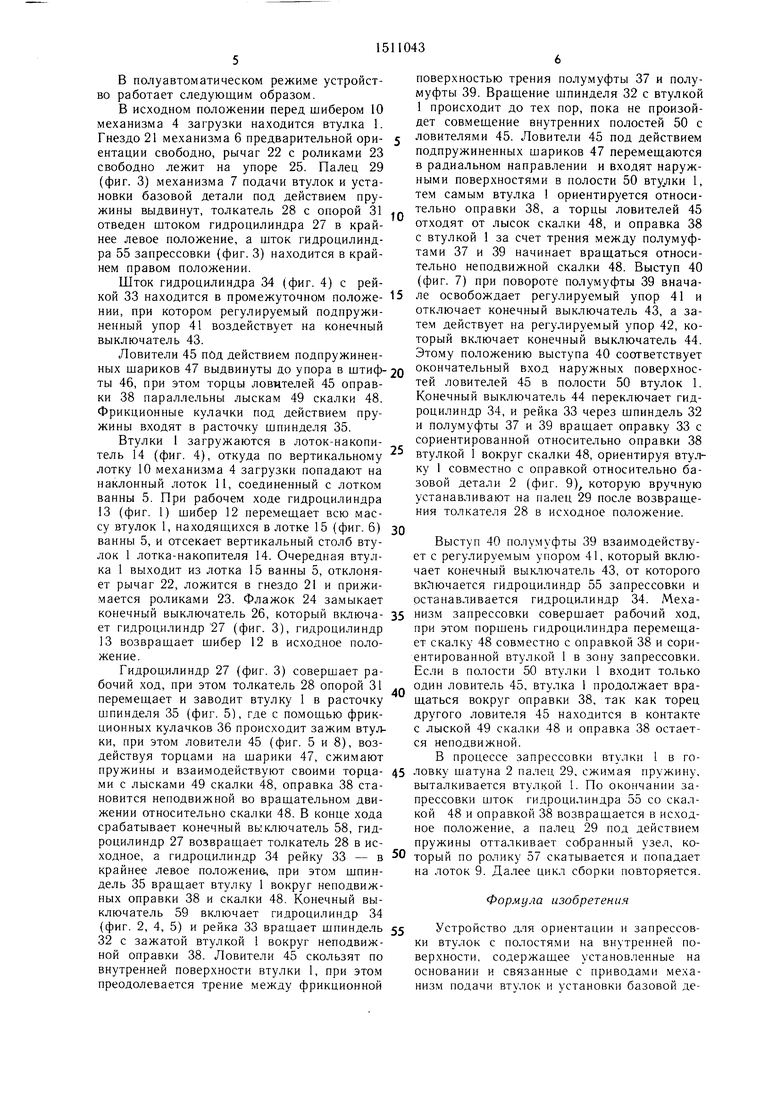

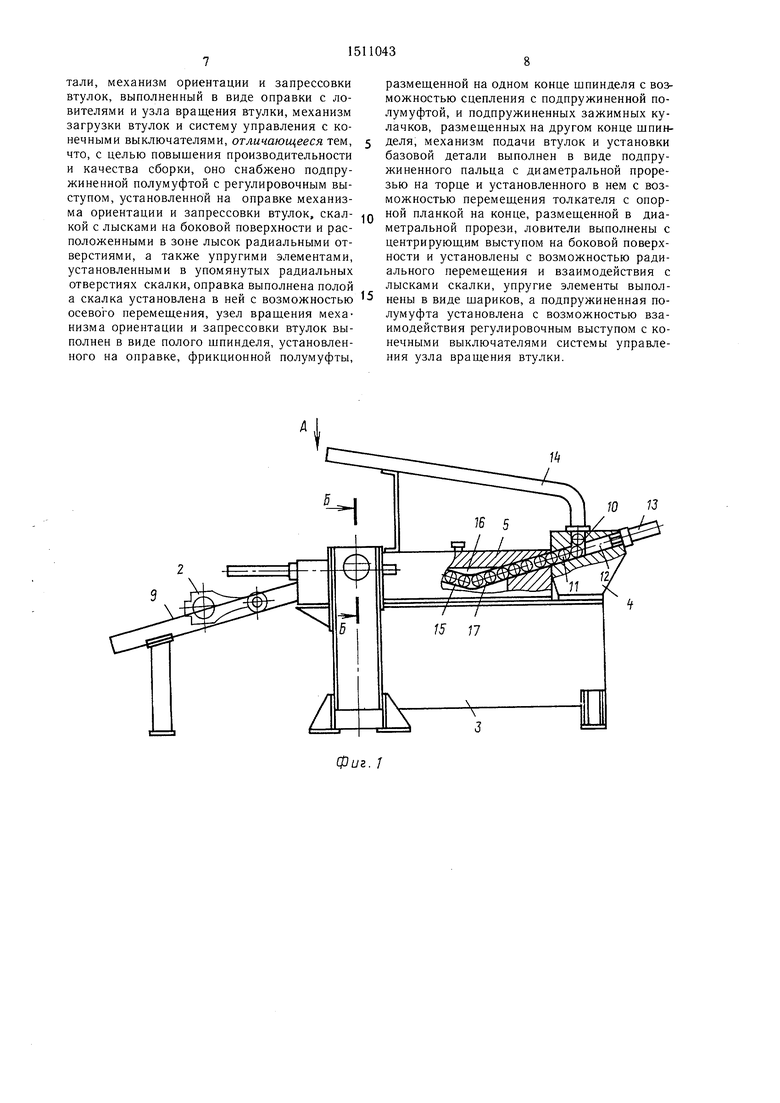

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - узел I на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 3; на фиг. 7 - разрез Д-Д на фиг. 5; на фиг. 8 - разрез Е-Е на фиг. 5; на фиг. 9 - вид Ж на фиг. 2 (базовая деталь - шатун - в положении запрессовки втулки).

Устройство для запрессовки втулок 1, имеющих полости на внутренней поверхности, в корпусную деталь 2 типа щатун содержит установленный на станине 3 в технологической последовательности механизм 4 загрузки, ванну 5, механизм 6 предварительной ориентации втулок, механизм 7 подачи втулок и установки базовой детали, механизм 8 окончательной ориентации и запрессовки и систему управления в виде конечных выключателей.

Станина 3 соединена с отводным лотком 9, служащим для выгрузки собранного узла шатун-втулка.

Механизм 4 загрузки втулок 1 имеет два лотка - вертикальный 10 и наклонный 11, шибер 12, соединенный с гидроцилиндром 13. Вертикальный лоток 10 соединен с лотком-накопителем 14, а наклонный лоток 11 -- с лотком 15 ванны 5, проходящим через холодильную камеру 16 (фиг. 6) с жидким хла- доносителем, имеющую нисходящую часть 17 и восходящую часть 18 (фиг. 6). По нисходящей части 17 втулки 1 поступают в холодильную камеру 16, а по восходящей 18 - к механизму 6 предварительной ориентации втулок. Механизм 6 предварительной орие- ентации (фиг. 6) содержит корпус 19 (фиг. 6) в котором выполнено цилиндрическое гнездо 20 для поступающих втулок 1, рычаг 21, ролики 22, 23 и флажок 24. На корпусе 20 закреплены упоры 25 и конечный выключатель 26.

Гнездо 21 выполнено соосно механизму 7 подачи втулок и установки базовой детали и механизму 8 окончательной ориентации и запрессовки. Механизм 7 подачи втулок и установки базовой детали (фиг. 3) содержит соединенный со штоком гидроцилиндра 27 толкатель 28, установленный с возможностью перемещения в расточке подпружиненного пальца 29, на торце которого выполнена диаметральная прорезь 30. В прорези.

выполненной на торце толкателя 28, закреплена опорная планка 31.

Механизм 8 окончательной ориентации и запрессовки (фиг. 5) содержит полый

шпиндель 32, приводом вращения которого является рейка 33, соединенная со штоком гидроцилиндра 34 (фиг. 4). Шпиндель 32 снабжен цилиндрическим выступом 35 с радиальными отверстиями, в которых установлены подпружиненные фрикционные кулачки 36, служащие для зажима ориентируемой втулки 1. На другом конце щпинделя 32 установлена полумуфта 37 с фрикционной поверхностью трения. В расточке щпинделя 32 расположена полая оправка 38, на которой с

возможностью взаимодействия с полумуфтой 37 установлена подпружиненная полумуфта 39 с регулировочным выступом 40 (фиг. 7), взаимодействующим поочередно с подпружиненными регулируемыми упорами

0 41 и 42, которые воздействуют на конечные выключатели 43 и 44. На другом конце оправки 38 на цилиндрической поверхности в радиальных отверстиях установлены ловители 45 со штифтами 46 (фиг. 8), ограничивающими их радиальное перемещение. Ло- вители 45 выполнены с наружными поверхностями, соответствующими форме полостей на внутренней поверхности втулки 1. Ловители 45 торцами взаимодействуют с подпружиненными шариками 47, расположенными

0 в радиальных отверстиях скалки 48, проходящей внутри оправки 38. На скалке 48 (фиг. 8) выполнены лыски 49, глубина «а которых равна глубине «в полостей 50 на внутренней поверхности ориентируемой втулки 1. Угол между осями ловителей 45 и лы5 сок 49 соответствует углу между полостями 50 втулки 1, причем положение лысок 49 скалки 48 соответствует положению внутренних полостей 50 сориентированной втулки 1 при запрессовке в базовую деталь 2.

Q Подпружиненная полумуфта 39 (фиг. 5) с помощью пружин и диска 51 своей торцовой поверхностью постоянно взаимодействует с фрикционной поверхностью полумуфты 37. Усилие прижима регулируется винтами 52 полу муфты 37.

5 На щпоночном конце скалки 48 с помощью гайки 53 (фиг. 3) закреплен ограничитель 54. Ограничитель 54 при совместном продольном перемещении скалки 48 с оправкой 38 от гидроцилиндра 55 скользит по штанге 56, жестко закрепленной на станине 3, и исключает поворот скалки 48.

На торце станины 3 параллельно пальцу 29 с возможностью вращения закреплен ролик 57 (фиг. 9), служащий опорой для базовой детали 2.

5 Конечные выключатели 58 и 59 определяют положение механизма 7 подачи втулок и установки базовой детали, а конечные выключатели 60 и 61 - механизма 8 окончательной ориентации и запрессовки.

0

В полуавтоматическом режиме устройство работает следующим образом.

В исходном положении перед шибером 10 механизма 4 загрузки находится втулка 1. Гнездо 21 механизма 6 предварительной ориентации свободно, рычаг 22 с роликами 23 свободно лежит на упоре 25. Палец 29 (фиг. 3) механизма 7 подачи втулок и установки базовой детали под действием пруповерхностью трения полумуфты 37 и полумуфты 39. Вращение щпинделя 32 с втулкой 1 происходит до тех пор, пока не произойдет совмещение внутренних полостей 50 с ловителями 45. Ловители 45 под действием подпружиненных шариков 47 перемещаются в радиальном направлении и входят наружными поверхностями в полости 50 втулки 1, тем самым втулка ориентируется относижины выдвинут, толкатель 28 с опорой 31 -Q тельно оправки 38, а торцы ловителей 45 отведен штоком гидроцилиндра 27 в край- отходят от лысок скалки 48, и оправка 38 нее левое положение, а шток гидроцилинд- с втулкой 1 за счет трения между полумуф- ра 55 запрессовки (фиг. 3) находится в край- тами 37 и 39 начинает вращаться относи- нем правом положении.тельно неподвижной скалки 48. Выступ 40

Шток гидроцилиндра 34 (фиг. 4) с рей-(фиг. 7) при повороте полумуфты 39 вначакой 33 находится в промежуточном положе- 15 ле освобождает регулируемый упор 41 и НИИ, при котором регулируемый подпружиненный упор 41 воздействует на конечный выключатель 43.

Ловители 45 пОд действием подпружиненных шариков 47 выдвинуты до упора в щтиф-20 окончательный вход наружных поверхнос- ты 46, при этом торцы ловителей 45 оправ- тей ловителей 45 в полости 50 втулок 1.

Конечный выключатель 44 переключает гидроцилиндр 34, и рейка 33 через шпиндель 32 и полумуфты 37 и 39 вращает оправку 33 с сориентированной относительно оправки 38 втулкой 1 вокруг скалки 48, ориентируя втулку 1 совместно с оправкой относительно базовой детали 2 (фиг. 9), которую вручную

отключает конечный выключатель 43, а затем действует на регулируемый упор 42, который включает конечный выключатель 44. Этому положению выступа 40 соответствует

25

ки 38 параллельны лыскам 49 скалки 48. Фрикционные кулачки под действием пружины входят в расточку щпинделя 35.

Втулки 1 загружаются в лоток-накопитель 14 (фиг. 4), откуда по вертикальному лотку 10 механизма 4 загрузки попадают на наклонный лоток 11, соединенный с лотком ванны 5. При рабочем ходе гидроцилиндра 13 (фиг. 1) шибер 12 перемещает всю массу втулок 1, находящихся в лотке 15 (фиг. 6) зо ванны 5, и отсекает вертикальный столб втулок 1 лотка-накопителя 14. Очередная втулка 1 выходит из лотка 15 ванны 5, отклоняет рычаг 22, ложится в гнездо 21 и прижимается роликами 23. Флажок 24 замыкает

устанавливают на палец 29 после возвращения толкателя 28 в исходное положение.

Выступ 40 полумуфты 39 взаимодействует с регулируемым упором 41, который включает конечный выключатель 43, от которого включается гидроцилиндр 55 запрессовки и останавливается гидроцилиндр 34. Мехаконечный выключатель 26, который включа- 35 низм запрессовки совершает рабочий ход, ет гидроцилиндр 27 (фиг. 3), гидроцилиндр при этом поршень гидроцилиндра перемешает скалку 48 совместно с оправкой 38 и сориентированной втулкой 1 в зону запрессовки.

Если в полости 50 ВТУЛКИ 1 в.ходит только

13 возвращает шибер 12 в исходное положение.

Гидроцилиндр 27 (фиг. 3) совершает рабочий ход, при этом толкатель 28 опорой 31 один ловитель 45, втулка 1 продолжает вра- перемещает и заводит втулку 1 в расточку щаться вокруг оправки 38, так как торец шпинделя 35 (фиг. 5), где с помощью фрикционных кулачков 36 происходит зажим втул... ки, при этом ловители 45 (фиг. 5 и 8), воздействуя торцами на шарики 47, сжимают

другого ловителя 45 находится в контакте с лыской 49 скалки 48 и оправка 38 остается неподвижной.

В процессе запрессовки втулки 1 в го- пружины и взаимодействуют своими торца- 45 ловку шатуна 2 палец 29, сжимая пружину, ми с лысками 49 скалки 48, оправка 38 ста- выталкивается втулкой 1. По окончании запрессовки шток гидроцилиндра 55 со скалкой 48 и оправкой 38 возврашается в исходное положение, а палец 29 под действием пружины отталкивает собранный узел, который по ролику 57 скатывается и попадает

новится неподвижной во вращательном движении относительно скалки 48. В конце хода срабатывает конечный выключатель 58, гидроцилиндр 27 возвращает толкатель 28 в исходное, а гидроцилиндр 34 рейку 33 - в 50 крайнее левое положений, при этом шпиндель 35 врашает втулку 1 вокруг неподвижных оправки 38 и скалки 48. Конечный выключатель 59 включает гидроцилиндр 34 (фиг. 2, 4, 5) и рейка 33 вращает шпиндель 55 32 с зажатой втулкой 1 вокруг неподвижной оправки 38. Ловители 45 скользят по внутренней поверхности втулки 1, при этом преодолевается трение между фрикционной

на лоток 9. Далее цикл сборки повторяется. Формула изобретения

Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности, содержащее установленные на основании и связанные с приводами механизм подачи ВТУЛОК и установки базовой деповерхностью трения полумуфты 37 и полумуфты 39. Вращение щпинделя 32 с втулкой 1 происходит до тех пор, пока не произойдет совмещение внутренних полостей 50 с ловителями 45. Ловители 45 под действием подпружиненных шариков 47 перемещаются в радиальном направлении и входят наружными поверхностями в полости 50 втулки 1, тем самым втулка ориентируется относительно оправки 38, а торцы ловителей 45 отходят от лысок скалки 48, и оправка 38 с втулкой 1 за счет трения между полумуф- тами 37 и 39 начинает вращаться относи- тельно неподвижной скалки 48. Выступ 40

ле освобождает регулируемый упор 41 и

окончательный вход наружных поверхнос- тей ловителей 45 в полости 50 втулок 1.

отключает конечный выключатель 43, а затем действует на регулируемый упор 42, который включает конечный выключатель 44. Этому положению выступа 40 соответствует

25

зо

устанавливают на палец 29 после возвращения толкателя 28 в исходное положение.

Выступ 40 полумуфты 39 взаимодействует с регулируемым упором 41, который включает конечный выключатель 43, от которого включается гидроцилиндр 55 запрессовки и останавливается гидроцилиндр 34. МехаЕсли в полости 50 ВТУЛКИ 1 в.ходит только

один ловитель 45, втулка 1 продолжает вра- щаться вокруг оправки 38, так как торец

на лоток 9. Далее цикл сборки повторяется. Формула изобретения

Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности, содержащее установленные на основании и связанные с приводами механизм подачи ВТУЛОК и установки базовой детали, механизм ориентации и запрессовки втулок, выполненный в виде оправки с ловителями и узла вращения втулки, механизм загрузки втулок и систему управления с конечными выключателями, отличающееся тем, что, с целью повышения производительности и качества сборки, оно снабжено подпружиненной полумуфтой с регулировочным выступом, установленной на оправке механизма ориентации и запрессовки втулок, скалкой с лысками на боковой поверхности и рас- положенными в зоне лысок радиальными отверстиями, а также упругими элементами, установленными в упомянутых радиальных отверстиях скалки, оправка выполнена полой а скалка установлена в ней с возможностью осевого перемещения, узел вращения механизма ориентации и запрессовки втулок выполнен в виде полого шпинделя, установленного на оправке, фрикционной полумуфты.

размещенной на одном конце шпинделя с возможностью сцепления с подпружиненной полумуфтой, и подпружиненных зажимных кулачков, размещенных на другом конце щпин- деля, механизм подачи втулок и установки базовой детали выполнен в виде подпружиненного пальца с диаметральной прорезью на торце и установленного в нем с возможностью перемещения толкателя с опорной планкой на конце, размещенной в диаметральной прорези, ловители выполнены с центрирующим выступом на боковой поверхности и установлены с возможностью радиального перемещения и взаимодействия с лысками скалки, упругие элементы выполнены в виде шариков, а подпружиненная полумуфта установлена с возможностью взаимодействия регулировочным выступом с конечными выключателями системы управления узла вращения втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Питатель токарного многошпиндельного станка | 1985 |

|

SU1323331A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Сборочный автомат | 1982 |

|

SU1159752A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

| Устройство для сборки комплекта деталей | 1987 |

|

SU1504054A1 |

| Устройство для ориентации и зажима корпусных деталей | 1988 |

|

SU1648720A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для ориентации и запрессовки деталей типа втулка, имеющих на внутренней поверхности полости. Цель изобретения - повышение производительности и качества сборки. Устройство содержит механизм подачи втулок (В) 1 и установки базовой детали, механизм 6 предварительной ориентации В 1, механизм 8 окончательной ориентации и запрессовки и систему управления с конечными выключателями. Механизм подачи В 1 и установки базовой детали выполнен в виде подпружиненного пальца 29 и связанного с приводом толкателя 28 с планкой 31 на торце, при помощи которой В 1 из механизма 6 подается в механизм 8 окончательной ориентации и запрессовки В 1. Последний содержит узел вращения, выполненный в виде шпинделя 32 с подпружиненными кулачками 36 для зажима В 1, полумуфту 37 и полую оправку 38 с ловителями. На оправке 38 установлена подпружиненная полумуфта 39 с регулировочным выступом. Приводной шпиндель поворачивает относительно оправки 38 до совмещения полостей на внутренней поверхности В 1 с ловителями оправки. Затем оправка 38 с сориентированной В 1 при перемещении скалки 48, связанной с приводом, поступает к корпусной детали, устанавливаемой на палец 29, и осуществляет запрессовку В 1. 9 ил.

Фиг. ;

/

57

2е

Ж

Г

в I

S I25

J

хШ

фиг. 2

0г/. 4

5 35

Фиг.5

Г-Г

Фиг.6

-p-ow

52 j

J3

23 25 2

26

38

ИЗ

47

Д- Л

0 ill

3

фиг. 7

Е-

35

50

kB

Фиг.В

Вид М

Фиг.9

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-30—Публикация

1987-10-01—Подача