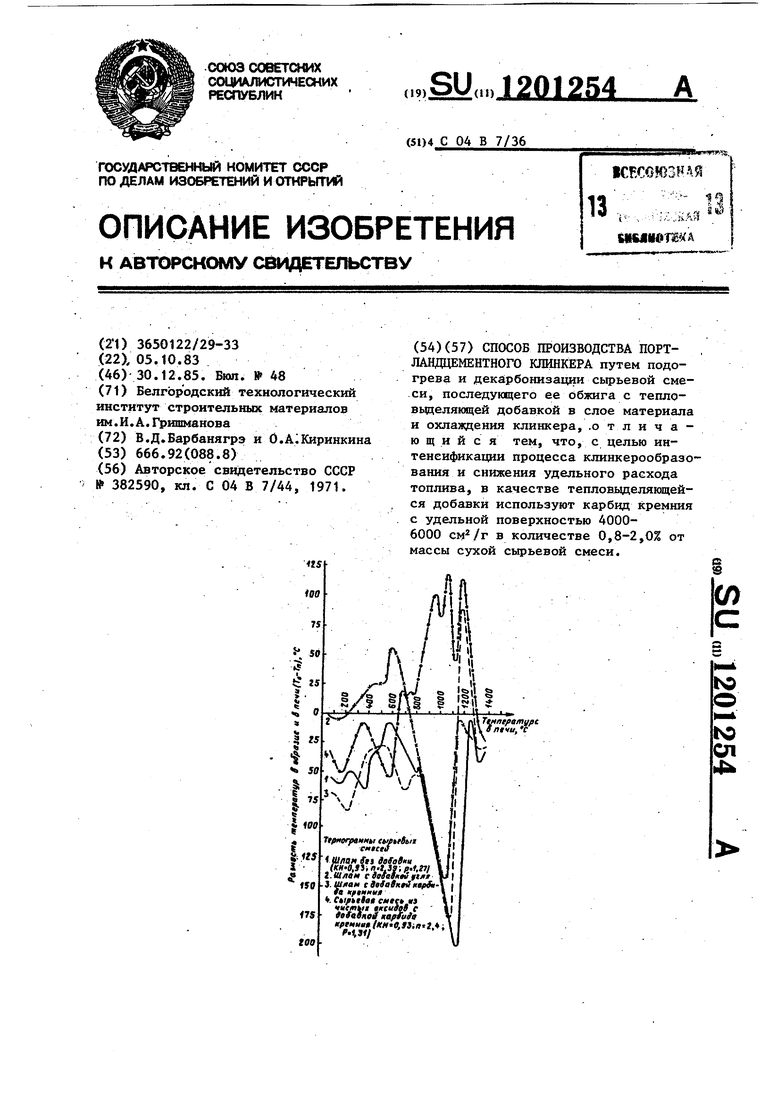

Изобретение относится к промышленности строительных материалов и может быть использовано при обжиге портландцементного клинкера во вра1Дакяцихся печах. Цель изобретения - интенсификаци процесса клинкерообразования и снижение удельного расхода топлива. Способ осуществляется следующим образом. П р и м е р. Были приготовлены сырьевые смеси н:а основе шихты Белгородского цементного завода с добавлением к.арбида кремния 0,5-6%, вещественный состав которых приведе в табл.1. Карбид кремния с удельной поверх ностью 4000-4500 тщательно пе ремешивают с шихтой, чтобы Sic был равномерно распределен в смеси. Химический/ состав в пересчете на прокаленное вещество КН, п и р дан в табл.2. Из подготовленных смесей сформовали таблетки диаметром 15 мм, высотой 20 мм при давлении 1500кгс/см В центре таблетки высверливают отвер стие диаметром 3 мм на глубину 10 мм, в которое опускают термопару для определения температуры внутри образца. Вторая :термопара была установлена в обжигаемой печи. .Обе термопары подсоединяют к потенциометрам , показания которых записывают через 10 С Подъема температуры в печи. Скорость подъема 20 град/мин. Для определения интервала температур горения угля и карбида кремни были получены термограммы, изображенные на чертеже, на которых : 1 кривая исходной шихты Белгородского цемзавода, 2 - шихты с добавкой yr-i ля,3 - шихты с добавкой карбида кремния и 4 - смеси из чистых оксид с добавкой карбида кремния (,93 ,4, ,3). Как видно из приведе ных термограмм; кривая 1 процесса спекания клинкера без добавления тепловьщеляхяцих добавок находится н же ойи температурного разогрева печи, так как процессы, происходящие в образце, идут с поглощением тепла являются эндотермическими. Кривая 2 (см.чертеж) характеризует шихту с добавлением угля и показывает, что выгорание угля идет в интервале тем ператур 600-700 0 и дает экзотермический эффект при подогреве шихты и частично гщи ее декарбонизации. Кривал 3, характеризукяцая смесь чистых оксидов с добавлением карбида кремния (Sic), показывает, что горение Карбида кремния дает экзотермический эффект в интервале температур 9001250С, который обеспечивает быстрое нагревание материала от температуры декарбонизации до температуры появления в сырьевой смеси расплава, что способствует ускорению образования клинкерных, минералов, процесс спекания протекает быстрее и при более Низкой температуре. Кривая 4, характеризующая iiraxTy с добавлением SiC, подтверждает появление экзотермического эффекта при Сгорании SiC. Была установлена температура разогрева образца в зависимости от количества выгорающей добавки в сырьевой смеси Sic. Зависимость температуры от количества Sic следующая: Разница меязду Содержание Sic в сьфье-. температурой вой смеси, % образца и температурой в печи, с Без добавки 0.5 1,0 2,0 5,0 10,0 Также была установлена температура разогрева образца в зависимости от гранулометрического состава карбида кремния. Зависимость температуры разогрева от гранулометрического состава SiC следующая: Гр ануломе триРазница между ческий состав, температурой образца и темммпер1атуры в печи, с

+ 55

+ 58-60

+ 90

Самый большой эффект дает 1% добавка и чем тоньше измельчен SiC, . тем выше температура разогрева образца. Оптимальная степень измельчения установлена 4000-6000 , так как при более грубом измельчении карбида кремния замедляется реакция синтеза минералов. Более тонкое измельчение не дает положительного эффекта и экономически нецелесообразно.

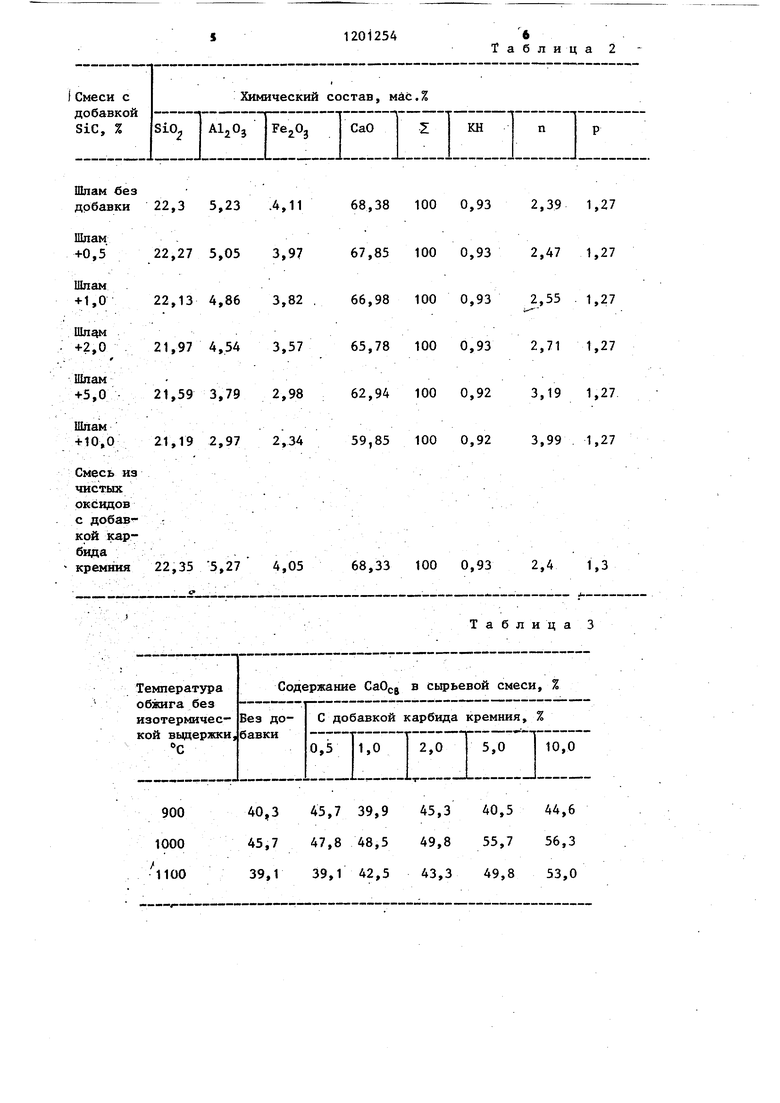

В результате выделения дополнительного тепла при сгорании карбида кремния непосредственно в массе ма|Териала в интервале температур 9001250 с интенсифицируются процессы декарбонизации сырьевой смеси и клинкерообразования. Степень декарбонизации и скорость образования клинкерных минералов проверяли по содержанию СаО в продуктах обжига рентгенофазовым и этилоглицератным методами. Для определения степени декарбонизации образцы обжигались в лабораторной электрической печи с постепенным поднятием температуры скоростью 20 С/мин без изотермической вьщержки с резким охлаждением на воздухе.

Результаты рентгено-структурного анализа даны в табл.3.

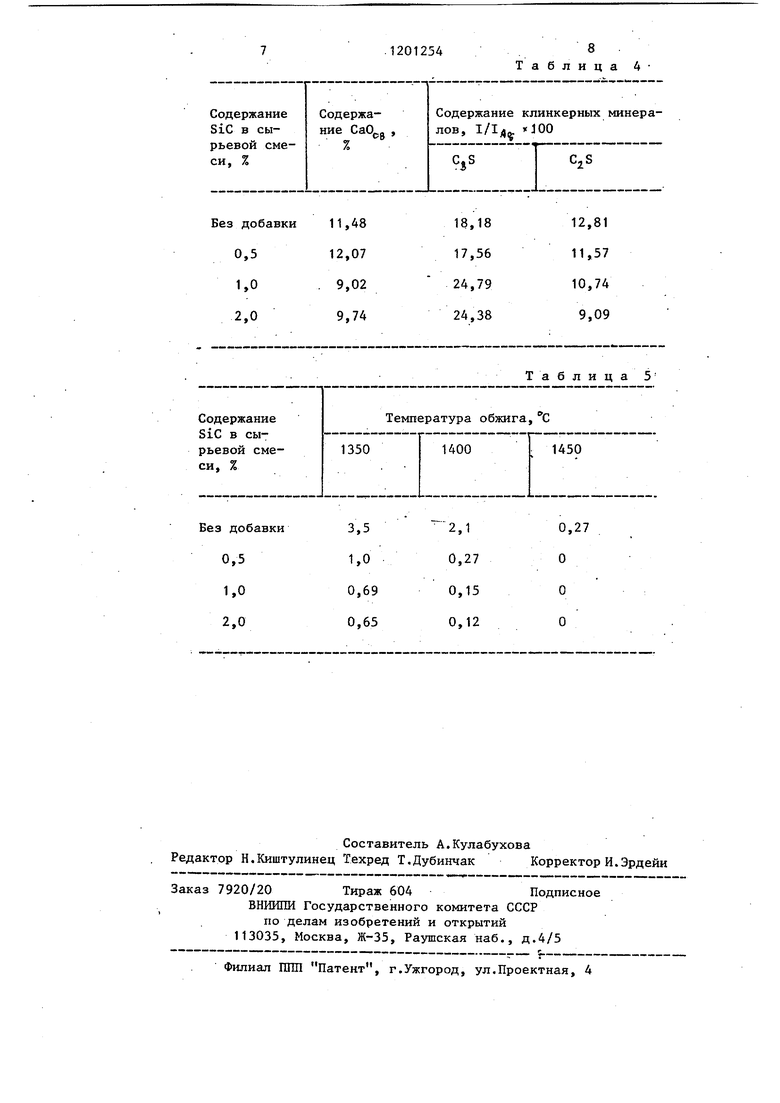

Для определения скорости клинкерообразования образцы диаметром 1,3 и высотой 15 мм, отпрессованные на

Прессе ПСУ-50 под давлением 2000 кгс/см, помещали на подставку с магниевой подсыпкой, накрьшали корундовым тиглем (для уменьшения потерь тепла в окружающую среду) и обжигали в электрической лабораторной печи с постепенным подъемом температуры до со скоростью 20 град/мин с последукяцим резким охлаждением на воздухе. Скорость образования клинкерных минералов определяли по неусвоенному оксиду кальция с помощью этилоглицератного метода и по высоте пиков CjS и на рентгенограммах, отнесенных к высоте пика эталона и умноженного на 100.

Полученные данные приведены в табл.4.

Как видно из табл.4, усвоение оксида кальция и скорость образования алита вьш1е в сьфьевой смеси с добавкой 1% Sic. Полное усвоение оксида кальция наступает при , что подтверждается данными, приведенными в табл. 5 .

На основании полученных результатов можно сказать, что предлагаемый способ позволяет снизить температуру обжига сырьевой смеси с 1450-1500С до 1350-1400°С. Благодаря вводу добавки карбида кремния в количестве 0,8-2,0% от веса сьфьевой смеси, сгорающего в массе материала при 9001250 С, интенсифицируются процессы декарбонизахщи и клинкерообразования. Это дает экономию топлива при обжиге. Кроме того, увеличивается производительность печи.

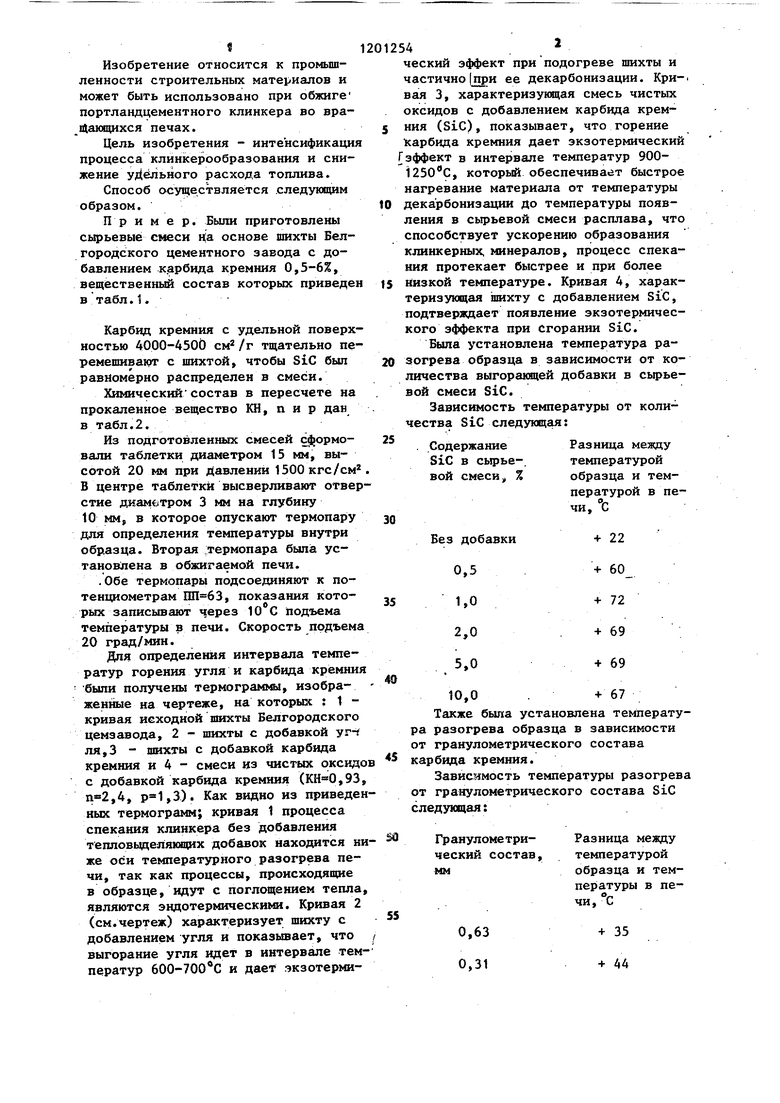

Т.а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Способ получения цементного клинкера | 1979 |

|

SU1066959A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ управления процессом обжигаСыРья пРи пРОизВОдСТВЕ цЕМЕНТНОгО КлиН-KEPA BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU834383A1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2215704C2 |

СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА путем подогрева и декарбонизации сьфьевой смеси, последующего ее обжига с тепловьщеляющей добавкой в слое материала и охлаждения клинкера, .о т л и ч а ю щ и и с я тем, что, с целью интенсификации процесса клинкерообразования и снижения удельного расхода топлива, в качестве тепловыделяющейся добавки используют карбид кремния с удельной поверхностью 40006000 в количестве 0,8-2,0% от массы сухой сьфьевой смеси. ю teCT

О

0,5

0,93

1,74

3,62

5,68

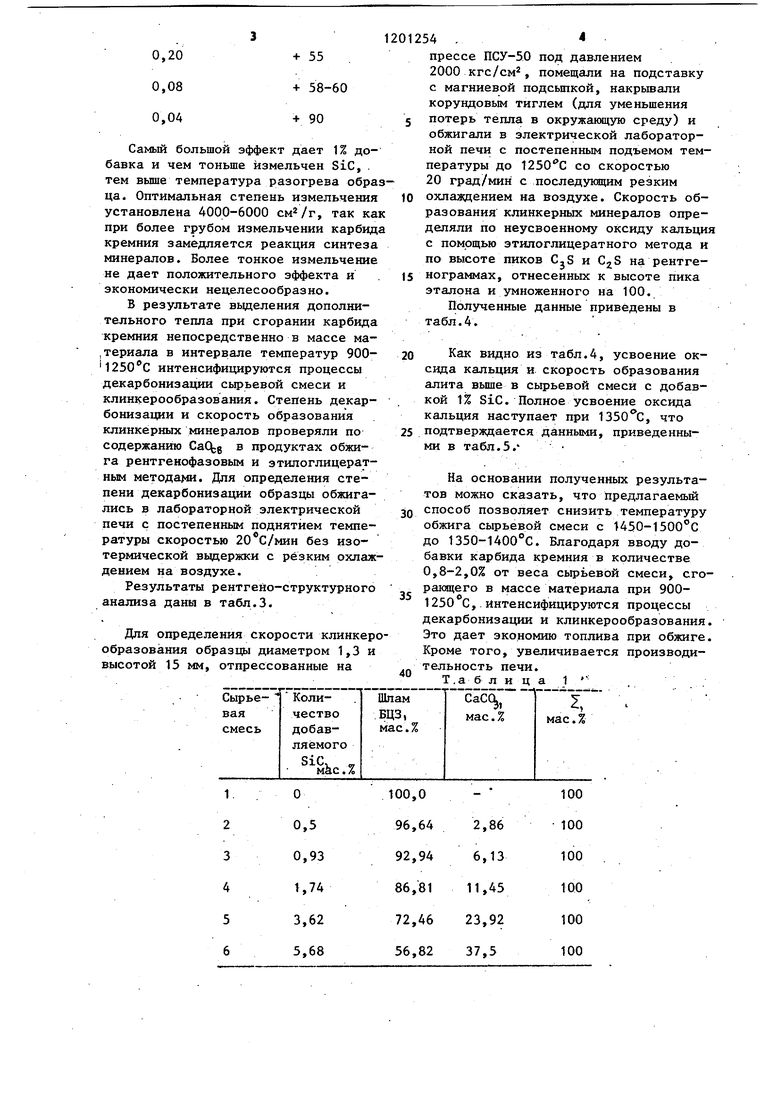

100 100 100 100 100 100 Шлам без .4,1168,38 добавки 22,3 5,23 22,27 5,05 3,9767,85 100 +1,022,13 4,86 3,82 .66,98 21,97 4,54 3,5765,78 100 21,59 3,79 2,9862,94 100 +10,021,19 2,97 2,3459,85 Смесь из чистых оксидов с добав- : кой карбида, кремния 22,35 5,27 4,0568,33

90040,3 45,7 39,9 45,3 40,5 44,6

100045,7 47,8 48,5 49,8 55,7 56,3

/

39,1 39,1 42,5 43,3 49,8 53,0

1100

Таблица 3 100 0,932,39 1,27 0,932,47 1,27 100 0,932,55 1,27 0,932,71 1,27 0,923,19 1,27 100 0,923,99 1,27 100 0,932,4 1,3

Таблица 4

Таблица 5

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО | 0 |

|

SU382590A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-12-30—Публикация

1983-10-05—Подача