О

О) со сд

со

Изобретение относится к промыш ленности строительных материалов, преимущественно к способам получения цементного клинкера.

Известен способ обжига цементного клинкера путем приготовления сырьевой смеси, декарбонизации и последующего обжига tJtl.

Однако интенсивность протекания твердофазных реаюдий в подготовителной зоне не обеспечивает окончательного клинкерообразования в зоне указанных температур, при которых получается клинкер с большим содержанием CaOfgf , наличие которой отрицательно сказывается на стрюительных свойствах цемента. Следовательно, для завершения полного клинкерообра ования по условиям ведения известного способа получения клинкера необходима более высокая температура обжига.

Целью настоящего изобретения является снижение расхода т оплива и повышение качества клинкера.

Поставленная ддель достигается тем, что в способе получения цементного клинкера, путем приготовления сырьевой смеси, декарбонизации и последующего обжига, декарбонизацию осуществляют до Получения 55-70% СаОсб в сырьевой смеси при степени декарбонизации 70%.

Наличие повышенного количества СаОс6(до 50-60% в материале при выходе из зоны декарбонизации, как показали эксперименты, побволяет значительно улучшить условия для интенсификации влияни-я эффекта Хедвала, обусловленного фазовыми превращениями в решетке глинистых минералов при температурах lOOO-lSOO C, что обеспечивает завершение образования клинкерных минералов на стадии экзотермических реакций, ,

Предлагаемый способ позволяет поручить клинкер с высокой гидравлической активностью, что объясняется неравновесной нарушенной структурой клинкерных минералов. Завер шение процессов клинкерообразования при температуре порядка значительно снижает расход топлива, на обжиг клинкера.

Регулирование твердофазных реакций в.зоне декарбонизации достигается вводом в сыр ьевую шихту замедлителей твердофазных реакций (например « железистых добавок); уменьшением поверхности контакта между компонентами путем увеличения гранулометрического состава компонентов сырьевой смеси, раздельной предварительной термообработкой компонентов; организацией теплотехнического режима обжига, например, предварительным обжигом сырьевой шихты

в декарбонизаторе, конструкция которого позволяет осуществить разделение компонентов и обработку их во вэ.вешенном состоянии и другйлда.

Ускорение твердофазных реакций в экзотермической зоне достигается, за счет увеличения в этой зоне кон. центрации СаОсвв и непрореагировавшегося глинистого компонента/ повы0 шения реакционной способности СаОсвл например, за счет автономного обжига СаСОз при оптимальной температуре, повьвиения коэффициента насыщения сырьевой шихты до 0,98-1,15.

5 Способ осуществляют следующим образом.

Используется установка для обжига сыпучих материалов, которая содержит вращающуюся печь, циклонные теп0 лообменники и дёкарбонизатор, обеспечивающий термообработку во взвешенном состоянии и разделение сырье.; вой смеси, на различные по составу компонента.,

5 Разделение обжигаемого материала по составу в сочетании со взвешенным обжигом обеспечивает уменьщение степени контакта между отдельными частицами известкового и глинистого компонентов.

Обжигу подвергается цементная сырьевая смесь с КН 0,98-1,05.

В верхних ступенях циклонных теплообменников, где температура газа составляет 400-700 С, разложение

карбонатного компонента (СаСО.) протекает с небольшой скоростью. Сте-. пень декарбонизации сырьевой .смеси при 700°С составляет порядка 5%, глинистые MHHepajod, пройдя тепловую об0 работку до , теряют механически связанную, адсорбционную и кристаллизационную воду. Такое состояние сырьевой смеси соответствует выходу ее из циклонного теплообменника и

5 поступлению в декарбонизационную ступень ..

При поступлении в дёкарбонизатор

циклонного типа происходит разделе,ние сырьевой смеси. В верхний газоQ ход поступает смесь с КН 1,0-1,3, а в нижнюю течку - с КН 0,6-0,7..

Температура среды декарбонизатора составляет 700-1000 0. При этой температуре разделенная смесь под5 вергается дальнейшей термообработке. . ,

Карбонатный компонент CaCOg додвергается интенси.вному разлохсению до 80-90% степени декарбонизации.

0 Пропорционально степени декарбонизации увеличивается и количество CaOcg . Так как вся сырьевая смесь находится во взвешенном состоянии, а не в плотном потоке, то это умень-,

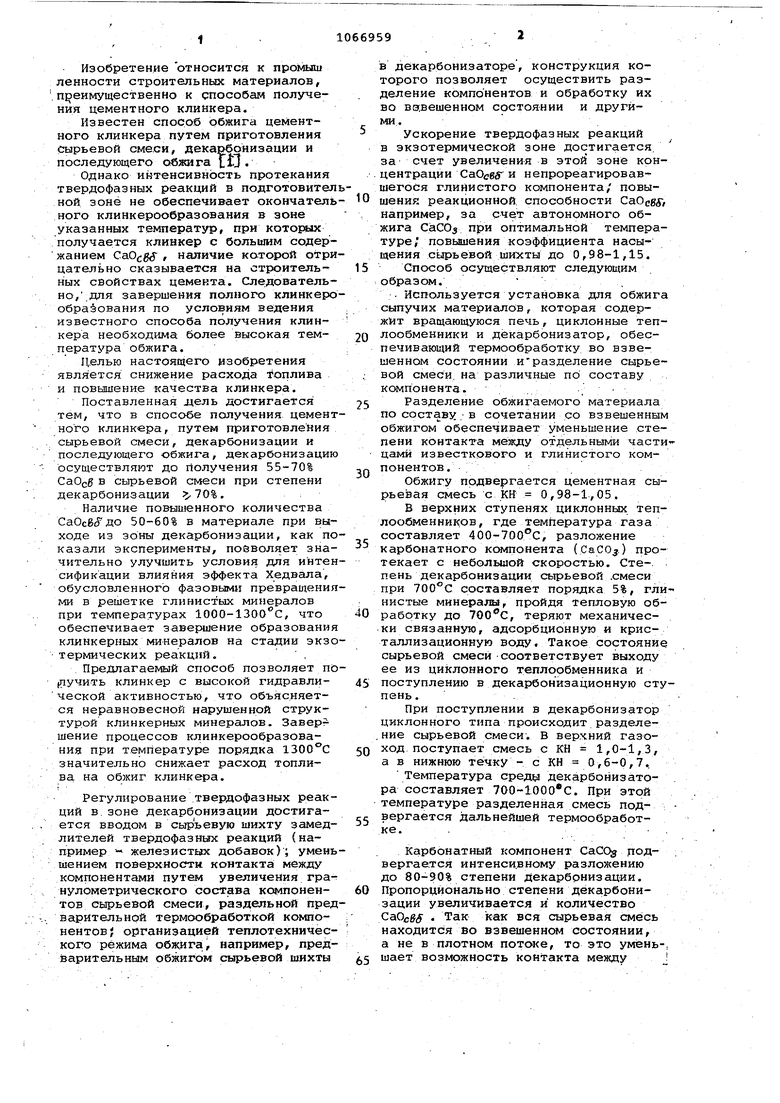

5 шает возможность контакта между j частицами и приводит к замедлению протекания твердофазных реакций. Пройдя обработку в декарббнизаторе такого типа при , ctapiie .вая смесь поступает в короткую вра щающуюся печь где осуществляют обжиг в пересыпающемся слое, при .1000-1300С. Глинистые минералы, начиная с 1000С и выше, претерпевают перестройку .кристаллической решетки: Сравнительные полученных по результаты физико-механических испытаний клинкеров, прототипу и по предложенному способу 594 с образованием муллита,, кристобалита и др. Эти фазовые превращения глинис тых минералов обеспечивают освоение окиси кальция минералами клинкера и позволяют завершить клинкерообразование на стадии экзотермических твердофазных реакций. Предложенный способ позволяет получить клинкер с высокими физикймеханическими х.арактеристиками и значительно снизить расход топлива на обжиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкозернистого клинкера | 1988 |

|

SU1761708A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1201254A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Способ получения цементного клинкера | 1980 |

|

SU885176A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Сырьевая смесь для получения цементного клинкера | 1976 |

|

SU591425A1 |

СПОСОБ ПО.ЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА приготовления сы«рьевой смеси, декарбонизации и последующего обжига, о т л и ч а roll и и с я тем, что, с целью снижения расхода топлива vi повышения качества клинкера, декарГонизацию осуществляют до получения 55-70% CaOcf в сырьевой смеси при степени декарбонизации 5 70%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА | 0 |

|

SU288624A1 |

Авторы

Даты

1984-01-15—Публикация

1979-01-04—Подача