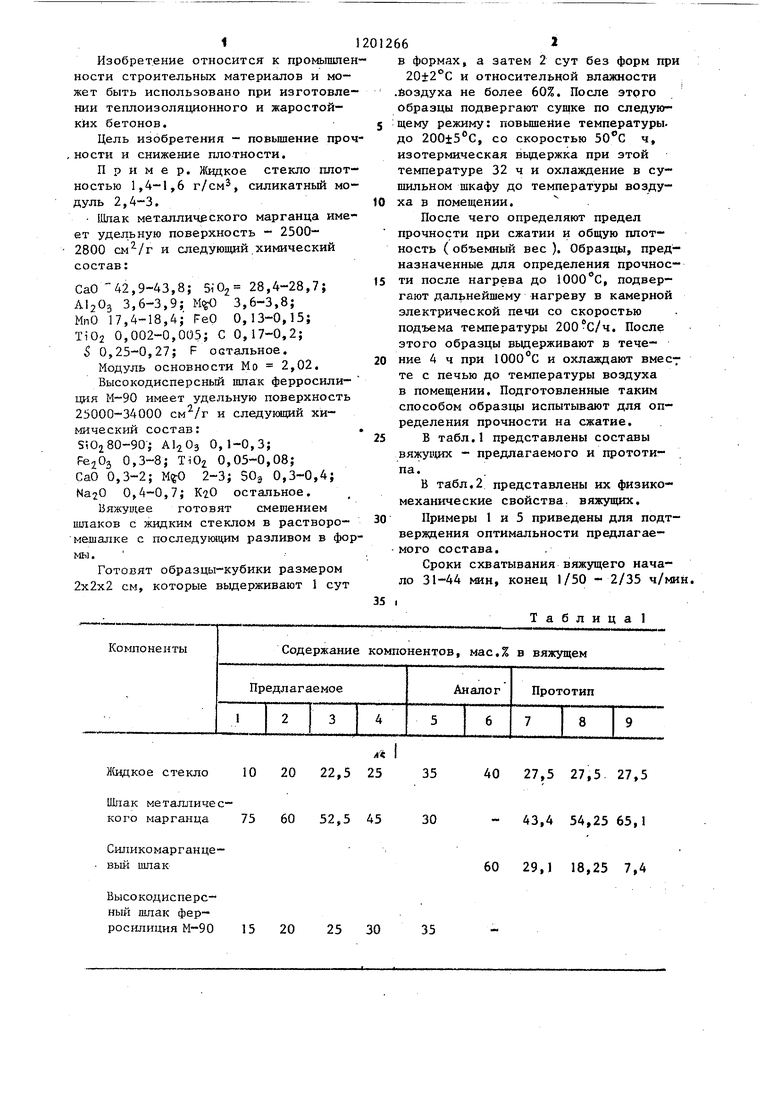

1 Изобретение относится к ности строительных материалов и мо жет быть использовано при изготовл нии теплоизоляционного и жаростойких бетонов. Цель изобретения - повьппение пр ,кости и снижение плотности. Пример. Жидкое стекло пло ностью 1,4-1,6 г/см, силикатный м дуль 2,4-3. Шпак металлического марганца им ет удельную поверхность - 25002800 и следующий.химический состав: СаО 42,9-43,8; 5i02 28,4-28,7; AljOg 3,6-3,9; М 3,6-3,8; МпО 17,4-18,4; FeO 0,13-0,15; Ti02 0,002-0,005; С 0,17-0,2; S 0,25-0,27; F остальное. Модуль основности Мо 2,02. Высокодисперсный шлак ферросили ЦИК М-90 имеет удельную поверхност 25000-34000 и следующий химический состав: SiOj80-90; АliОд 0,1-0,3; FejOj 0,3-8; ТЮг 0,05-0,08; СаО 0,3-2; 2-3; SOg 0,3-0,4; 0,4-0,7; остальное. Вяжущее готовят смешением шлаков с жидким стеклом в растворо мешалке с последукйцим разливом в ф мы . Готовят образцы-кубики размером 2x2x2 см, которые выдерживают 1 су 6 в формах, а затем 2 сут без форм при 20±2°С и относительной влажности йоздуха не более 60%. После этрго образцы подвергают сущке по следующему режиму: повышение температуры, до 200±5°С, со скоростью ч, изотермическая вьщержка при этой температуре 32 ч и охлаждение в сушильном шкафу до температуры воздуха в помещении. После чего определяют предел прочности при сжатии и общую ппотность ( объемный вес ). Образцы, предназначенные для определения прочности после нагрева до 1000 С, подвергают дальнейшему нагреву в камерной электрической печи со скоростью подъема температуры 200°С/ч. После этого образцы выдерживают в течение 4 ч при 1000°С и охлаждают вмес7 те с печью до температуры воздуха в помещении. Подготовленные таким способом образцы испытывают для определения прочности на сжатие. В табл.1 представлены составы вяжуищх - предлагаемого и прототи- . В табл.2 представлены их физикомеханические свойства, вяжущих. Примеры 1 и 5 приведены для подтверждения оптимальности предлагаемого состава. Сроки схватывания вяжущего начало 31-44 мин, конец 1/50 - 2/35 ч/мин. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаростойкое вяжущее | 1986 |

|

SU1315415A1 |

| Шихта для приготовления марганецсодержащих брикетов | 1987 |

|

SU1475948A1 |

| Вяжущее | 1977 |

|

SU697429A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| Способ получения фторангидритового вяжущего | 1991 |

|

SU1773889A1 |

| Вяжущее | 1990 |

|

SU1782953A1 |

| Сырьевая смесь для жаростойкого бетона | 1989 |

|

SU1682347A1 |

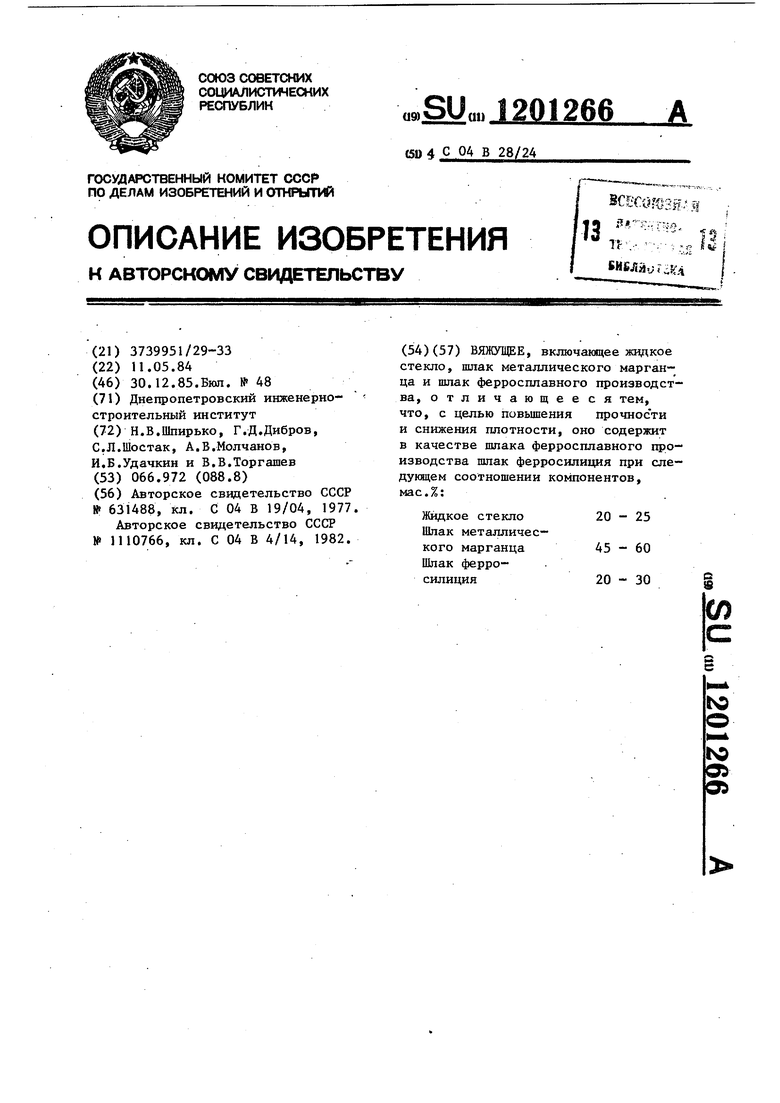

ВЯЖУЩЕЕ, включающее жидкое стекло, шлак металлического марганца и шлак ферросплавного производства, отличающееся тем, что, с целью повьшения прочности и снижения плотности, оно содержит в качестве шлака ферросплавного производства шлак ферросилиция при следующем соотношении компонентов, мас.%: Жидкое стекло 20 - 25 Шлак металлического марганца 45-60 Шлак ферросилиция20-30

20 22,5 25

10

60 52,5 45

75

15 20 25 30

. I

40 27,5 27,5. 27,5

35

- 43,4 54,25 65,1

30

60 29,1 18,25 7,4

35

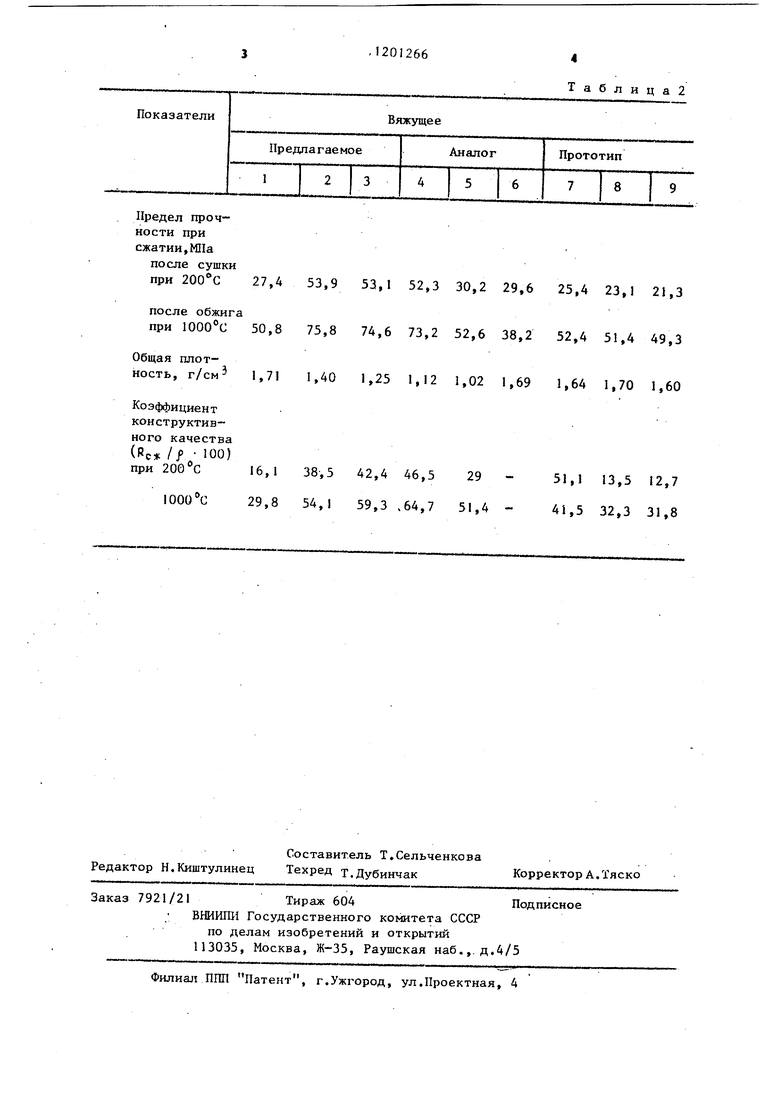

Предел прочности при сжатии,МПа после сушки при 27,4 53,9 53,1 52,3 30,2

после обжига при 1000°С 50,8 75,8 74,6 73,2 52,6 Общая плотность, г/см- 1,71 1,40 1,25 1,12 Коэффициент конструктивного качества ( 100) при 200 С 38,5 42,4 46,5 29,8 54,1 59,3 .64,7

Таблица2 29.6 25,4 23,1 21,3 38,2 52,4 51,4 49,3 ,02 1,69 1,64 1,70 1,60 29 51,1 13,5 12,7 51,4 - 41,5 32,3 31,8

| Кислотоупорное вяжущее | 1977 |

|

SU631488A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Жаростойкое вяжущее | 1982 |

|

SU1110766A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-12-30—Публикация

1984-05-11—Подача