со ю

00

1

Изобретение относится к машиностроению и может быть использовано при термической обработке деталей из нержавеющих мартенситностареющих сталей, работающих при криогенных температурах.

Цель изобретения - повышение ударной вязкости при криогенных температурах при сохранении прочности Для обеспечения удовлетворительной ударной вязкости структура должна быть перед окончательной термообработкой предварительно подготовлена и характеризоваться мелкозернистостью и отсутствием избыточных фаз (карбидов) по границам зерен.

Предварительная закалка с регламентированной скоростью нагрева обеспечивает устранение избыточной фазы по границам зерен, а также однофазную мелкозернистую структуру. В процессе нагрева со скоростью 1030 град/мин до температуры окончательной закалки, выдержки при температуре закалки Ас- +(50-100 С) происходит распад мартенсита по схеме М - oi + Jf и интенсивное перераспределение легирующих об - и -образующих элементов между появляющимся аустенитом и сохраняющейся об -фазой, причем такое перераспределение вследствие регламентированной скорости нагрева является тонкодифференцированным. Образовавшийся аустенит из-за невысокой температуры окончательной закалки и обычной длительности выдержки сохраняет тонкодифференцированную неоднородность, которая наследуется мартенситом при последующем превращении А - М. В процессе последзтощего старения часть обогащенных, например, никелем кристаллов мартенсита превращается в аустенит, так как из-за обогащенности никелем в этих кристаллах температура начала oi -9 -превращения заметно снижена. Этот аустенит -имеет особую морфологическую форму дисперсных тонких кристаллов, вытянутых вдоль мартенситных пакетов, и обеспечивает вследствие этого достаточную вязкость при криогенных температурах. При этом в остальной части мартенсита происходит обычное старение, состаренный мартенсит обеспечивает высокую прочность. Требуемый уровень свойств достигается лишь при

013282

комплексном соблюдении скорости нагрева, температуры окончательной закалки и температуры старения. При низких температурах Закалки, сохраняется остаточный аустенит, значительно снижающий прочность.При более высоких температурах происходит выравнивание состава и для образования определенного количества аустенита, обеспечивающего требуемую ударную вязкость при криогенных температурах, необходимо производить перестаривание, при этом также снижается

15 прочность.

При более низких температурах старения, чем указано в предлагаемом способе, аустенит из высоколегированных кристаллов мартенсита не образуется, ударная вязкость не обеспечивается. С повышением темперятуры старения происходит перестаривание, снижается прочность. Таким образом, предлагаемый способ при соблюдении указанных условий обеспечивает требуемый комплекс свойств, что видно из приведенных ниже примеров . Во всех примерах термообработку проводили на заготовках

30 стали ОЗХ11Н8К9М5 из одного прутка диаметром 150 мм следующего хит мического состава, %: 0,016 С; 7,23 Ni; 10,83 Сг; 5,07 Мо; 9,90 Со; 0,38 Ti.

Критические точки стали: Ас

5 , Асз 730°С. Скорость нагрева до температур: предварительной закалки 15 град/мин, окончательной закалки 20 град/мин.

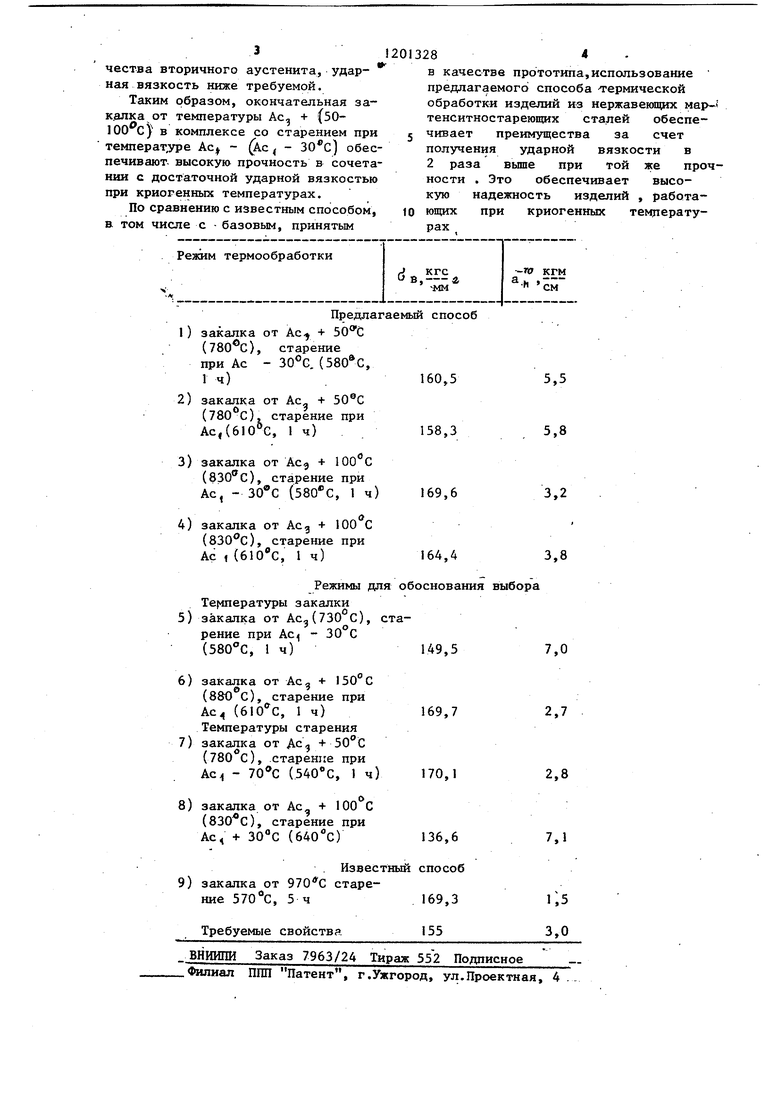

Все заготовки подвергали предварительной закалке от 960-970 (Асд + 240 с). Режимы термообработки и результаты испытаний приведены в таблице.

Анализ данных таблицы показы- : вает, что назначение температурь: окончательной закалки ниже предлагаемой, т.е. ниже Ас + 50 С, приводит к резкому снижению прочности, . при закалке от температуры вьше

50 предлагаемой, т.е. вьше Ас + 100 С, существенно снижается вязкость при криогенных температурах. В процессе старения при температурах вьше предлагаемой, т.е. выше Ас/, происходит значительное перестаривание, прочность падает. Если температура старения ниже, чем Ас - ,

iто не образуется требуемого количества вторичного аустенита, ударная вязкость ниже требуемой.

Таким образом, окончательная закалка от температуры Ас + (50100 с) в комплексе со старением при температ,уре Ас - (Ас ( - ) обеспечивают высокую прочность в сочетании с достаточной ударной вязкостью при криогенных температурах.

По сравнению с известным способом, а том числе с - базовым, принятым

1201328

в качестве прототипа,использование предлагаемого способа -термической обработки изделий из нержавеющих мертенситностареющих сталей обеспечивает преимущества за счет получения ударной вязкости в 2 раза выше при той же прочности . Это обеспечивает высокую надежность изделий , работающих при криогенных темдературах

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1983 |

|

SU1125265A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1988 |

|

SU1516497A2 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1985 |

|

SU1321756A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1977 |

|

SU704995A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ термической обработки холоднокатаной листовой стали | 1985 |

|

SU1330191A1 |

| СВЕРХВЫСОКОПРОЧНАЯ АУСТЕНИТНО-СТАРЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2203330C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА И ПОЛУЧЕННЫЙ ЛИСТ | 2015 |

|

RU2680041C2 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1981 |

|

SU988884A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

СПОСОБ TEP MЧECKOЙ ОБРАБОТКИ НЕРЖАВЕКЩИХ МАРТЕНСИТНОСТАРЕЮЩЮС СТАЛЕЙ, включающий нагрев со скоростью 10-30 град/мин, предварительную закалку с температуры Ас + +

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО- СТАРЕЮЩИХСТАЛЕЙ | 0 |

|

SU276123A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU578744A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU538037A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-30—Публикация

1984-03-11—Подача