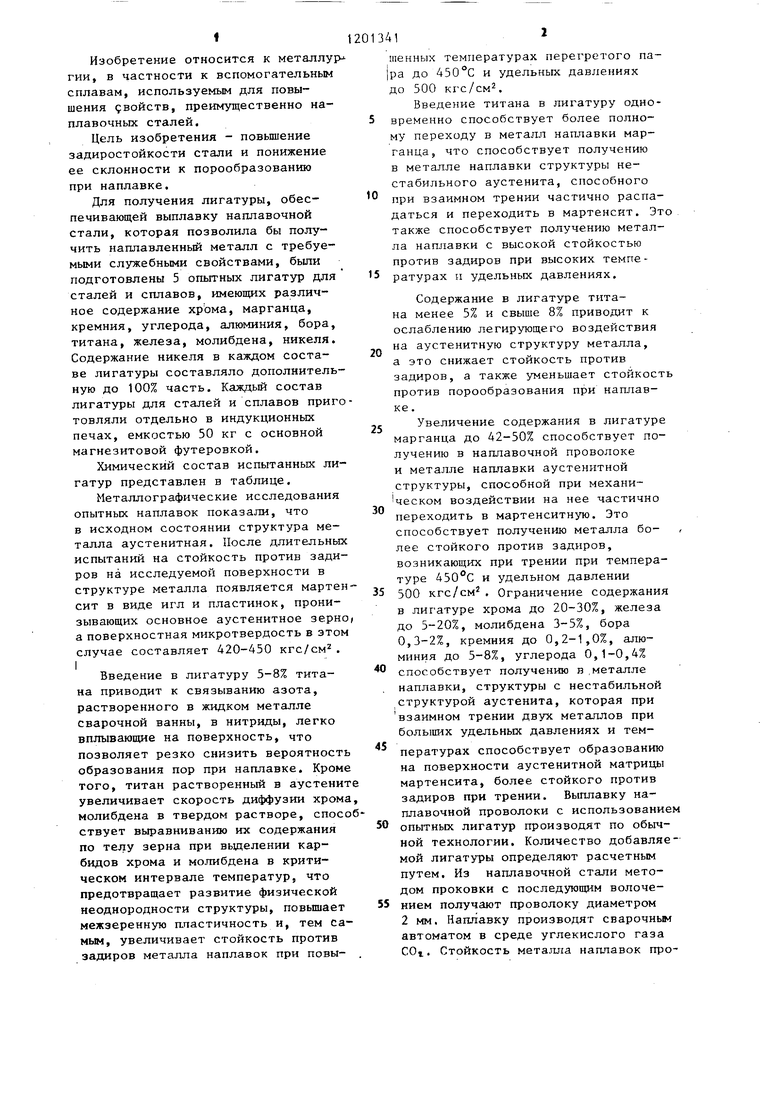

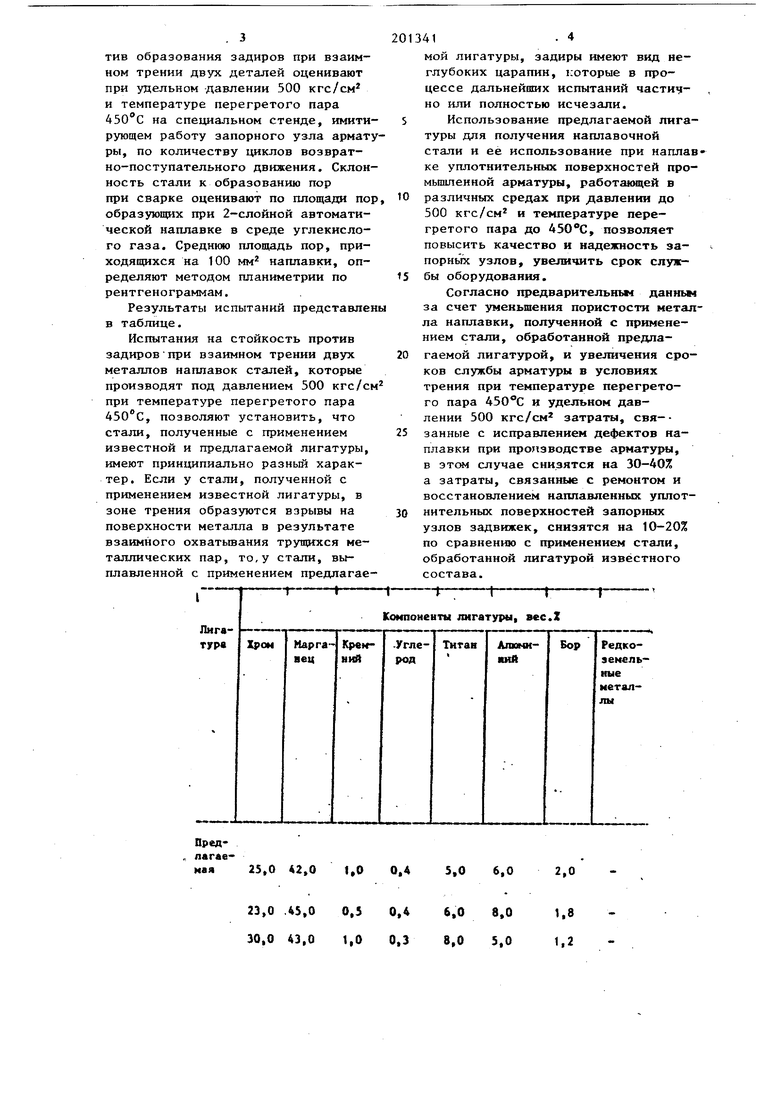

« Изобретение относится к металлу гии, в частности к вспомогательным сплавам, используемым для повышения двойств, преимущественно наплавочных сталей. Цель изобретения - повьшение задиростойкости стали и понижение ее склонности к порообразованию при наплавке, Для получения лигатуры, обеспечивающей выплавку наплавочной стали, которая позволила бы получить наплавленный металл с требуемыми служебными свойствами, были подготовлены 5 опытных лигатур для сталей и сплавов, имеющих различное содержание хрома, марганца, кремния, углерода, алюминия, бора, титана, железа, молибдена, никеля. Содержание никеля в каждом составе лигатуры составляло дополнитель ную до 100% часть, Каждьй состав лигатуры для сталей и сплавов приг товляли отдельно в индукционных печах, емкостью 50 кг с основной магнезитовой футеровкой. Химический состав испытанных ли гатур представлен в таблице. Металлографические исследования опытных наплавок показали, что в исходном состоянии структура металла аустенитная. После длительны испытаний на стойкость против зади ров на исследуемой поверхности в структуре металла появляется марте сит в виде игл и пластинок, пронизывающих основное аустенитное зерн а поверхностная микротвердость в это случае составляет 420-450 кгс/см, Введение в лигатуру 5-8% титана приводит к связыванию азота, растворенного в жидком металле сварочной ванны, в нитриды, легко вплывающие на поверхность, что позволяет резко снизить вероятност образования пор при наплавке. Кром того, титан растворенный в аустени увеличивает скорость диффузии хром молибдена в твердом растворе, спос ствует выравниванию их содержания по телу зерна при выделении карбидов хрома и молибдена в критическом интервале температур, что предотвращает развитие физической неоднородности структуры, повышает межзеренную пластичность и, тем са мым, увеличивает стойкость против задиров металла наплавок при повы1шенных температурах перегретого пара до 450°С и удельных давлениях до 500 кгс/см. Введение титана в лигатуру одновременно способствует более полному переходу в металл наплавки марганца, что способствует получению в металле наплавки структуры нестабильного аустенита, способного при взаимном трении частично распадаться и переходить в мартенсит. Это также способствует получению металла наплавки с высокой стойкостью против задиров при высоких температурах п удельных давлениях. Содержание в лигатуре титана менее 5% и свыше 8% приводит к ослаблению легирующего воздействия на аустенитную структуру металла, а это снижает стойкость против задиров, а также уменьшает стойкость против порообразования при наплавке . Увеличение содержания в лигатуре марганца до 42-50% способствует получению в наплавочной проволоке и металле наплавки аустенитной структуры, способной при механическом воздействии на нее частично переходить в мартенситную. Это способствует получению металла бо- , лее стойкого против задиров, возникающих при трении при температуре 450с и удельном давлении 500 кгс/см, Ограничение содержания в лигатуре хрома до 20-30%, железа до 5-20%, молибдена 3-5%, бора 0,3-2%, кремния до 0,2-1,0%, алюминия до 5-8%, углерода 0,1-0,4% способствует получению в ,металле наплавки, структуры с нестабильной структурой аустенита, которая при взаимном трении двух металлов при болыиих удельных давлениях и температурах способствует образованию на поверхности аустенитной матрицы мартенсита, более стойкого против задиров при трении. Выплавку наплавочной проволоки с использованием опытных лигатур производят по обычной технологии. Количество добавляемой лигатуры определяют расчетным путем. Из наплавочной стали методом проковки с последующим волочением получают проволоку диаметром 2 мм. Наплавку производят сварочньм автоматом в среде углекислого газа COi. Стойкость металла наплавок против образования задиров при взаимном трении двух деталей оценивают при удельном давлении 500 кгс/см и температуре перегретого пара на специальном стенде, имитирующем работу запорного узла арматуры, по количеству циклов возвратно-поступательного движения. Склонность стали к образованию пор при сварке оценивают по площади пор образующих при 2-слойной автоматической наплавке в среде углекислого газа. Среднюю площадь пор, приходящихся на 100 мм наплавки, определяют методом планиметрии по рентгенограммам.

Результаты испытаний представлен в таблице.

Испытания на стойкость против задировпри взаимном трении двух металлов наплавок сталей, которые производят под давлением 500 кгс/см при температуре перегретого пара 450С, позволяют установить, что стали, полученные с применением известной и предлагаемой лигатуры, имеют принципиально разный характер. Если у стали, полученной с применением известной лигатуры, в зоне трения образуются взрывы на поверхности металла в результате взаимного охватьшания трущихся металлических пар, то, у стали, вь плавленной с применением предлагае01341 4

мой лигатуры, задиры имеют вид неглубоких царапин, моторые в процессе дальнейших испытаний частинно или полностью исчезали. S Использование предлагаемой лигатуры для получения наплавочной стали и ее использование при наплавке уплотнителькых поверхностей про- мьшшенной арматуры, работающей в

10 различных средах при давлении до 500 кгс/см и температуре перегретого пара до 450°С, позволяет повысить качество и надежность запорных узлов, увеличить срок службы оборудовании.

Согласно предварительные данньн за счет уменьшения пористости металла наплавки, полученной с применением стапи, обработанной предлагаемой лигатурой, и увеличения сроков службы арматуры в условиях трения при температуре перегретого пара и удельном давлении 500 кгс/см затраты, свя-25 занные с исправлением дефектов наплавки при производстве арматуры, в 3Tcw случае снизятся на 30-40% а затраты, связанные с ремонтом и восстановлением наплавленных уплот30 нительных поверхностей запорных узлов задвижек, снизятся на 10-20% по сравнению с применением стали, обработанной лигатурой известного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1980 |

|

SU918325A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

RU1233514C |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| Износостойкий наплавочный материал | 2016 |

|

RU2644718C2 |

| Порошковая проволока | 1973 |

|

SU449797A1 |

| Состав сварочного материала | 1991 |

|

SU1780965A1 |

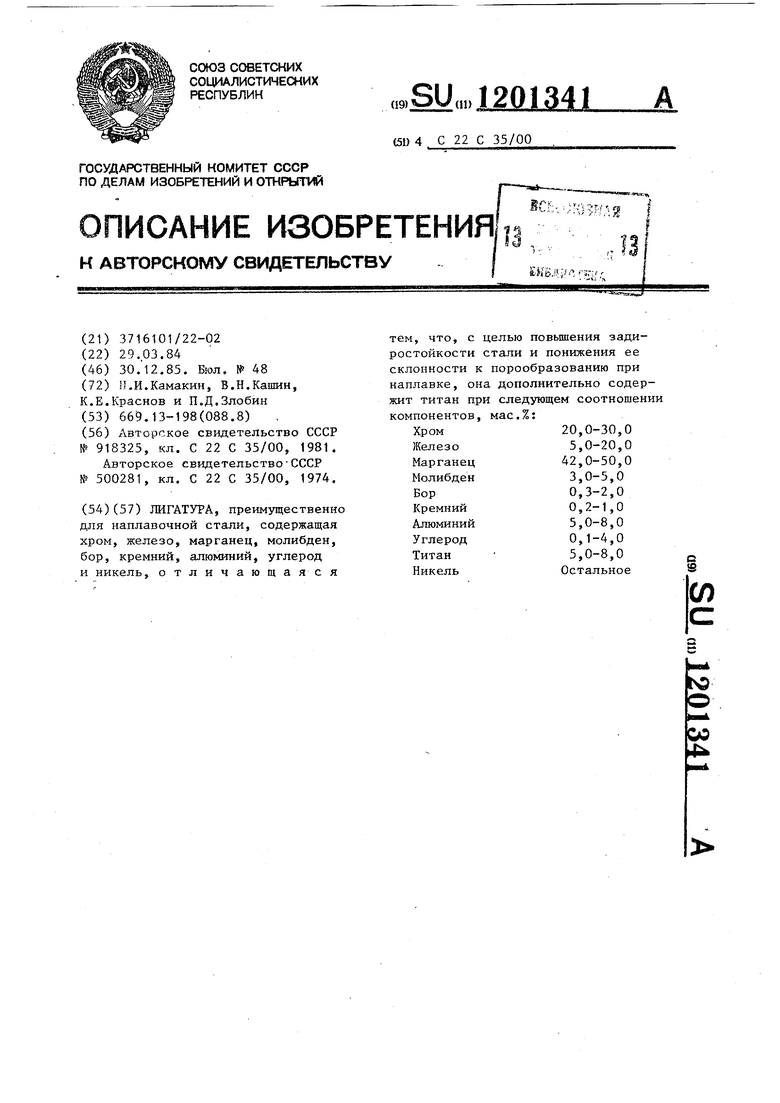

ЛИГАТУРА, преимущественно для наплавочной стали, содержащая хром, железо, марганец, молибден, бор, кремний, алюминий, углерод и никель, отличающаяся тем, что, с целью повьшения задиростойкости стали и понижения ее склонности к порообразованию при наплавке, она дополнительно содержит титан при следующем соотношении компонентов, мас.%: Хром20,0-30,0 Железо5,0-20,0 Марганец42,0-50,0 Молибден3,0-5,0 Бор0,3-2,0 Кремний0,2-1,0 Алюминий5,0-8,0 Углерод0,1-4,0 Титан 5,0-8,0 НикельОстальное сл

Предлагаемая 25,0 42,0

23,0 .45,0 0,5 0,4 6.0 8.0 1,8 30,0 43,0 1,0 0.3 8,0 5.0 1,2

2,0

Изве1,0 0,4 стная 23,0 10,0

6,0

| Лигатура | 1980 |

|

SU918325A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1974 |

|

SU500281A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-30—Публикация

1984-03-29—Подача