2. Способ по п. 1,отлича. ющий с я тем, что при контроле пьезопреобразова телем с плоской контактной поверхностью изменение амплитуды принятых сигналов А производят по закону

,

где г- радиус кривизны поверхности изделия.

3. Способ по п. 2, о т л и ч а ю щ и йс я тем, что при контроле пьезрпрербразователем с притертой контактной поверхностью изменение амплитуды принятых сигналов Л производят по закону

A()/Rr ,

где Р - радиус кривизны контактной поверхности пьезопреобразователя..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля криволинейных изделий | 1984 |

|

SU1216724A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР ИЛИ ГЛУБИНОМЕР ДЕФЕКТОСКОПА | 1994 |

|

RU2082160C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ МОНОЛИТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1568718A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1113738A1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146363C1 |

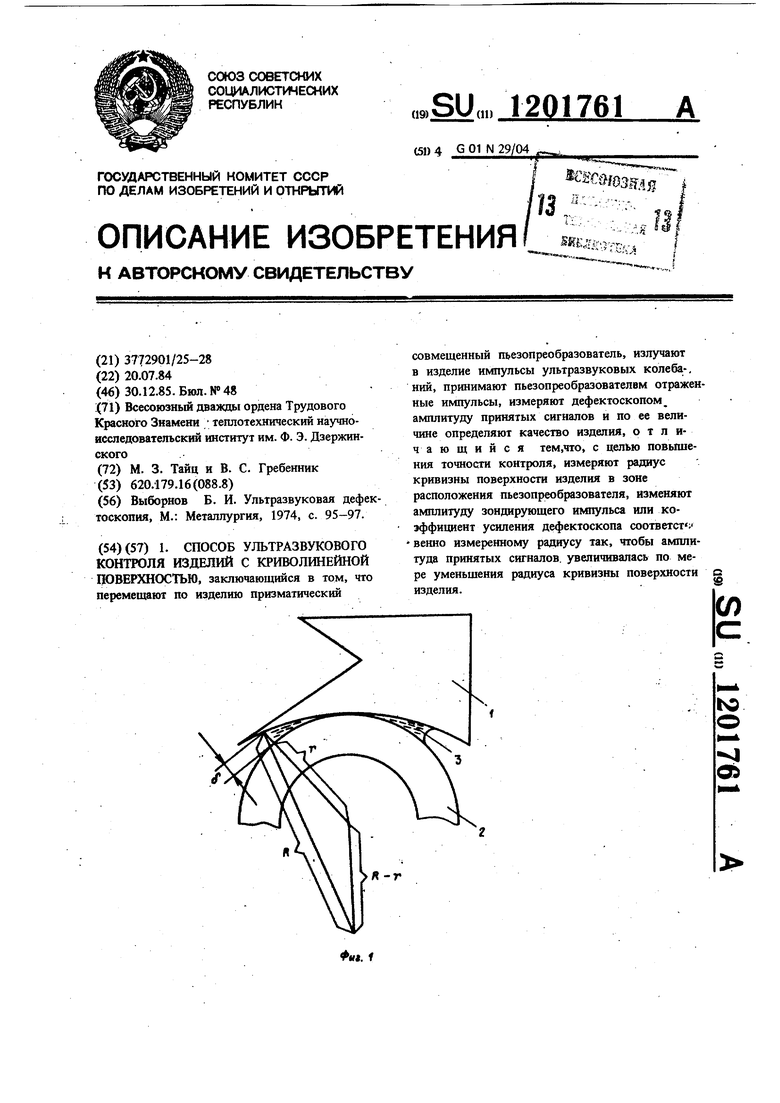

1. СПОСОБ УЛЬТРАЗВУКОВОГО КОНТЮЛЯ ИЗДЕЛИЙ С КРИЮЛИНЕЙНОЙ ПЮВЕРХНОСТЬЮ, заключающийся в том, что перемещают по изделию призматический совмещенный пьезопреобразователь, излучают в изделие импульсы ультразвуковых колеба-, НИИ, принимают пьезопреобразователвм отраженные импульсы, измеряют дефектоскопом, амплитуду принятых сигналов и по ее величине определяют качество изделия, отличающийся тем,что, с целью повышения точности контроля, измеряют радиус кривизны поверхности изделия в зоне расположения пьезопреобразователя, изменяют амплитуду зондирующего импульса или коэффициент уснления дефектоскопа соответст ; венно измеренному радиусу так, чтобы амплитуда принятых сигналов, увеличивалась по мере уменьшения радиуса кривизны поверхности изделия.

Изобретение относится к ультразвуковой дефектоскопии и может быть использовано при контроле качества изделий с криволинейной поверхностью, а частности изогнутых участков трубопроводов.

Целью изобретения является повьппелне точности контроля за счет коррекции амплитуды принятых сигналов в зависимости от изменения размера площади акустического контакта преобразователя с контролируемым изделием, вызванного изменением кривизны поверхности изделия, имеющим место, например, при контроле гибов трубопроводов.

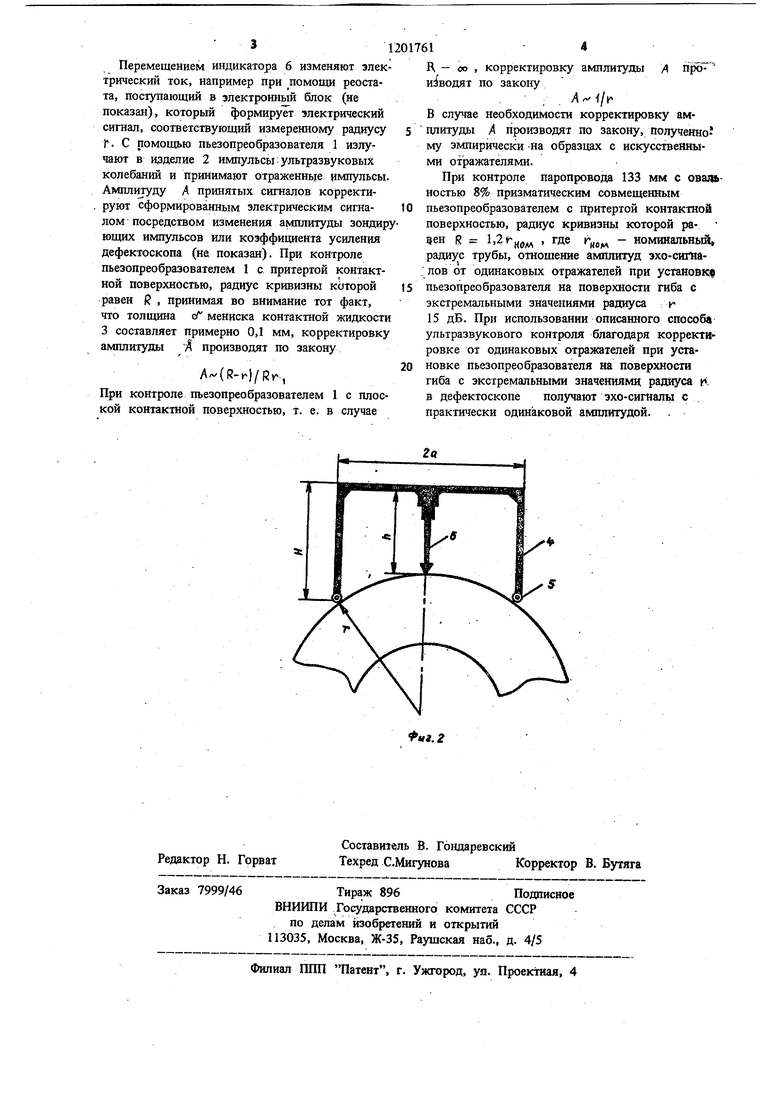

На фиг. 1 изображен призматический совмещенный пьезопреобразователь, размещенный на контролируемом изделии; на фиг.2 - схема устройства для измерения радиуса кpя визны поверхности изделия в зоне расположения пьезопреобразователя.

Позицией 1 рбозна чен пьезопреобразователь; 2 - контролируемое изделие; 3 - контактная жидкость. Устройство для измерения радиуса кривизны поверхности изделия 2 в зоне расположения пьезопреобразователя 1 содержит рамку 4, размещенные на концах боковых планок рамки 4 ролики 5, штырьковый индикатор 6 часового типа. Расстояние между боковыми планками рамки 4 для увеличения точности измерений выбираетс достаточно малым по сравнению со средним радиусом кривизны поверхности изделия 2.

Способ ультразвукового контроля изделий с криволинейной поверхностью заключается в следующем.

Перемещают по изделию 2 призматический совмещенный пьезопреобразователь. Измеряют радиус кривизны поверхности изделия 2 в зоне расположения пьезопреобразователя 1 и формируют электрический сигнал, соответствующий измеренному радиусу. СпомовЬю . пьезопреобраэователя 1 излучают в изделие 2 импульсы ультразвуковых колебаний я принимают отраженные импульсы, причем амплитуду принятых сигналов корректируют сформированным электрическим сигналам посредством, того, что изменяют амплитуду зондирующего импульса или коэффициент усиления дефектоскопа так, чтобы амплитуда принятых сигналов увеличивалась по мере уменьщения радиуса кривизны поверхности изделия 2. При контроле пьезопреобразователем 1 с плоской

контактной поверхностью корректировку амплитуды А производят по закону

. А-//г, где г - радиус кривизны поверхности издв ™

а при. контроле . пьезоп реобразователем с

притертой контактной поверхностью - по закону

A(R-r)/Rr,

где к - радиус кривизны контактной поверхности пьезопреобразователя. Способ осуществляют следующим образом.

1 Перемещают по контролируемому изделию 2 призматический совмещенный пьезопреобразователь 1 и жестко связанное с ним устройство для измерения радиуса г кривизны поверхности изделия 2, катящееся по нему на роликах 5. В зависимости от радиуса г кривизны поверхности гаделия 2 штырьковый индикатор 6 устройства вдвигается или i вьщвигается и вследствие этого изменяется плина jniacTKa индикатора 6 от изделия 2 до верхней планки рамки 4. Зависимость радиуса г кривизны поверхности изделия 2 от длины определяется из выражения

(Н-1п),

где Н- высота боковой планки рамки 4;

а- половина расстояния между боковыми планками рамки 4. Перемещением индикатора 6 изменяют электрический ток, например при помощи реостата, поступающий в электронный блок (не показан), который формирует электрический сигнал, соответствующий измеренному радиусу Г. С помощью пьезопреобразователя 1 излучают в изделие 2 импульсы: ультразвуковых колебаний и принимают отраженные импульсы. Амплитуду Д принятых ситалов корректируют сформированным электрическим сигналом посредством изменения амплитуды зондиру ющих импульсов или коэффищ1ента усиления дефектоскопа (не показан). При контроле пьезопреобразователем 1 с притертой контактной поверхностью, радиус кривизны которой равен 1 , принимая во внимание тот факт, что толщина с мениска контактной жидкости 3 составляет примерно 0,1 мм, корректировку амплитуды К производят по закону A-(R-r)/Rr, При контроле пьезопреобразователем 1 с плоской контактной поверхностью, т. е. в случае Д - 00 , корректировку амплитуды /ч изводят по 3aKoiiy В случае необходимости корректировку амплитуды /4 производят по закону, полученному эмпирически на образцах с искусственными отражателями. При контроле паропровода 133 мм с овальностью 8% призматическим совмещенным пьезопреобразователем с притертой контактной поверхностью, радиус кривизны которой ра- чен R 1, , где - номинальный, радиус трубы, отнощение амплитуд эхо-сигйалов от одинаковых отражателей при установк| пьезопреобразователя на поверхности гиба с экстремальными значениями радиуса г 15 дБ. При использовании описанного способа ультразвукового контроля благодаря корректировке от одинаковых отражателей при установке пьезопреобразователя на поверхности гиба с экстремальными значениями радиуса и в дефектоскопе получают эхо-сигналы с практически одинаковой амплитудой.

| Выборнов Б | |||

| И | |||

| Ультразвуковая дефе тоскопия, М.: Металлургня, 1974, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1985-12-30—Публикация

1984-07-20—Подача