1

Изобретение относится к области исследования физических свойств материалов поковок и является усовершенствованием способа по основ- ному авт.св. № 1026913.

Целью изобретения является расширение функциональных возможностей способа определения физико-механических свойств материала поковок.

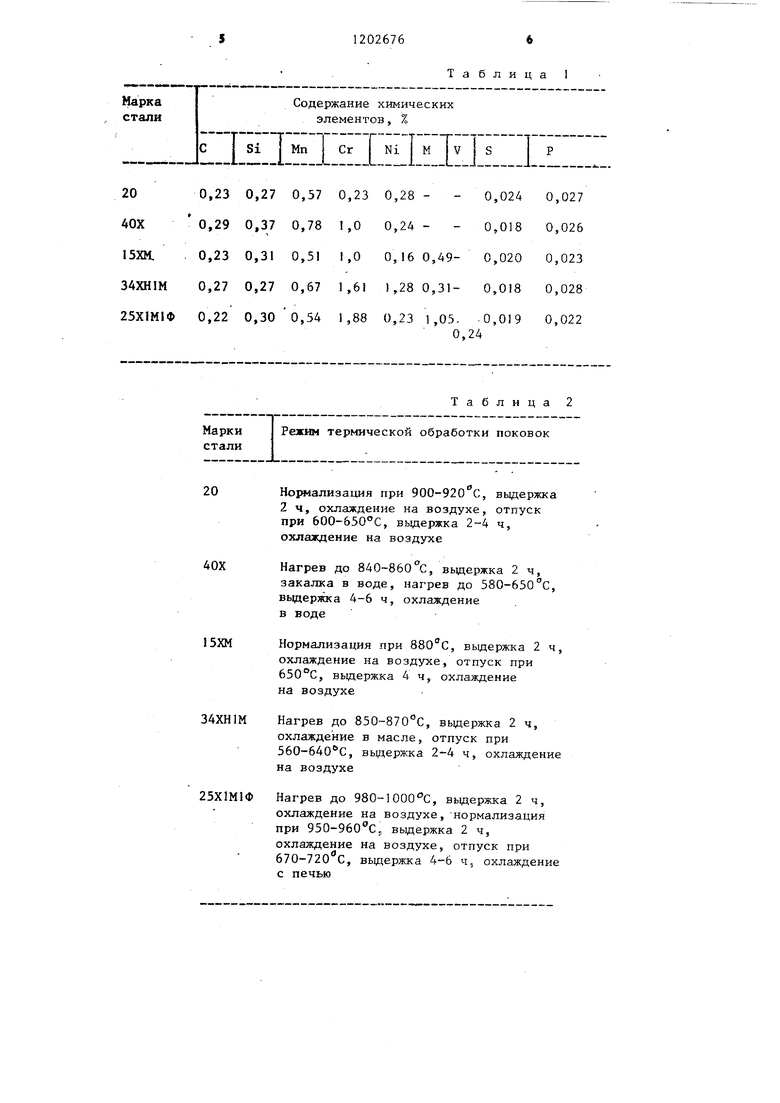

На фиг. представлен график зав С -1мости механич еских свойств заготовки из стали 20 от степени деформации, Л ; на фиг.2 - график зависимости коэффициента анизотропии К для ударной вязкости стали 25 Х1М 1Ф от степени деформации Л

Способ осуществляют следующим образом.

Заготовку кубической формы деформируют за один цикл обжатий, при этом величина первоначального обжатия составляет 10 - 15%.

При таком способе пластического формоизменения металлу придают необходимую степень уплотнения, а при последующей деформации, например, путем расковки на пластину вследствие направленного течения частичек металла в направлении продольной оси поковки формируют так называемую волокнистость материала. Если при этом расковка на пластину производится различными с:,гммарными обжатиями по длине, то становится возможным определить влияние 1интенсивности волокнооб-. разования на уровень и анизотропию физико-механических свойств матерк ла поковки.

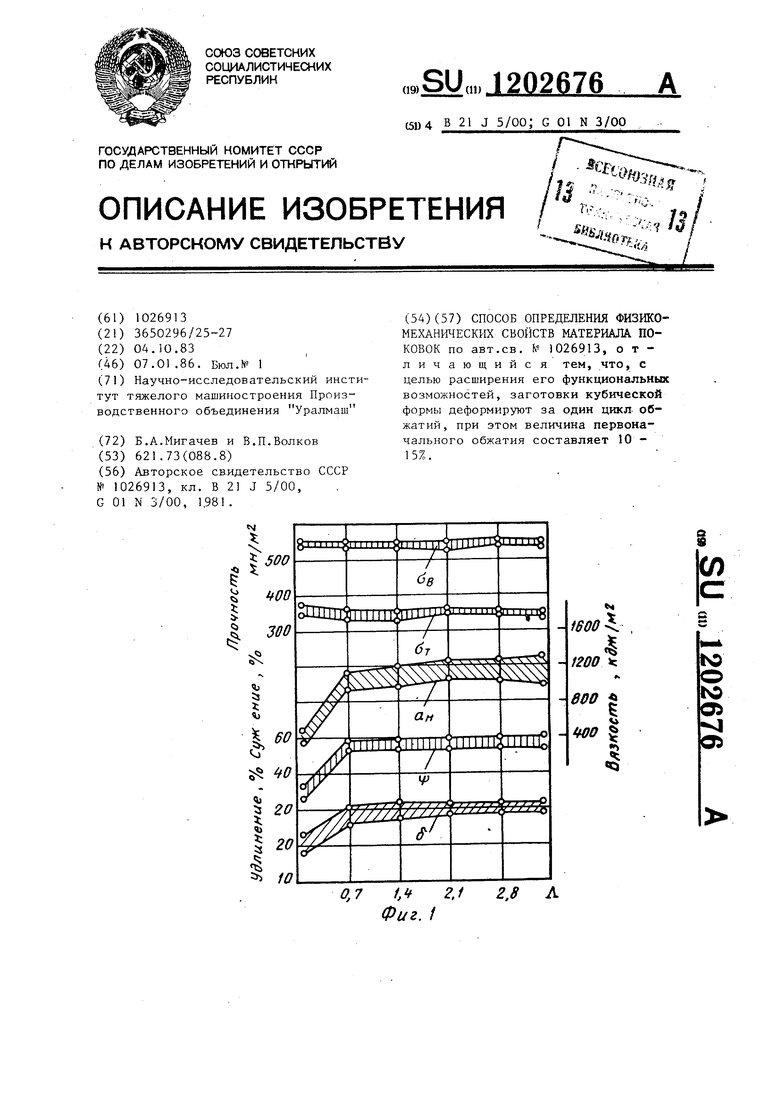

Пример. Проводят исследование влияния степени деформации при ковке на физико-механические свойсва конструкционной углеродистой и легированной стали (табл.1}.

Сталь выплавляют в электрическо индукционной печи. Разливку металл производят в слитки квадратного поперечного сечения. После отрезки прибыльной части получают кубические по форме заготовки размерами 80f80 f80 мм.. Эти заготовки нагревают в электрической с.илитовой печ и в температурном интервале 1200- на гидравлическом прессе подвергают ковке по схеме куб - параллелепипед - призма - куб.

Если для первой заготовки число циклов ковки принрпчают равньм един

202676

це,

да я

to

15

20

25

30

.15

40

45

50

55

то для второй заготовки - двум, третьей - трем, и т.д. для каждой марки стали.

После деформации поковки охлаждают на воздухе и разрезают симметрично на две призматические заготовки. Затем половину полученных призматических заготовок подвергают термичес кой обработке. Режим термической обработки для каждой марки стали назначают в соответствии с требованиями ГОСТа (табл.2).

На свинцовых образцах-моделях методом координатных сеток определя- ют деформированное состояние металла в объеме кубических по форме поковок, Цяя расчета степени деформации металла после одного цикла ковки получают эмпирические формулы:в центральной зоне поковки

Л, (;о;945 Еп - 2,12) , СО в периферийных участках поковки

1 гхр ( l,20Ene - 2,70) , (2)

- величина обжатия, задавае- в %:

Л - степень деформации сдвига, принятая за объективную характеристику деформированного состояния металла.

После механической обработки тер- мообработанных поковок на образцах, вырезанных соответственно из центральной и периферийной зон, определяют, также показатели; плотност ь материала f ; предел прочности 5 , предел текучести 6т , относительное сужение Ч- и удлинение Ь, ударную вязкость Лн .

Вырезку образцов производят в двух взаимно перпендикулярных направлениях относительно продольной оси исходного слитка, полагая, что один из них является продольным, а другие - поперечньйи. По соотношению показателей механических свойств коэффициент анизотропии механических свойств вычисляют

б

где мая

Кр,6,Ц ,

.

р О СУ ч

(i)

где

. Сч.

f,... о-н

характеристики продольных образ цов;

характеристики поперечных образцов .

Устанавливают, что во всех случа ях значения параметра t pi--- n 1, что естественно не соответствует действительности.

Воспользовавшись соотношениями СП и (2, строят графики зависимостей ,&& Ч Son (л) , для стали 25Х1М1Ф (фиг.1) , а также составляют табл.3 данных об изменении плотности металла в процессе циклической ковки.

На основании сопоставления полученных результатов делают заключение о том, что независимо от состав стали при циклической ковке показатели механических свойств достигают экстремума при степени деформации Л. 0,75-1,0. Дальнейшая ковка практически не оказьшает значимого влияния на Ь, . . , СХн .

Связано это с тем, что при таких значениях У) плотность материала становится экстремальной и практически не изменяется с дальнейшим ростом степени деформации.

Используя эмпирические соотношения С1) и (.2), устанавливают необходимую величину обжатия кубических по форме заготовок, когда после одного цикла ковки плотность металла достигает экстремума: для металла периферийной зоны поковки

, ехр (1, 2,24) , (4) для металла центральной поковки

exp(l,20EviA+ 2,70). (5)

Расчеты по этим формулам показывают, что при А 0,75-1,0 искомые значения обжатий составляют 6 7-9%; f 10-15%. На основании этих результатов делают заключение о том, что для максимально возможного уплотнения металла достаточно и необходимо исходную заготовку . кубической формы за один цикл подвергнуть пластической деформации в трех взаимно перпендикулярных направлениях обжатиями 10-15%.

Если полученную таким способом заготовку дополнительно теперь

02676

проковать,, например, на пластину определенной толщины, то,вырезав продольные и поперечные образцы после механических испытаний, можно 5 оценить влияние волокнообразования на анизотропию механических CBdftcTB кованого металла.

Если расковку на пластииу производят без промежуточных каитовок, 10 осложняюпщх точный расчет степени деформации, то деформированное состояние кованого металла оценивают по следующей эмпирической зависимости

1 0,875 +е)Р (0,076 q - 0,678) ,

)

где соотношение - 1 характеризует

п.

величину укова.

2Q Руководствуясь льщ1еизложенным, проводят испытание стали 25Х1М1Ф, Для этого половинки от кубической формы заготовок, подвергнутых ковке за один цикл в трех взаимно перпен25 дикулярных направлениях обжатиями 10 и 15%, проковьшают без кантовок на пластины различной толщины. Поковки подвергают термической обработке по режимам, приведеиным в табл.2, разрезают на продольные и поперечные образцы, а затем определяют уровень механических свойств кованого металла.

После этого для различных значений степени деформации ji, вычисляемой по

формуле С6, определяют значения

параметра К, характеризукщего анизотропию механических свойств. Результаты расчетов представляют в виде графиков ( фиг.2): где кривая характеризует параметр К при использовании известного способа, а кривая 2 - при использовании предлагаемого способа, штриховая линия отражает требования ГОСТа к механическим свойствам материала поковок.

Из сопоставления этих графиков видно, что по сравнению с известным способом согласно предлагаемому, удается выявить анизотропию в физи- .

50 ко-механических свойствах материала поковок.

30

40

45

512026766

Таблица 1

МаркаСодержание химических

сталиэлементов, %

С Si I Мп Сг Ni М V S Р

200,230,270,570,230,28 - -0,0240,027

40Х 0,290,370,781,00,24- -0,0180,026

15ХМ.. 0,230,310,511,00,160,49-0,0200,023

34XHIM0,270,270,671,611,280,31-0,0180,028

25Х1М1Ф 0,22 О,30 о,54 1,88 0,23 5,03. 0,019 0,022

0,24

Таблица 2

Марки Режим термической обработки поковок стали

Но1 4ализация при 900-920 С, выдержка

2ч, охлаждение на воздухе, отпуск при бОО-бЗО С, выдержка 2-4 ч, охлаладение на воздухе

Нагрев до 840-860 с, выдержка 2 ч,

закалка в воде, нагрев до 580-650 с, вьщержка 4-6 ч, охлаждение в воде

М

Нормализация при 880 с, выдержка 2 ч, охлаждение на воздухе, отпуск при 650°С, выдержка 4 ч, охлаждение на воздухе

Нагрев до 850-870°С, вьщержка 2ч, охлаждение в масле, отпуск при 560-640 С, выдержка 2-4 ч, охлаждение на воздухе

Нагрев до 980-1000 С, выдержка 2 ч, охлаждение на воздухе, нормализация при 950-960°С5 вьздержка 2 ч, охлаждение на воздухе, отпуск при 670-720 С, выдержка 4-6 ч, охлаждение с печью

1202676

ТаблицаЗ

.XL

/г

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения физико-механических свойств материала поковок | 1981 |

|

SU1026913A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ радиальной ковки | 1988 |

|

SU1655644A1 |

| Способ ковки поковок из быстрорежущей стали | 1982 |

|

SU1057156A1 |

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ МОНОЛИСТОВЫХ БРОНЕЭЛЕМЕНТОВ Б 100 СТ | 1999 |

|

RU2139357C1 |

| РОТОР ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2805951C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУДНОДЕФОРМИРУЕМЫХ ПОКОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ | 2004 |

|

RU2258575C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

Составитель А.Воронцов Редактор О.Бугир Техред т.Дубинчак

8352/10

Тираж 646Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

Корректоре.Черни

| Способ определения физико-механических свойств материала поковок | 1981 |

|

SU1026913A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-07—Публикация

1983-10-04—Подача