Изобретение относится к обработке материалов резанием и может быть использовано для выбора рационального инструментального материала при заданном обрабатываемом материале и условиях обработки.

Целью изобретения является снижение трудоемкости и устранение специальных мер предосторожности путем определения интенсивности износа по начальному относительному износу Д передней или задней поверхности инструмента

.100%,

где Sj - площадь и других повреждений на передней или задней поверхности инструмента;S - площадь контакта стружки

с передней или обработанной поверхности с задней поверхностью инструмента,

прггчем поверхности инструмента предварительно доводят и полируют до .,08-0,05 мкм, а величину Д определяют после кратковременного в пределах 1-2 мин резания.

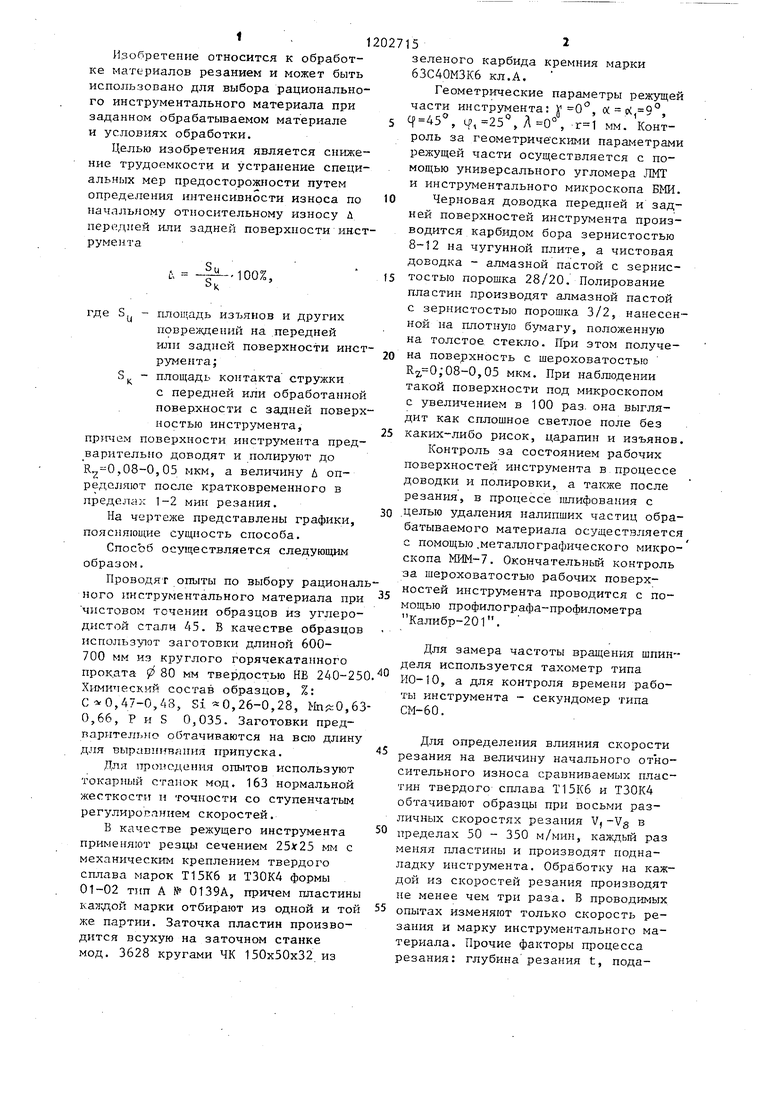

На чертеже представлены графики, поясняющие сущность способа.

СпосЪб осуществляется следующим образом.

Проводят опыты по выбору рационального инструментального материала при чистовом точении образцов из углеродистой стали 45. В качестве образцов используют заготовки длиной 600- 700 мм из круглого горячекатанного

fS тостью порошка 28/20. Полирование пластин производят алмазной пастой с зернистостью порошка 3/2, нанесен ной на плотную бумагу, положенную на толстое стекло. При этом получе20 на поверхность с шероховатостью Ег,0;08-0,05 мкм. При наблюдении такой поверхности под микроскопом с увеличением в 100 раз. она выглядит как сплошное светлое поле без

25 каких-либо рисок, царапин и изъянов

Контроль за состоянием рабочих поверхностей инструмента в.процессе доводки и полировки, а также после резанрш, в процессе шлифования с

30 .целью удаления налипших частиц обра батываемого материала осуществляетс с помощью .металлографического микро скопа МИМ-7. Окончательный контроль за шероховатостью рабочих поверхностей инструмента проводится с по35

мощью профилографа-профилометра Калибр-201.

Для замера частоты вращения шпин деля используется тахометр типа

проката 080 мм твердостью НБ 240-250, РЮ-10, а для контроля времени рабоХимический состав образцов, %: С О,47-0,48, Si «0,26-0,28, ,63- 0,66, Р и S 0,035. Заготовки пред- парнтельно обтачиваются на всю длину для выравнивания припуска.

Для пронсдения опытов используют токарный станок мод. 163 нормальной жесткост1т и точности со ступенчатым регулированием скоростей.

В качестве режущего инструмента применяют резцы сечением с механическим креплением твердого сплава марок Т15К6 и ТЗОК4 формы 01-02 тип А № 0139А, причем пластины калсдой марки отбирают из одной и той лее партии. Заточка пластин производится всухую на заточном станке мод. 3628 кругами ЧК 150x50x32, из

45

50

55

ты инструмента - секундомер типа СМ-60.

Для определения влияния скорости резания на величину начального относительного износа сравниваемых пластин твердого сплава Т15К6 и ТЗОК4 обтачивают образцы при восьми различных скоростях резапия V,-Vg в пределах 50 - 350 м/мин, каждый раз меняя пластины и производят подна- ладку инструмента. Обработку на каждой из скоростей резания производят не менее чем три раза. В проводимых опытах изменяют только скорость резания и марку инструментального материала. Прочие факторы процесса резания: глубина резания t, подазеленого карбида кремния марки 63С40МЗК6 кл.А.

Геометрические параметры режущей части инструмента: jf 0, (Х р(,9°,

, UJ, 25, мм. Контроль за геометрическими параметрами режущей части осуществляется с помощью универсального угломера ЛМТ и инстр ментального микроскопа БМИ.

Черновая доводка передней и задней поверхностей инструмента производится карбидом бора зернистостью 8-12 на чугунной плите, а чистовая доводка - алмазной пастой с зернистостью порошка 28/20. Полирование пластин производят алмазной пастой с зернистостью порошка 3/2, нанесенной на плотную бумагу, положенную на толстое стекло. При этом получена поверхность с шероховатостью Ег,0;08-0,05 мкм. При наблюдении такой поверхности под микроскопом с увеличением в 100 раз. она выглядит как сплошное светлое поле без

каких-либо рисок, царапин и изъянов.

Контроль за состоянием рабочих поверхностей инструмента в.процессе доводки и полировки, а также после резанрш, в процессе шлифования с

.целью удаления налипших частиц обрабатываемого материала осуществляется с помощью .металлографического микроскопа МИМ-7. Окончательный контроль за шероховатостью рабочих поверхностей инструмента проводится с по

мощью профилографа-профилометра Калибр-201.

Для замера частоты вращения шпинделя используется тахометр типа

РЮ-10, а для контроля времени рабо5

0

5

ты инструмента - секундомер типа СМ-60.

Для определения влияния скорости резания на величину начального относительного износа сравниваемых пластин твердого сплава Т15К6 и ТЗОК4 обтачивают образцы при восьми различных скоростях резапия V,-Vg в пределах 50 - 350 м/мин, каждый раз меняя пластины и производят подна- ладку инструмента. Обработку на каждой из скоростей резания производят не менее чем три раза. В проводимых опытах изменяют только скорость резания и марку инструментального материала. Прочие факторы процесса резания: глубина резания t, пода31

ча S, время резания остаются постоянными.

После кратковременного в преде- лах 1 мин резания с передней и задней поверхностей снятой со станка пластины тонким шлифованием с помощью прецизионной абразивной бумаги удаляют налипшие частицы обрабатываемого материала. При этом обнаружены неравномерно, расположенные различные по форме и размерам изъяны, четко различимые на фоне предварительно отполированных поверхностей инструмента.

Площадь изъянов и других повреждений на передней и задней поверхностях, а также площадь контакта стружки с передней поверхностью и обработанной поверхности с задней поверхностью, границы которых четко различимы благодаря наличию следов износа, измеряют с помощью прибора для автоматического проявления и оценки оптических изображений.

Прибор состоит из устройства ввода информации (оптического микроскопа, устройства передвижения микрообъекта для сканирования изношенной поверхности и телекамеры) и микрокомпьютера, позволяющего определить распределение размеров изъя- нов и их суммарную площадь в автоматическом режиме с помощью заранее составленной программы. Вьшод информации производится в виде таблиц и гистограмм на цифропечатающем устройстве.

Величина начального относительного износа U рассчитьшается по фор- )муле

Д |У--100%,

I

где 8ц - площадь изъянов и других повреждений на передней и задней поверхностях инструмента;

Sj, - площадь контакта стружки с передней или обработанной поверхности с задней по- верхностью инструмента. Относительный износ и определяется для обоих сравниваемых сплавов последовательно на скоростях резания V, - Vg,после чего полученные данные представляют в виде графика зависимости л(У)(на чертеже кривая 1 соответствует сплаву Т15К6, а кривая 2 - сплаву ТЗОК4).

02715

Для получения сравнительных данных на чертеже построены графики зависимостей (V) (на чертеже кривая 3 соответствует сплаву 5 Т15К6, а кривая 4 - сплаву ТЗОК4) и (V) (на чертеже кривая 5 соответствует сплаву Т15К6, а кривая 6 - сплаву ТЗОК4).

Кривые 3 и 4 зависимости (V) .

О построены на основании данных, которые получают проведением полных стойкостных опытов при точении образцов из стали 45 в условиях резания, полностью соответствующих усло15 ВИЯМ получения кривых 1 и 2. За критерий износа принимают износ по задней поверхности ,7 мм, которьш контролируется с помощью инструментального микроскопа БМИ.

20 Кривые 5 и 6 зависимости (V) построены на основании известных данных, полученных с помощью радиоактивных изотопов при обработке стали 45 сплавами Т15Кб и ТЗОК4 в

25 условиях резания, близких к условиям получения кривых 1 и 2, 3 и 4.

Анализ кривых 1 и 2 показывает, что во всем диапаз оне скоростей резания (V 50-350 м/мин) интенсив30 ность износа сплава ТЗОК4, вьфажае- мая величиной начального относительного износа, ниже чем у сплава Т15К6, что позволяет выбрать его как наиболее рационапьньм для заданJJ ных условий обработки, т.е. при чистовом точении стали 45. Эти результаты полностью согласуются с результатами, полученными из анализа графиков (V), (V). I

40 Использование предлагаемого

способа выбора рационального инструментального материала снижает трудоемкость главным образом за счет исключения процесса активации режу 5 щих пластин и их вылеживания для распада короткоживущих изотопов; не требует дополнительных исследований, связанных с выбором изотопа и определения общей активности инструмента,

50 не содержащего W и Со; не требует специальных мер предосторожности в виде специально оборудованных изолированных площадей, защитных экранов, свинцовых контейнеров, вытяжных уст55 ройств, спецодежды и т.д. и обеспечивает более высокую точность выбора, так как полученный результат не зависит от распределения продуктов

5120

износа по каналам отвода, что позво- ляет регистрировать не только износ режущей части, но и случайные изменения ее формы (например, выкрашивание), имеющие место при прерывистом резании (строгании, фрезеровании, точении прерывистых поверхностей и др.), а также при резании минерало- керамикой и сверхтвердыми материала156

ми, что значительно расширяет возможности предлагаемого способа и позволяет применять его для непрерывного и прерывистого резания стандартными и вновь создаваемыми инструментальными материалами как в исследовательских лабораториях , так и в производственных услови - ях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| Смазочно-охлаждающая жидкость | 2023 |

|

RU2805758C1 |

| Смазочно-охлаждающая жидкость | 2019 |

|

RU2688218C1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| Способ токарной обработки | 1986 |

|

SU1340906A1 |

| Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой | 2022 |

|

RU2801705C1 |

| Способ определения обрабатываемости материалов резанием | 1983 |

|

SU1089482A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185930C1 |

п Т1

/ш«

WOO-. 50000

800 WOOO

600 -- JOOOD

WO .. 20000

ZOO-- 10000

100

Щб

200 300

400

Составитель В. Паршин Редактор А. Шандор Техред 3.Палий Корректоре. Черни

Заказ 8354/11 Тираж 1085Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Казаков Н.Ф | |||

| Радиоактивные изотопы в исследовании режущего инструмента | |||

| М.: Машгиз, 1960,с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1986-01-07—Публикация

1984-07-25—Подача