Изобретение относится к смазочно-охлаждающим жидкостям (СОЖ), обеспечивающим технологические процессы лезвийной и абразивной обработки черных металлов в машиностроении.

Из уровня техники известны СОЖ, представляющие собой водные растворы, основой которых являются борат моноэтаноламина и глицероборат (Илларионов И. Е., Садетдинов Ш. В., Жирков Е. Н. Смазочно-охлаждающая жидкость BORAT для механической обработки металлов / Черные металлы. - 2019. - № 10. - С. 22-27).

Известна СОЖ для обработки металлов резанием, содержащая следующие компоненты: олеиновую кислоту, боратдиэтаноламина, гидроксид калия, алкилполиоксиэтиленфосфат и воду (Патент на изобретение RU 2415177. Смазочно-охлаждающая жидкость / Басов Д. В., Никитин А. И., Садетдинов Ш. В., опубл. 27.03.2011. Заявка № 2009111015/04 от 26.03.2009),

Однако указанные СОЖ не удовлетворяют требованиям по стойкости инструмента, качеству отработанной поверхности, противокоррозионной защиты оборудования и деталей.

Наиболее близкой к заявляемой СОЖ является СОЖ (Патент на изобретение RU 2399652 С2. Смазочно-охлаждающая жидкость / Садетдинов Ш. В., Никитин А. И., Федоров В. Е., опубл. 20.09.2010. Заявка № 2008108892/04 от 06.03.2008), используемая в процессах металлообработки и которая содержит следующие компоненты в г/л воды:

Недостатками известной СОЖ являются относительно низкие показатели по стойкости режущего инструмента и качеству обработки металлов, а также недостаточные противокоррозионные свойства.

Целью заявляемого изобретения является разработка СОЖ с улучшенными эксплуатационными свойствами, позволяющими повысить стойкость режущего инструмента, улучшить качество обработки поверхности деталей и защиту от коррозии в процессе механической обработки с применением СОЖ.

Технический результат - увеличение срока службы металлорежущего инструмента, повышение качества обработки поверхности деталей и защита их от коррозии.

Технический результат достигается за счет того, что СОЖ, используемая при механической обработке металлов, содержащая триполифосфат натрия, триэтаноламин и воду, дополнительно содержит оксиэтандифосфонат тетрабората аммония состава (NH4)2B4O7⋅C2H8O7P2 при следующем соотношении компонентов, мас.%:

Приготовление заявляемой СОЖ в виде 5,6-7,0%-го водного раствора осуществляют следующим образом. Сначала готовят 70%-й водный концентрат следующих ингредиентов при их соотношении, мас.%:

Концентрат готовят следующим образом: в воду добавляют триэтаноламин, потом добавляют триполифосфат натрия, оксиэтандифосфонат тетрабората аммония и смесь интенсивно перемешивают в течение 30-40 минут при комнатной температуре. Для приготовления СОЖ использовали триполифосфат натрия (ГОСТ 13493-86, ТОО «Казосфат»); триэтаноламин (ТУ 2423-168-00203335-2007), оксиэтандифосфонат тетрабората аммония и дистиллированную воду.

Образование соединения оксиэтандифосфонат тетрабората аммония состава (NH4)2B4O7⋅C2H8O7P2 установлено изучением системы тетраборат аммония - 1-оксиэтан-1,1-дифосфоновая кислота - вода при 25°С, экспериментальные данные по которой приведены в табл. 1.

Оксиэтандифосфонат тетрабората аммония состава (NH4)2B4O7⋅C2H8O7P2 синтезируют следующим образом. В реакционную колбу емкостью 500 мл наливают 300 мл дистиллированной воды, затем добавляют 20,6 г (0,1 моль) 1-оксиэтан-1,1-дифосфоновой кислоты (ТУ 2439-363-05763441-2002 изм. 1) и 19,2 г (0,1 моль) тетрабората аммония в расчете на безводную соль (ТУ 6-09-2654-78), химическая формула (NH4)2B4O7⋅4H2O. Смесь непрерывно перемешивают в течение 2 часов при температуре 50°С (температуру поддерживают в термостате с точностью ±0,1°С), после чего раствор переносят в кристаллизатор для изотермического испарения. Выход продукта - 38,6 г, что составляет 96,9 %. Химический анализ показал, что оксиэтандифосфонат тетрабората аммония состава (NH4)2B4O7⋅C2H8O7P2 содержит, %: С2Н8О7Р2 - 51,76; (NH4)2B4O7- 48,24. Для кристаллов синтезированного соединения определяли показатель преломления иммерсионным методом на поляризационном микроскопе МИН-8, который равен 1612; плотность равна - 1,389 г/см3; молекулярный объем - 286,54 см3/моль; удельный объем - 0,72 см3/г.

Синтезированное таким образом соединение хорошо растворимо в воде.

Для дальнейших испытаний использовали 5,6-7,0%-й водный раствор СОЖ, приготовленный путем разбавления водой ранее полученного 70%-го концентрата. Составы СОЖ приведены в табл. 2.

Испытания СОЖ, по составам табл. 2, на устойчивость к микробному поражению проводили в соответствие ГОСТ 9085-78. Основные физико-химические показатели СОЖ: стабильность эмульсии и рН определяли в соответствии с ГОСТ 6243-75, пенообразование - методом, изложенным в ТУ 38-101-147-74, запах - органолептически, цвет - визуально. Результаты испытаний по вышеуказанным свойствам соответствуют требованиям ГОСТ.

Исследование эффективности действия заявляемой СОЖ на стойкость инструмента и качество обработанной поверхности проводили путем сравнения ее с прототипом СОЖ, на операциях сверления, точения и шлифования следующих марок сталей: сталь 20, сталь 45, сталь 40Х, сталь 30ХГС, сталь 50ХН.

Сравнительные испытания СОЖ по прототипу и заявляемой на операции сверления стали проводили на станке типа 2Н125 с использованием сверла диаметром 10,8 мм из быстрорежущей стали Р6М5. Оценку проводили по крутящему моменту и по стойкости сверла до износа по задней грани, равного 0,7 мм. Подачу СОЖ в зону резания осуществляли поливом свободно падающей струей с расходом жидкости 6 л/мин.

Сравнительные испытания на операциях точения проводили на токарно-винторезном станке 16К20 с бесступенчатым приводом. Подачу СОЖ в зону резания осуществляли поливом свободно падающей струей с расходом жидкости 6 л/мин.

Оценку стойкости инструмента проводили на операции точения резцами с твердосплавными пластинами ВК6 при следующих режимах резания: скорости резания 0,16; 0,22 и 0,31 м/с при подаче 0,14 мм/об и глубине резания 0,5 мм.

Оценку стойкости режущего инструмента и качества обработанной поверхности (шероховатость) проводили на операции точения резцами с пластинами из твердых сплавов Т15К6 и КТН-16 при режиме: скорость резания 1,66 м/с, подача 0,15 мм/об, глубина резания 1 мм.

Стойкость резца при точении определяли по времени износа его задней поверхности на 0,5 мм.

Сравнительные испытания влияния на стойкость инструмента и качество обработанной поверхности (шероховатость) на операции шлифования при различных режимах работы проводили на плоскошлифовальном станке ЗГ-71. Подачу СОЖ в зону резания осуществляли высоконапорной струей при расходе жидкости 30 л/мин.

Результаты испытаний на операциях сверления и точения заявляемой СОЖ и по прототипу, их влияние на стойкость инструмента, а также на качество обработанных поверхностей, приведены в табл. 3-7.

Экспериментальные данные табл. 3, 5 и 7 показывают увеличение срока службы обрабатывающего инструмента, табл. 4 показывает уменьшение крутящего момента, а табл. 6 иллюстрирует уменьшение шероховатости обработанных поверхностей различных материалов при разных режимах с использованием заявляемой СОЖ по сравнению с прототипом. Приведенные данные свидетельствуют о том, что заявляемая СОЖ в сравнении с прототипом обладает улучшенными эксплуатационными свойствами.

Исследования прототипа и заявляемой в качестве изобретения СОЖ по влиянию на противокоррозионную устойчивость углеродистой стали проводили гравиметрическим методом. Образцы из стали 3 размером 120×10×1 мм из одной партии шлифовали наждачной бумагой различной зернистости, полировали на сукне до полного удаления рисок, остающихся от шлифования. Продукты коррозии с поверхности образцов удаляли в ингибированной кислоте (18% HCl + 0,5% КИ-1).

Испытания полностью погруженных шлифованных и обезжиренных образцов проводили в стеклянных сосудах при соотношении объема раствора к поверхности металла 18-20 мл/см2. Коррозионной средой являлись растворы заявляемой СОЖ и прототипа, в качестве контроля использовали водопроводную воду. Время выдержки образцов в коррозионных средах составлял 30 суток.

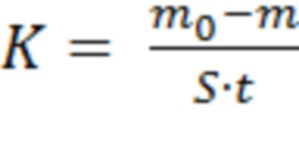

Эффективность действия ингибиторов оценивали по потере массы образцов в исследуемых средах. Скорость коррозии (K) вычисляли по убыли массы образцов, отнесенной к единице поверхности за единицу времени по формуле:

,

,

где m0 и m - масса образца до и после опыта, соответственно, г;

S - площадь образца, м2;

t - время проведения опыта, ч.

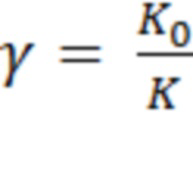

Ингибиторный эффект (коэффициент торможения), который показывает, во сколько раз ингибитор замедляет скорость коррозии, вычисляли по формуле:

,

,

где K и K0 - скорость коррозии в присутствии ингибитора и без него, соответственно.

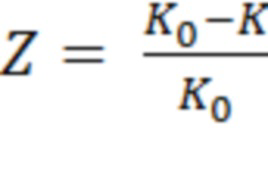

Степень защиты, характеризующая полноту подавления коррозии определяли в %:

⋅100%.

⋅100%.

Результаты противокоррозионных испытаний представлены в табл. 8.

Из данных табл. 8 видно, что заявляемая СОЖ обладает более высокими показателями ингибирования коррозии стали.

Таким образом, заявляемая СОЖ позволяет повысить стойкость режущего инструмента, улучшить качество обрабатываемой поверхности и повысить противокоррозионные свойства по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2008 |

|

RU2399652C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2009 |

|

RU2415177C2 |

| Водорастворимый ингибитор коррозии металлов | 2018 |

|

RU2687860C1 |

| Смазочно-охлаждающая жидкость | 2019 |

|

RU2688218C1 |

| Смазочно-охлаждающая жидкость | 2018 |

|

RU2679651C1 |

| Смазочно-охлаждающая жидкость ДВЖ-2 для механической обработки металлов | 1986 |

|

SU1397478A1 |

| Смазочно-охлаждающая жидкость "ДВЖ-3" для механической обработки металлов | 1987 |

|

SU1456460A2 |

| Смазочно-охлаждающая жидкость дляАлМАзНОй ОбРАбОТКи КЕРАМичЕСКиХ издЕлий | 1979 |

|

SU836077A1 |

| Связующее для формовочных и стержневых смесей литейного производства | 2021 |

|

RU2759346C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2831570C1 |

Изобретение относится к смазочно-охлаждающим жидкостям (СОЖ), обеспечивающим технологические процессы лезвийной и абразивной обработки черных металлов в машиностроении. СОЖ, используемая при механической обработке металлов, содержит триполифосфат натрия, триэтаноламин, оксиэтандифосфонат тетрабората аммония состава (NH4)2B4O7·C2H8O7P2 и воду. Изобретение позволяет увеличить срок службы металлорежущего инструмента, повысить качество обработки поверхности деталей и защиту их от коррозии. 8 табл.

Смазочно-охлаждающая жидкость, используемая при механической обработке металлов, содержащая триполифосфат натрия, триэтаноламин и воду, дополнительно содержит оксиэтандифосфонат тетрабората аммония состава (NH4)2B4O7·C2H8O7P2 при следующем соотношении компонентов, мас.%:

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2008 |

|

RU2399652C2 |

| Смазочно-охлаждающая жидкость "ДВЖ-3" для механической обработки металлов | 1987 |

|

SU1456460A2 |

| Смазочно-охлаждающая жидкость дляАлМАзНОй ОбРАбОТКи КЕРАМичЕСКиХ издЕлий | 1979 |

|

SU836077A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ СРЕДСТВО "ГРЕТЕРОЛ" ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1997 |

|

RU2124044C1 |

| CN 103695141 B, 20.01.2016 | |||

| CN 102585985 A, 18.07.2012. | |||

Авторы

Даты

2023-10-23—Публикация

2023-02-15—Подача