Изобретение относится к области машиностроения, в частности к производству сменных многогранных режущих пластин из диэлектрических керамик на основе SiAlON и Si3N4, и предназначено для формирования микротекстур на поверхности керамических пластин электроэрозионной обработкой для повышения износоустойчивости режущих граней при механической обработке жаропрочных хромоникелевых сплавов.

Микротекстурирование контактных поверхностей режущих пластин представляет собой формирование на их режущих гранях трехмерного рельефа в виде рисок и глухих отверстий (лунок), функциональным назначением которых является снижение интенсивности процессов трения, адгезионного схватывания между сопряженными поверхностями, повышение их износостойкости в условиях действия увеличенных механических и термических нагрузок. Указанное достигается за счет того, что сформированная микротекстура способна обеспечивать значительное снижение фактической площади контакта режущих граней пластин с материалом обрабатываемой заготовки и, как следствие, их адгезионного взаимодействия, а также служит в качестве микрорезервуаров для консистентных смазок, способных длительное время формировать и удерживать антифрикционные пленки между сопряженными поверхностями режущего инструмента и заготовки. Достижение перечисленных эффектов особенно важно при использовании режущих пластин из керамики при механической обработке жаропрочных хромоникелевых сплавов, при которых резко интенсифицируются процессы изнашивания в виде активного лункообразования на передней поверхности, что увеличивает риск последующего хрупкого микроразрушения режущей грани керамической пластины.

Учитывая, что инструментальные керамики на основе SiAlON и Si3N4 являются диэлектриками, до недавнего времени их эффективная электроэрозионная обработка была недостижима. Преодоление этой проблемы возможно созданием искусственной проводимости керамического материала посредством нанесения на его поверхность электропроводных слоев на основе различных металлов и их соединений. При наличии на поверхности керамического материала электропроводного слоя, выполняющего роль ассистирующего электрода, в начальный момент обработки электрод-инструмент взаимодействует с ним, в результате чего начинают отделяться электропроводные продукты эрозии. Их наличие в межэлектродном зазоре способствует созданию электрического разряда, который в свою очередь начинает выбивать микрочастицы материала с поверхности керамического изделия, а для повышения стабильности процесса искрообразования между электродом-инструментом и электродом-керамической пластиной дополнительно осуществляют подачу ассистирующего электропроводного мелкодисперсного порошка в рабочую диэлектрическую жидкость. Электроэрозионная обработка поверхности диэлектрических инструментальных керамик на основе SiAlON и Si3N4 с применением ассистирующих техник является перспективным способом микротекстурирования поверхности режущих пластин, достоинством которого является высокая воспроизводимость и локальность воздействия, а также отсутствие повреждающего воздействия на поверхностный слой керамических пластин, характерного для лазерной и абразивной способов обработки.

Ключевую роль при формировании на поверхности диэлектрических инструментальных керамик на основе SiAlON и требуемой микротекстуры является выбор состава электропроводящего покрытия. Например, нанесение покрытий на основе нитридов тугоплавких металлов способно обеспечить синергетический эффект и позволяет выполнять обработку режущих граней керамических пластин на основе SiAlON и электрическими разрядами при одновременном повышении их

износоустойчивости в процессе резания за счет увеличения микротвердости, а также снижения интенсивности адгезионного взаимодействия с материалом заготовки. Для обеспечения длительного функционирования покрытий на режущих гранях керамических пластин они должны обладать повышенной термостабильностью и обеспечивать защитные свойства при нагреве до температур 1100-1200°С, которые возникают в зоне резания при высокоскоростной обработке жаропрочных хромоникелевых сплавов. Например, использование широко распространенных инструментальных нитридных покрытий (TiAl)N и (AlCrTi)N неэффективно в указанных условиях термического воздействия, так как уже при температурах 800°С и 950°С соответственно в этих покрытиях начинают происходить структурно-фазовые изменения, связанные с их интенсивным окислением. При дальнейшем повышении температуры толщина оксидных пленок увеличивается, а формирование большого количества трещин и пор в покрытии приводит к тому, что они быстро разрушаются при механических нагрузках, действующих на режущие грани в процессе резания. Увеличение термостойкости возможно применением многослойных покрытий, например, (AlCrTi)N/SiN, имеющего нанокомпозитную двухфазную структуру, в которой аморфная матрица SiN обволакивает кристаллы (AlCrTi)N. Указанное покрытие может функционировать при температурах резания до 1050°С, что заметно выше рабочих температур покрытий (TiAl)N и (AlCrTi)N.

Наилучшую термостабильность при высокоскоростной обработке жаропрочных хромоникелевых сплавов способны обеспечить покрытия на основе нитридов многокомпонентных сплавов с эффектом высокой энтропии, содержащие пять и более элементов. Их характерная особенность заключается в наличии разнородных атомов элементов с различными электронными строениями, размерами и термодинамическими свойствами в кристаллической решетке твердого раствора замещения, приводящим к ее существенному искажению. Это способствует значительному твердорастворному упрочнению, ограничивает диффузию атомов при термическом воздействии и, тем самым, обеспечивает повышенную термостабильность многокомпонентных нитридных покрытий. Например, покрытие (AlCrTiNbSi)N демонстрирует свою работоспособность при температурах до 1150°С, что открывает перспективы для его применения при высокоскоростной обработке жаропрочных хромоникелевых сплавов режущими пластинами из керамик.

Известен способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой, включающий нанесение создающего искусственную проводимость электропроводного слоя и последующую электроэрозионную прошивку текстуры в виде микроуглублений на быстроизнашивающихся при эксплуатации участках электрода-керамической пластины посредством воздействия на нее импульсными электрическими разрядами, возникающими между пластиной и электродом-инструментом, при силе рабочего тока 1,0 А, частоте импульсов тока 20 кГц, рабочем напряжении 70-108 В, межэлектродном зазоре 0,005-0,006 мм в среде диэлектрика с добавками 30 г/л частиц электропроводного порошка (Verma S., Satsangi P.S., Chattopadhyay K.D. Creating Productive Conditions for Electric Discharge Machining of Non-conductive Ceramics. In Advances in Materials and Manufacturing Engineering. Lecture Notes in Mechanical Engineering; Li L., Pratihar D., Chakrabarty S., Mishra P., Eds.; Springer, Singapore, 2020; pp. 387-396). Известный способ за счет формирования слоя медной фольги толщиной 60 мкм на поверхности керамических образцов на основе SiAlON и подачи в зону обработки графитового порошка с размерами частиц 30-40 мкм посредством его добавления в диэлектрическую жидкость повышает устойчивость процесса искрообразования между медным электродом-инструментом в виде стрежня и электродом-керамической заготовкой.

Недостатками данного способа являются отсутствие требуемого эффекта при использовании для целей повышения износоустойчивости керамических пластин, работающих в условиях повышенных термических и механических нагрузок, так как формируемое электропроводное медное покрытие позволяет лишь повысить устойчивость процесса искрообразования в процессе электроэрозионной обработки, но не обеспечивает повышение твердости контактных площадок пластины, не может сдерживать развитие очагов износа в процессе эксплуатации и соответственно не способно повысить износоустойчивость инструмента, низкая производительность и увеличение времени процесса микротекстурирования при необходимости формирования комплекта микроуглублений, так как используемый стержневой электрод-инструмент за единичный проход способен образовать одно углубление.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой, включающий нанесение создающего искусственную проводимость электропроводного покрытия и последующую электроэрозионную прошивку текстуры в виде микроуглублений на быстроизнашивающихся при эксплуатации участках керамической пластины посредством воздействия на нее импульсными электрическими разрядами, возникающими между электродом-керамической пластиной и электродом-инструментом, при силе рабочего тока 1,0 А, частоте импульсов тока 20 кГц, рабочем напряжении 70÷08 В, межэлектродном зазоре 0,005°÷0,006 мм в среде диэлектрика с добавками 30 г/л частиц электропроводного мелкодисперсного порошка, при этом электроэрозионную прошивку проводят в рабочей диэлектрической жидкости, содержащей добавки мелкодисперсных частиц оксида циркония, электродом-инструментом, выполненным в виде скрепленных механически и скрученных нитей вольфрама, а перед прошивкой на рабочих поверхностях электрода-керамической пластины формируют электропроводное многокомпонентное нитридное покрытие вакуумно-дуговым испарением катодов на основе титана, хрома, алюминидов титана и силумина и конденсацией испаряемого материала на поверхность пластин в азотоаргоновой газовой смеси (Патент РФ №2751606, опубл. 15.07.2021).

Недостатками известного способа, в том числе технической проблемой, являются невысокая скорость съема материала, увеличенное время электроэрозионной обработки пластин из диэлектрических инструментальных керамик на основе SiAlON и Si3N4, сложность конструкции и высокая стоимость изготовления специализированного электрода-инструмента в виде скрепленных механически и скрученных нитей вольфрама, повышенная шероховатость текстурированной поверхности, а также недостаточная износоустойчивость режущих граней керамических пластин с микротекстурированным поверхностным слоем при обработке жаропрочных хромоникелевых сплавов на высоких скоростях резания и увеличенных подачах.

В основу заявленного изобретения был положен технический результат -повышение скорости съема материала, снижение времени электроэрозионной обработки и шероховатости поверхности при микротекстурировании режущих пластин из керамик SiAlON и Si3N4, обеспечение возможности использования универсального электрода-инструмента, а также увеличение износоустойчивости режущих граней керамических пластин с микротекстурированным поверхностным слоем при обработке жаропрочных хромоникелевых сплавов на высоких скоростях резания и увеличенных подачах за счет формирования на поверхностях керамической пластины электропроводного термостабильного покрытия и последующей электроэрозионной прорезки на режущих гранях продольных микрорисок в деионизированной воде, содержащей добавки мелкодисперсных частиц оксида титана, универсальным электродом-инструментом из латунной проволоки, относительно которого поворачиваются обрабатываемые грани электрода-керамической пластины.

Технический результат достигается тем, что в способе формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой, включающем нанесение создающего искусственную проводимость электропроводного покрытия и последующую электроэрозионную обработку текстуры в виде микроуглублений на изнашивающихся при эксплуатации участках керамической пластины посредством воздействия на нее импульсными электрическими разрядами, возникающими между электродом-керамической пластиной и электродом-инструментом, в среде диэлектрика с добавками электропроводного мелкодисперсного порошка, перед электроэрозионной прорезкой текстуры на поверхностях керамической пластины формируют электропроводное термостабильное покрытие вакуумным магнетронным распылением многокомпонентной спеченной мишени, содержащей алюминий, хром, титан, ниобий и кремний, частицы которой при взаимодействии с реакционным газом-азотом в виде пленки (AlCrTiNbSi)N осаждаются на поверхность керамической пластины, после чего на противоположных режущих гранях керамической пластины выполняют электроэрозионную прорезку продольных микрорисок в деионизированной воде, содержащей добавки мелкодисперсных частиц оксида титана, универсальным электродом-инструментом из латунной проволоки, относительно которого обеспечивается поворот обрабатываемых граней электрода-керамической пластины, закрепленной в приспособлении на столе станка.

Изобретение поясняется графическими изображениями.

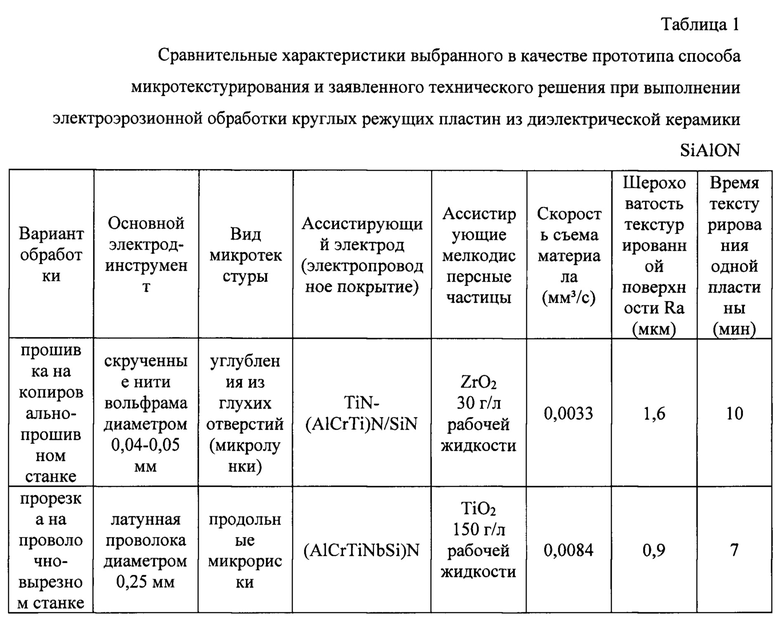

На фиг. 1 - схемы текстур, формируемых на передней поверхности керамических пластин, в виде микролунок и микрорисок посредством электроэрозионной обработки импульсными электрическими разрядами.

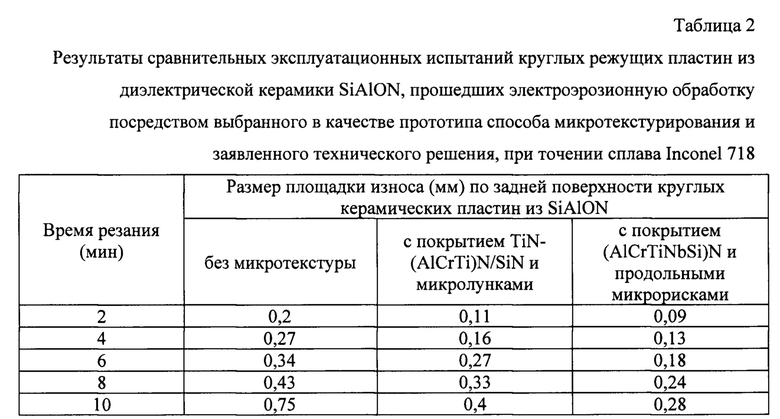

На фиг. 2 - принципиальная схема процесса электроэрозионной прорезки микрорисок универсальным электродом-инструментом из проволоки на передней поверхности электрода-керамической пластины, размещенной в поворотном приспособлении.

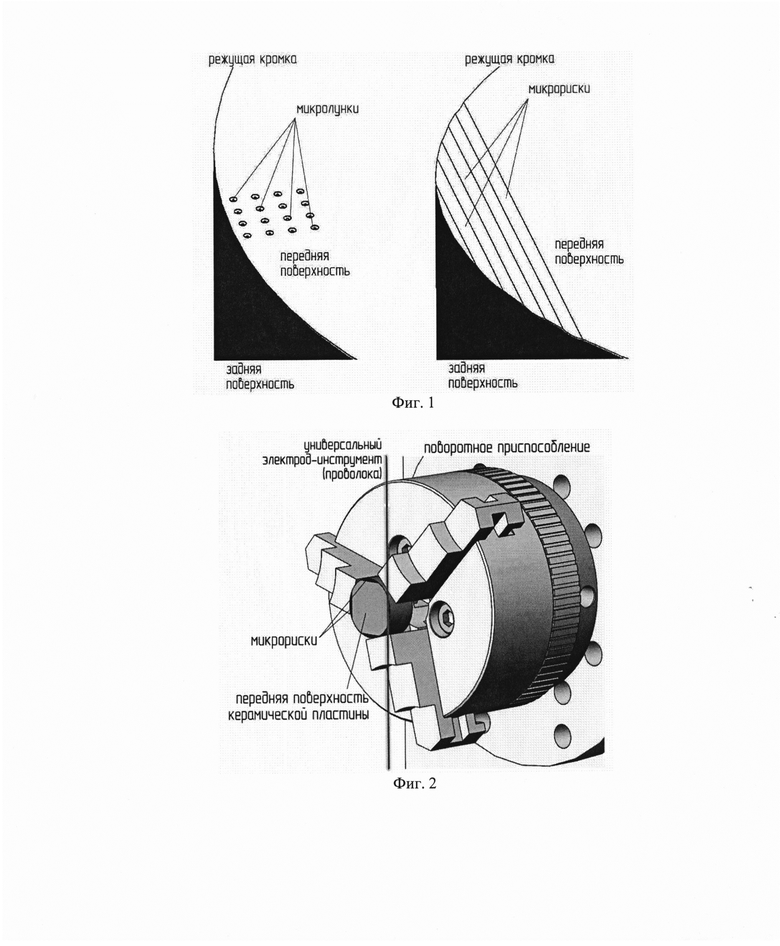

На фиг. 3 - рабочий чертеж круглой микротекстурированной керамической пластины из SiAlON, имеющей на передней поверхности четыре комплекта продольных микрорисок, распложенных на противоположных режущих гранях пластины.

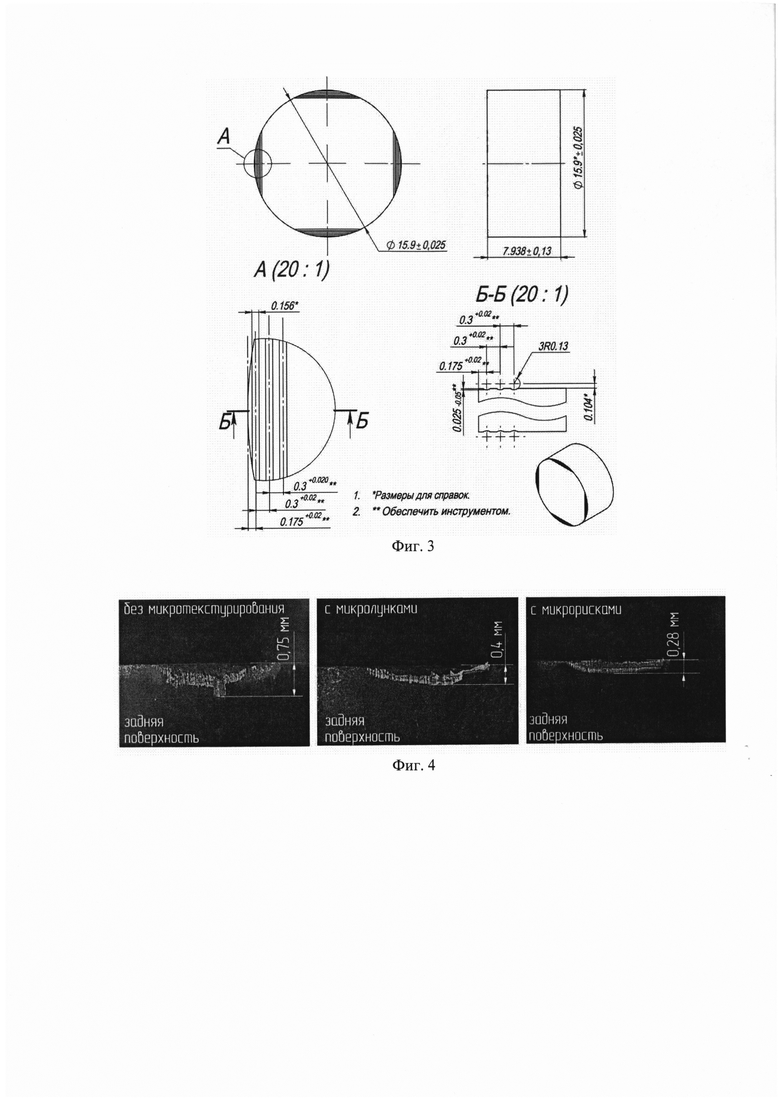

На фиг. 4 - изображения изношенных задних поверхностей круглых керамических пластин из SiAlON без микротекстурирования, с текстурой в виде микролунок и текстурой в виде микрорисок после точения жаропрочного хромоникелевого сплава Inconel 718 в течении 10 минут.

Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой включает нанесение создающего искусственную проводимость электропроводного покрытия и последующую электроэрозионную прорезку текстуры в виде микроуглублений на изнашивающихся при эксплуатации участках керамической пластины и заключается в том, что перед электроэрозионной прорезкой на поверхностях керамической пластины формируют электропроводное термостабильное покрытие вакуумным магнетронным распылением многокомпонентной спеченной мишени, содержащей алюминий, хром, титан, ниобий и кремний, например, при соотношении компонентов, вес.%: хром - 22+26%, титан 20+24%, ниобий 10+12%, кремний 8+10%, алюминий - остальное, частицы которой при взаимодействии с реакционным газом-азотом в виде пленки (AlCrTiNbSi)N, например, толщиной 4,0+4,2 мкм, осаждаются на поверхности керамических пластин, после чего посредством воздействия импульсными электрическими разрядами, возникающими между электродом-керамической пластиной и электродом-инструментом, при силе рабочего тока 1,0 А, частоте импульсов тока 20 кГц, рабочем напряжении 70+108 В, межэлектродном зазоре 0,005+0,006 мм в деионизированной воде, содержащей добавки мелкодисперсных частиц оксида титана, например, в количестве 150 г/л, на режущих гранях пластины выполняют электроэрозионную прорезку продольных микрорисок универсальным электродом-инструментом из латунной проволоки с натяжением 0,3+0,5 Н, относительно которого обеспечивается поворот обрабатываемых граней электрода-керамической пластины, закрепленной в приспособлении на столе станка.

Пример осуществления способа.

Образцы круглых режущих пластин в форме шайбы диаметром 15,9 мм и толщиной 7,938 мм из спеченной инструментальной керамики на основе SiAlON, с фазовым составом, например, об.%: SisAlON4 - 79%, S13N4 - 17%, YbiOi - 4%, для нанесения на их поверхности электропроводного термостабильного покрытия размещаются на поворотном столе вакуумной камеры установки магнетронного распыления, выполненной из нержавеющей стали 12Х18Н10Т, имеющей форму шестигранной призмы высотой 85 см и диаметром вписанной окружности 60 см на технологическом окне которой смонтирован фланец с магнетронной распылительной системой, имеющей дисковую мишень, изготовленную искровым плазменным спеканием порошковой композиции и содержащую, например, вес.%: алюминий - 32%», хром - 24%, титан - 22%, ниобий - 12%, кремний - 10%. Перед нанесением покрытия керамические пластины подвергаются предварительному травлению для удаления окислов и микродефектов поверхностного слоя посредством бомбардировки атомами аргона с энергией 5 кэВ при давлении в камере 0,2 Па в течении 20 мин. Перед формированием нитридного покрытия на керамические пластины осаждается субмикронный подслой из материала мишени в атмосфере чистого Аr при скорости потока газа 30 см3/мин и давлении 0,6 Па в течении 10 минут. Формирование покрытия (AlCrTiNbSi)N выполняется при рабочем давлении 0,6 Па в газовой смеси A1/N2 со скоростями потоков компонентов 156 см3/мин и 30 см3/мин соответственно при мощности магнетронного разряда 150 Вт и расстоянии между мишенью и пластинами 35+45 мм. Время выдержки при осаждении покрытия устанавливается 60 мин, что обеспечивает толщину сформированной электропроводной пленки на поверхностях керамической пластины 4,1±0,1 мкм. Микротвердость сформированного покрытия (AlCrTiNbSi)N составляет 38 ГПа, оно имеет высокоплотную структуру с низким уровнем остаточных напряжений и высокой прочностью адгезионной связи с керамической пластиной. Вакуумный отжиг пластины с покрытием при температуре 1150°С снижает твердость пленки (AlCrTiNbSi)N не более чем на 30%, что свидетельствует о повышенной термостабильности сформированного покрытия относительно других электропроводных нитридных пленок (TiAl)N, (AlCrTi)N и (AlCrTi)N/SiN, обеспечивающей возможность его использования при высокоскоростной обработке жаропрочных хромоникелевых сплавов режущими пластинами из керамик.

Для последующего формирования на передней поверхности керамической пластины с электропроводным термостабильным покрытием (AlCrTiNbSi)N микротекстуры, представляющей собой четыре комплекта продольных рисок распложенных на противоположных режущих гранях пластины, ее закрепляют в патроне поворотного приспособления, устанавливаемого на рабочем столе электроэрозионного проволочно-вырезного станка, которое после прорезки первых двух комплектов микротекстур программно поворачивается на 90 градусов для прорезки оставшихся двух комплектов микротекстур. Прорезку микрорисок, каждая из которых имеет ширину 0,156 мм, глубину 0,025 мм с межосевым шагом 0,3 мм, выполняют универсальным электродом-инструментом из латунной проволоки диаметром 0,25 мм, верхняя и нижняя направляющие которого программно обеспечивают его перемещение в рабочем пространстве станка. В качестве рабочей среды используется деионизированная вода, в которую для повышения устойчивости процесса искрообразования дополнительно вводятся мелкодисперсные частицы оксида титана с концентрацией 150 г/л, которые совместно с электропроводным покрытием (AlCrTiNbSi)N значительно улучшают электрические свойства в межэлектродном промежутке за счет образования интерметаллических соединений, обладающих повышенной электрической проводимостью и устойчивостью к окислению при высоких температурах, что позволяет обеспечить увеличение скорости съема материала, сократить длительность технологической операции, а также снизить шероховатость текстурированной поверхности. Микротекстурирование продольных рисок выполняется при силе рабочего тока 1,0 А, частоте импульсов тока 20 кГц, рабочем напряжении 70+108 В, межэлектродном зазора 0,005+0,006 мм и натяжении проволоки 0,3 Н.

Фиг. 1 иллюстрирует схемы вариантов текстур, формируемых на передней поверхности круглых керамических пластин, в виде микролунок и микрорисок посредством электроэрозионной обработки импульсными электрическими разрядами.

Предлагаемая текстура в виде продольных микрорисок в сравнении с микролунками, представляющими собой углубления в виде глухих отверстий и формируемыми способом микротекстурирования, выбранным в качестве прототипа, обеспечивает значительное снижение площади контакта передней поверхности режущей грани керамической пластины на основе SiAlON и срезаемого слоя заготовки из сплава типа Inconel, более продолжительное время удерживает высокотемпературные смазки, например, Шторм, УДМ и др., которыми заполняют текстуры, что позволяет уменьшить адгезионное взаимодействие режущих граней пластин и повысить износостойкость.

Фиг. 2 поясняет принцип электроэрозионной прорезки четырех комплектов микрорисок, распложенных на противоположных режущих гранях электрода-керамической пластины с покрытием универсальным электродом-инструментом из латунной проволоки. Пластина закрепляется в патроне поворотного приспособления, установленного на рабочем столе электроэрозионного проволочно-вырезного станка, которое после прорезки первых двух комплектов микротекстур программно поворачивается на 90 градусов для прорезки оставшихся двух комплектов микротекстур. Верхняя и нижняя направляющие проволочного электрода-инструмента программно обеспечивают его перемещение в рабочем пространстве станка.

Фиг. 3 демонстрирует рабочей чертеж круглой керамической пластины из SiAlON со сформированными на передней поверхности четырьмя комплектами продольных микрорисок, имеющих ширину 0,156 мм, глубину 0,025 мм с межосевым шагом 0,3 мм, расположенными на противоположных режущих гранях пластины.

Фиг. 4 иллюстрирует оптическое изображение изношенных задних поверхностей круглых керамических пластин на основе SiAlON без микротекстурирования, с покрытием TiN-(AlCrTi)N/SiN и текстурой в виде микролунок, с покрытием (AlCrTiNbSi)N и текстурой в виде продольных микрорисок после эксплуатационных испытаний в процессе точения жаропрочного хромоникелевого сплава Inconel 718 в течении 10 минут при скорости резания 360 м/мин, подаче 0,25 мм/об, глубине резания 1,0 мм со смазкой УДМ.

Предлагаемый способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой посредством прорезки электродом-инструментом из латунной проволоки четырех комплектов продольных микрорисок, формируемых в деионизированной воде с добавками ассистирующих мелкодисперсных частиц оксида титана совместно с предварительно сформированным на керамической пластине ассистирующим электропроводным покрытием (AlCrTiNbSi)N, в сравнении с прототипом, предусматривающим текстурирование четырех комплектов микролунок скрепленными и механически скрученными нитями вольфрама с добавками ассистирующих мелкодисперсных частиц оксида циркония и ассистирующим покрытием TiN-(AlCrTi)N/SiN, обеспечивает увеличение скорости съема материала в 2,5 раза, снижение шероховатости текстурированной поверхности в 1,7 раза и снижение времени электроэрозионной обработки керамической пластины на 30%.

В таблице 1 представлены сравнительные характеристики выбранного в качестве прототипа способа микротекстурирования и заявленного технического решения при выполнении электроэрозионной обработки круглых режущих пластин из диэлектрической керамики SiAlON.

Эксплуатационные испытания для оценки износоустойчивости режущих граней керамических пластин производили при наружном точении цилиндрического прутка диаметром 100 мм из сплава Inconel 718 на универсальном токарно-винторезном станке ZMM Sliven CU 500-М RD, оснащенном частотным преобразователем, при времени резания 10 мин, скорости резания V=360 м/мин, подаче S=0,25 мм/об, глубине резания t=l,0 мм с использованием высокотемпературной смазки УДМ. Через каждые 2 мин процесс резания останавливался и выполнялась количественная оценка фаски износа на задней поверхности пластин посредством измерений на оптическом микроскопе StereoDiscovery. Испытывались три варианта круглых керамических пластин на основе SiAlON: без микротекстурирования; с покрытием TiN-(AlCrTi)N/SiN и текстурой в виде микролунок; с покрытием (AlCrTiNbSi)N и текстурой в виде продольных микрорисок. Использование керамической пластины с покрытием (AlCrTiNbSi)N и текстурой в виде продольных микрорисок, в которой размещена смазка, блокирует процесс лункообразования на передней поверхности и сдерживает развитие фаски износа на задней поверхности, обеспечивая повышение износоустойчивости режущих граней керамических пластин в 2,6 раза в сравнении с пластинами без микротекстур и в 1,4 раза в сравнении пластинами, имеющими текстуру в виде микролунок, сформированных способом, выбранным в качестве прототипа.

В таблице 2 представлены результаты сравнительных эксплуатационных испытаний круглых режущих пластин из диэлектрической керамики SiAlON, прошедших электроэрозионную обработку посредством выбранного в качестве прототипа способа микротекстурирования и заявленного технического решения, при точении сплава Inconel 718.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата -повышение скорости съема материала, снижение времени электроэрозионной обработки и шероховатости поверхности при микротекстурировании режущих пластин из керамик SiAlON и Si3N4, обеспечение возможности использования универсального электрода-инструмента, а также увеличение износоустойчивости режущих граней керамических пластин с микротекстурированным поверхностным слоем при обработке жаропрочных хромоникелевых сплавов на высоких скоростях резания и увеличенных подачах за счет формирования на поверхностях керамической пластины электропроводного термостабильного покрытия (AlCrTiNbSi)N и последующей электроэрозионной прорезки на режущих гранях продольных микрорисок в деионизированной воде, содержащей добавки мелкодисперсных частиц оксида титана, универсальным электродом-инструментом из латунной проволоки, относительно которого поворачиваются обрабатываемые грани электрода-керамической пластины.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для формирования микротекстур на поверхности керамических режущих пластин электроэрозионной обработкой для повышения износоустойчивости режущих граней при механической обработке жаропрочных хромоникелевых сплавов за счет повышения термостабильности и микротвердости контактных площадок инструмента и уменьшения адгезионного взаимодействия режущих граней пластин с материалом обрабатываемой заготовки, достигаемых формированием электропроводного термостабильного покрытия и последующей электроэрозионной прорезки на режущих гранях пластин продольных микрорисок;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКУЮ ДЕТАЛЬ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ГРЕБЕШКА ЛАБИРИНТНОГО УПЛОТНЕНИЯ НА ТАКОЙ ДЕТАЛИ | 2006 |

|

RU2454547C2 |

| РЕЖУЩАЯ ВСТАВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, РЕЖУЩИЙ ИНСТРУМЕНТ, ПОКРЫТИЕ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОДЛОЖКИ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2195395C2 |

| Способ получения керамического композита на основе нитрид кремния-нитрид титана | 2022 |

|

RU2784667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-КРЕМНИЕВОЙ КАРБИДНОЙ РЕЖУЩЕЙ КЕРАМИКИ НОВОЙ ФРАКЦИИ | 2020 |

|

RU2748537C1 |

| Способ модификации поверхностного слоя режущего инструмента | 2023 |

|

RU2822528C1 |

| Сменная многогранная пластина из инструментальной керамики для точения никелевых сплавов | 2021 |

|

RU2795971C1 |

| Смешанная режущая керамика и способ изготовления режущей пластины из смешанной режущей керамики | 2023 |

|

RU2800345C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2524061C1 |

Изобретение относится к способу формирования микротекстуры на поверхности режущей пластины из диэлектрической керамики электроэрозионной обработкой. На поверхность указанной режущей пластины наносят электропроводное покрытие и проводят последующую электроэрозионную обработку с получением текстуры на изнашивающихся при эксплуатации участках указанной режущей пластины посредством воздействия на нее импульсными электрическими разрядами, возникающими между электропроводным покрытием указанной режущей пластины и электродом-инструментом. В качестве электропроводного покрытия на поверхность упомянутой режущей пластины наносят электропроводное термостабильное покрытие вакуумным магнетронным распылением спеченной мишени, содержащей алюминий, хром, титан, ниобий и кремний, частицы которой при взаимодействии с реакционным газом-азотом в виде пленки (AlCrTiNbSi)N осаждаются на поверхность упомянутой режущей пластины. Затем на противоположных режущих гранях упомянутой пластины с электропроводным покрытием выполняют электроэрозионную обработку путем прорезки продольных микрорисок с помощью электрода-инструмента из латунной проволоки в среде диэлектрика в виде деионизированной воды, содержащей добавку электропроводного мелкодисперсного порошка в виде частиц оксида титана. Обеспечивается повышение скорости съема материала, снижение времени электроэрозионной обработки и шероховатости поверхности при микротекстурировании упомянутых режущих пластин. 4 ил., 2 табл., 1 пр.

Способ формирования микротекстуры на поверхности режущей пластины из диэлектрической керамики электроэрозионной обработкой, включающий нанесение электропроводного покрытия на поверхность указанной режущей пластины и последующую электроэрозионную обработку с получением текстуры на изнашивающихся при эксплуатации участках указанной режущей пластины посредством воздействия на нее импульсными электрическими разрядами, возникающими между электропроводным покрытием указанной режущей пластины и электродом-инструментом, в среде диэлектрика с добавкой электропроводного мелкодисперсного порошка, отличающийся тем, что в качестве электропроводного покрытия на поверхность упомянутой режущей пластины наносят электропроводное термостабильное покрытие вакуумным магнетронным распылением спеченной мишени, содержащей алюминий, хром, титан, ниобий и кремний, частицы которой при взаимодействии с реакционным газом-азотом в виде пленки (AlCrTiNbSi)N осаждаются на поверхность упомянутой режущей пластины, после чего на противоположных режущих гранях упомянутой пластины с электропроводным покрытием выполняют электроэрозионную обработку путем прорезки продольных микрорисок с помощью электрода-инструмента из латунной проволоки в среде диэлектрика в виде деионизированной воды, содержащей добавку электропроводного мелкодисперсного порошка в виде частиц оксида титана, при этом указанную режущую пластину с электропроводным покрытием с обрабатываемыми гранями поворачивают относительно упомянутого электрода-инструмента из латунной проволоки посредством поворотного приспособления, установленного на рабочем столе электроэрозионного проволочно-вырезного станка.

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2206432C2 |

| Способ получения износостойкого покрытия на основе борида алюминия-магния | 2017 |

|

RU2677810C2 |

| WO 2009151386 A1, 17.12.2009. | |||

Авторы

Даты

2023-08-15—Публикация

2022-11-30—Подача